(Kt + К2гп)пт, если (Ki + К2гп)пт

Кзт ° 6 I пТУ1/2 Or

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА ПРИ ЕГО ИЗГОТОВЛЕНИИ ИЛИ ВОССТАНОВЛЕНИИ | 1999 |

|

RU2167750C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ ДЕТАЛЕЙ | 2007 |

|

RU2339496C1 |

| ЛАПА КУЛЬТИВАТОРА | 2011 |

|

RU2452155C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2007 |

|

RU2350448C2 |

| Способ дуговой многослойной наплавки | 1988 |

|

SU1608026A1 |

| ДОЛОТО ГЛУБОКОРЫХЛИТЕЛЯ | 2013 |

|

RU2532971C1 |

| КУЛЬТИВАТОРНАЯ ЛАПА | 2011 |

|

RU2452156C1 |

| Способ изготовления сменных вкладышей к формовочному устройству стана спиральношовных труб | 1983 |

|

SU1135776A1 |

| СПЛАВ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1999 |

|

RU2171165C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2012 |

|

RU2514754C2 |

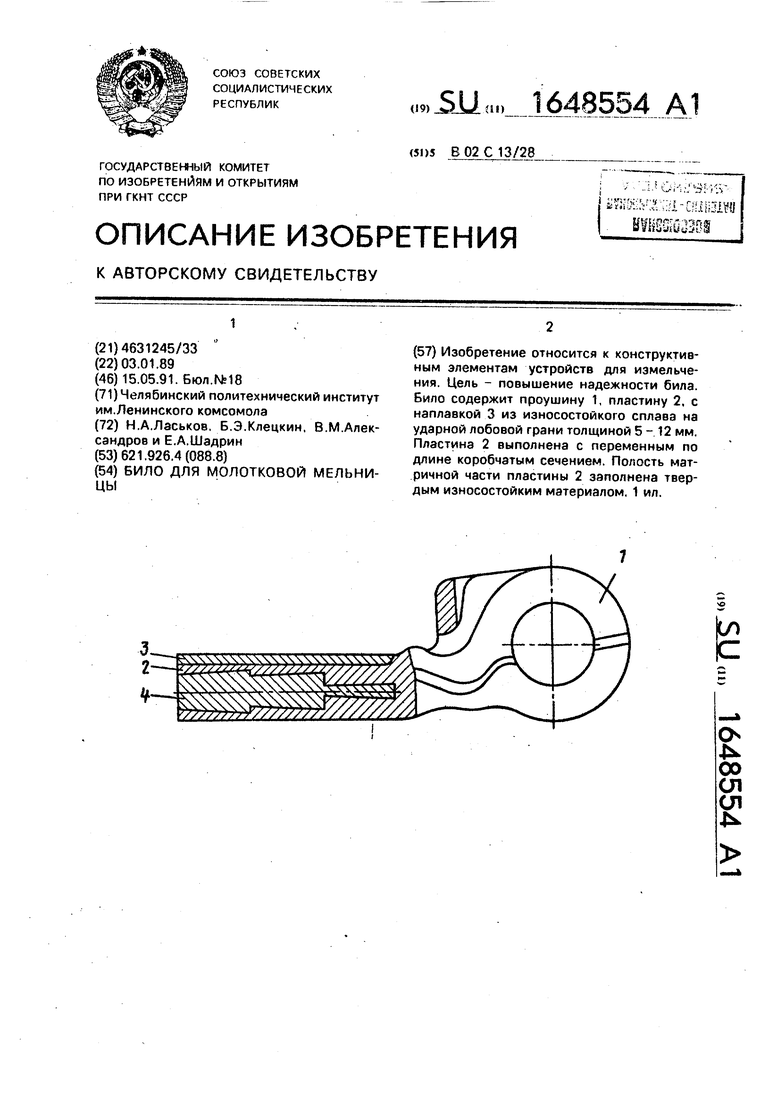

Изобретение относится к конструктивным элементам устройств для измельчения. Цель - повышение надежности била. Било содержит проушину 1, пластину 2, с наплавкой 3 из износостойкого сплава на ударной лобовой грани толщиной 5-12 мм. Пластина 2 выполнена с переменным по длине коробчатым сечением. Полость матричной части пластины 2 заполнена твердым износостойким материалом. 1 ил.

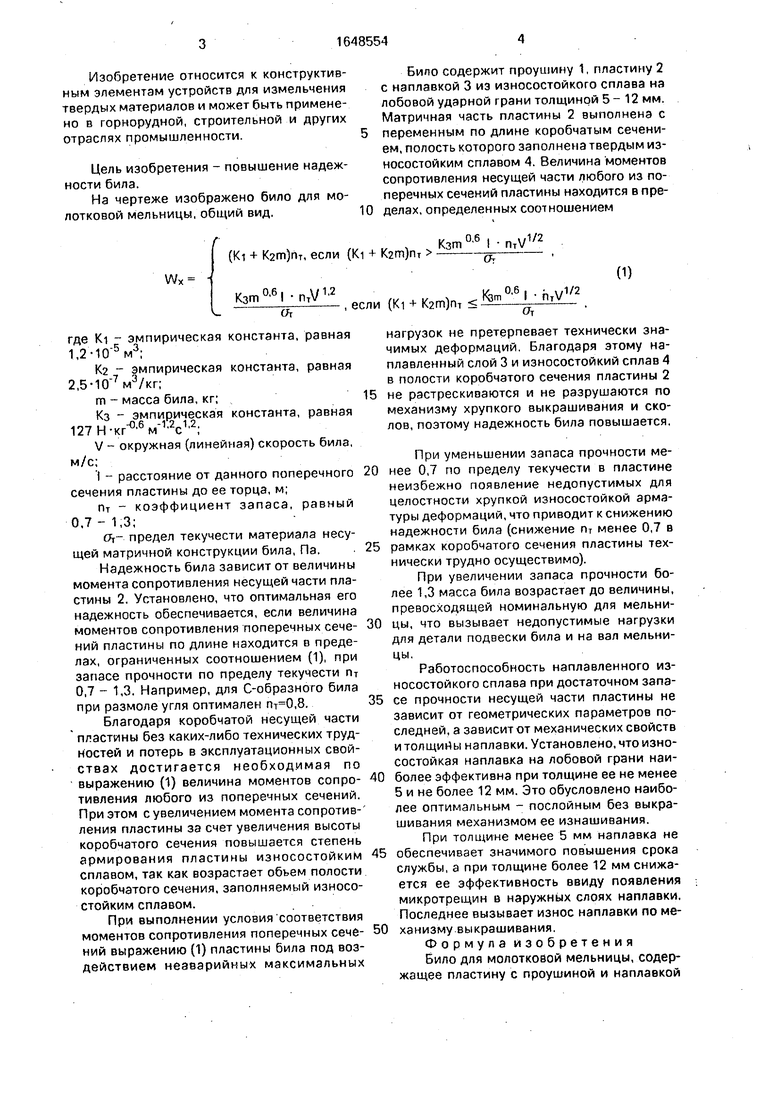

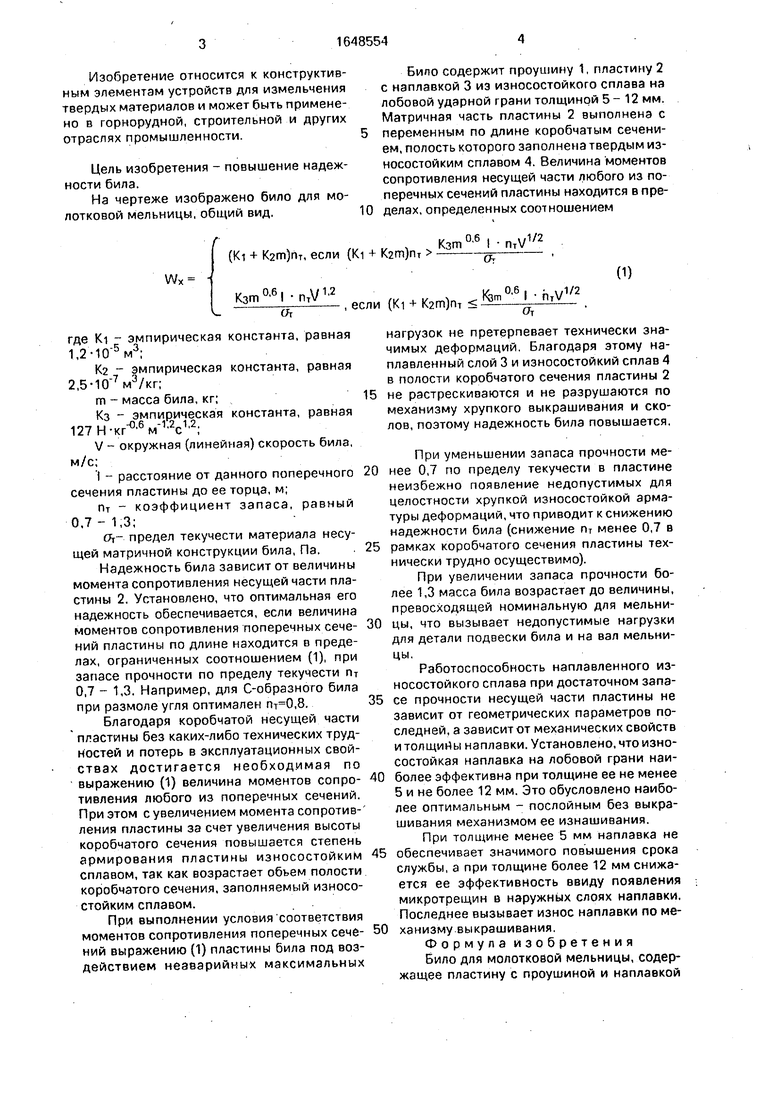

Wx 4

Кз™0 6;-п,У , если (К, КОТ)„,

1ЛОт

где Кч - эмпирическая 1,

К2 - эмпирическая

2,5

10 7MJ/Kr;

m - масса била, кг;

Кз - эмпирическая константа, равная 127Н-кг-°-6м-1 2с1 2;

V - окружная (линейная) скорость била, м/с;

Ч - расстояние от данного поперечного сечения пластины до ее торца, м;

пт - коэффициент запаса, равный 0.7-1,3;

От- предел текучести материала несущей матричной конструкции била, Па.

Надежность била зависит от величины момента сопротивления несущей части пластины 2, Установлено, что оптимальная его надежность обеспечивается, если величина моментов сопротивления поперечных сечений пластины по длине находится в пределах, ограниченных соотношением (1), при запасе прочности по пределу текучести пт 0,7 - 1,3. Например, для С-образного била при размоле угля оптимален ,8.

Благодаря коробчатой несущей части пластины без каких-либо технических трудностей и потерь в эксплуатационных свойствах достигается необходимая по выражению (1) величина моментов сопротивления любого из поперечных сечений. При этом с увеличением момента сопротив- ления пластины за счет увеличения высоты коробчатого сечения повышается степень армирования пластины износостойким сплавом, так как возрастает объем полости коробчатого сечения, заполняемый износостойким сплавом.

При выполнении условия соответствия моментов сопротивления поперечных сечений выражению (1) пластины била под воздействием неаварийных максимальных

(1)

нагрузок не претерпевает технически значимых деформаций. Благодаря этому наплавленный слой 3 и износостойкий сплав 4 в полости коробчатого сечения пластины 2 не растрескиваются и не разрушаются по механизму хрупкого выкрашивания и сколов, поэтому надежность била повышается.

При уменьшении запаса прочности менее 0,7 по пределу текучести в пластине неизбежно появление недопустимых для целостности хрупкой износостойкой арматуры деформаций, что приводит к снижению надежности била (снижение пт менее 0,7 в

рамках коробчатого сечения пластины технически трудно осуществимо).

При увеличении запаса прочности более 1,3 масса била возрастает до величины, превосходящей номинальную для мельницы, что вызывает недопустимые нагрузки для детали подвески била и на вал мельницы.

Работоспособность наплавленного износостойкого сплава при достаточном запасе прочности несущей части пластины не зависит от геометрических параметров последней, а зависит от механических свойств и толщины наплавки. Установлено, что износостойкая наплавка на лобовой грани наиболее эффективна при толщине ее не менее 5 и не более 12 мм. Это обусловлено наиболее оптимальным - послойным без выкрашивания механизмом ее изнашивания. При толщине менее 5 мм наплавка не

обеспечивает значимого повышения срока службы, а при толщине более 12 мм снижается ее эффективность ввиду появления микротрещин в наружных слоях наплавки. Последнее вызывает износ наплавки по механизму выкрашивания.

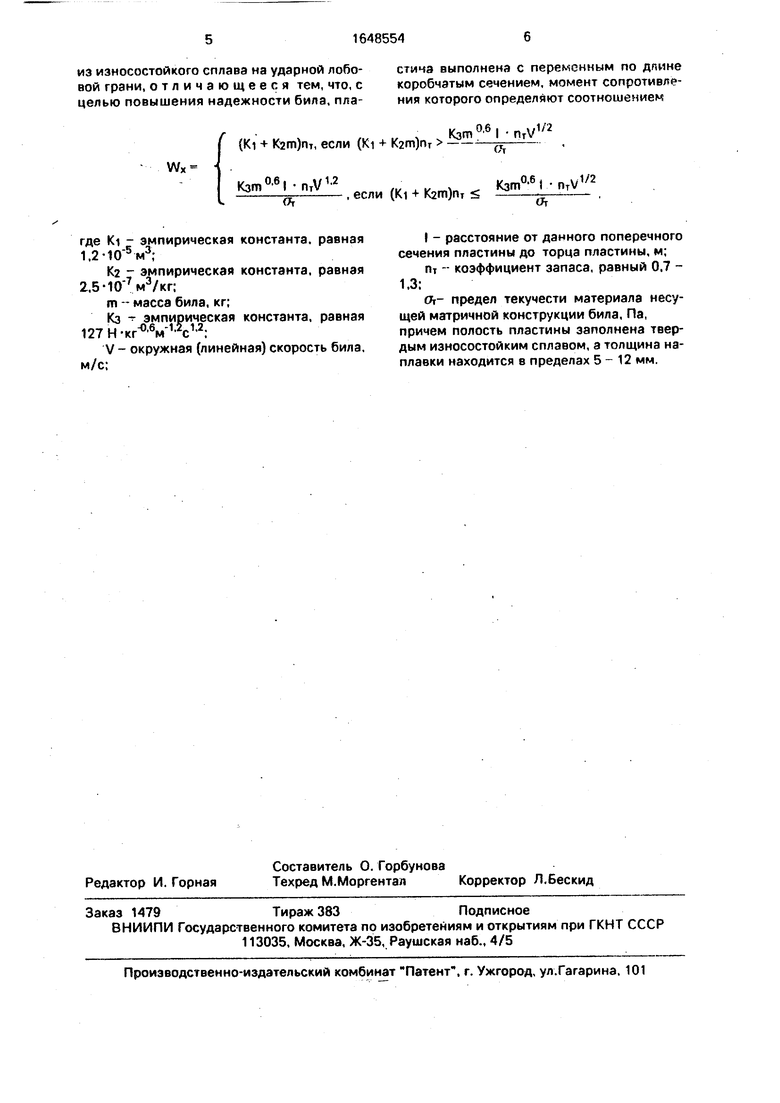

Формула изобретения Било для молотковой мельницы, содержащее пластину с проушиной и наплавкой

из износостойкого сплава на ударной лобовой грани, отличающееся тем, что, с целью повышения надежности била, пла(Ki + К2гп)пт, если (Ki + K2m)nT --

Кзт

Wx

Кзтав1-птУ1Д

От

где Ki - эмпирическая константа, равная 1,

К2 - эмпирическая константа, равная 2.5-10 7м3/кг;

m -- масса била, кг;

Кз - эмпирическая константа, равная 127Н-кг-° 6мА1-2:

V - окружная (линейная) скорость била, м/с;

2m)nT --

стича выполнена с переменным по дпине коробчатым сечением, момент сопротивления которого определяют соотношением

Кзт° 61-птУ1/2

г

, если (Ki + К2гп)пт

Кзгп0-6 i пТУш

Ch

I - расстояние от данного поперечного сечения пластины до торца пластины, м;

пт -- коэффициент запаса, равный 0.7 - 1.3:

Ot- предел текучести материала несущей матричной конструкции била, Па, причем полость пластины заполнена твердым износостойким сплавом, а толщина наплавки находится в пределах 5-12 мм.

Авторы

Даты

1991-05-15—Публикация

1989-01-03—Подача