1

(21)4446794/27-27 (22)21.06.88 (46)23.11.90. Бюл. №43

(71)Донецкий научно-исследовательский институт черной металлургии и производственное объединение Ждановтяжмаш

(72)В.В. Пьянков, Т.Д. Дритова. Ю.К. Мельник и Н.А. Шепель (53)621.791.92(088.8)

(56)Тылкин М.А. Повышение долговечности деталей металлургического оборудования. М.: Металлургия, 1971, с. 558.

Заявка Японии № 60-174266, кл. В 23 К 9/04. 07.09.85. (54) СПОСОБ ДУГОВОЙ МНОГОСЛОЙНОЙ НАПЛАВКИ

(57) Изобретение относится к дуговой наплавке и может быть использовано в машиностроительной и металлургической промышленности, в частности при упрочнении конусов и чаш засыпных аппаратов доменных печей. Цель изобретения - повышение эксплуатационной стойкости покрытия за счет уменьшения величины раскрытия трещин и склонности к образованию дефектов типа отслоений и выкрашиваний. Осуществляют наплавку по винтовой линии и релаксацию напряжений путем облегчения .условий зарождения трещин в первом слое. Перед и в процессе нанесения второго и последующих слоев производят подогрев изделия. Толщину этих слоев выдерживают в 1,3 - 1,7 раза меньшей, чем толщина первого слоя. Это предотвращает дальнейшее увеличение, количества трещин. Трещины первого слоя выполняют роль зародышей. Второй и последующие слои наследуют сетку трещин первого слоя. Этим создаются условия для релаксации напряжений. 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бандажированного опорного валка | 1989 |

|

SU1722632A1 |

| Способ дуговой наплавки конусов и чаш загрузочных устройств | 1990 |

|

SU1763121A1 |

| Способ ремонта прокатных валков | 1987 |

|

SU1447446A1 |

| Способ восстановления опорных валков клетей прокатных станов | 1990 |

|

SU1804353A3 |

| Большой конус засыпного аппарата доменной печи | 1986 |

|

SU1353815A1 |

| Способ изготовления конусного засыпного аппарата доменной печи | 1987 |

|

SU1541268A1 |

| Способ повышения стойкости засыпного аппарата доменной печи | 1979 |

|

SU854994A1 |

| ЭКОНОМНОЛЕГИРОВАННЫЙ ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2002 |

|

RU2219033C1 |

| Засыпной аппарат доменной печи | 1976 |

|

SU619517A1 |

| БАНДАЖНОЕ КОЛЬЦО РОЛИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2124962C1 |

Изобретение относится к дуговой наплавке и может быть использовано в машиностроительной и металлургической промышленности, в частности при упрочнении конусов и чаш засыпных аппаратов доменных печей. Цель изобретения - повышение эксплуатационной стойкости покрытия за счет уменьшения величины раскрытия трещин и склонности к образованию дефектов типа отслоений и выкрашиваний. Осуществляют наплавку по винтовой линии и релаксацию напряжений путем облегчения условий зарождения трещин в первом слое. Перед и в процессе нанесении второго и последующих слоев производят подогрев изделия. Толщину этих слоев выдерживают в 1,3...1,7 раза меньшей, чем толщина первого слоя. Это предотвращает дальнейшее увеличение количества трещин. Трещины первого слоя выполняют роль зародышей. Второй и последующие слои наследуют сетку трещин первого слоя. Этим создаются условия для релаксации напряжений. 2 табл.

Изобретение относится к дуговой наплавке и может быть использовано в машиностроительной и металлургической промышленности, в частности при упрочнении конусов и чаш засыпных аппаратов доменных печей.

Цель изобретения - повышение эксплуатационной стойкости покрытия за счет уменьшения величины раскрытия трещин и склонности к образованию дефектов типа отслоений и выкрашиваний.

Сущность способа заключается в следующем.

При жаплавке первого слоя создаются условия, облегчающие зарождение трещин и способствующие увеличению их количества, за счет чего величина раскрытия трещин

достигается минимальной. Это обеспечивается за счет наплавки первого слоя повышенной толщ|.,ны на холодную поверхность детали (для порошковой ленты ПЛ-АН111 4,8 - 5,5 мм). При наплавке второго и последующих слоев используются приемы, снижающие величину напряжений в наплавляемом металле - производится предварительный и сопутствующий подогрев детали, уменьшается толщина каждого из наплавляемых слоев. Это предотвращает дальнейшее увеличение количества трещин. Трещины первого слоя выполняют в этом случае роль многочисленных зародышей, благодаря чему наплавленный металл второго и последующих слоев наследует сет1 трещин первого слоя. Этим создаются для релаксации напряжений; обеспечивается сохранение малой величины раскрытия трещин и снижается вероятность образования выкрашиваний и отслоений в наплавляемом металле.

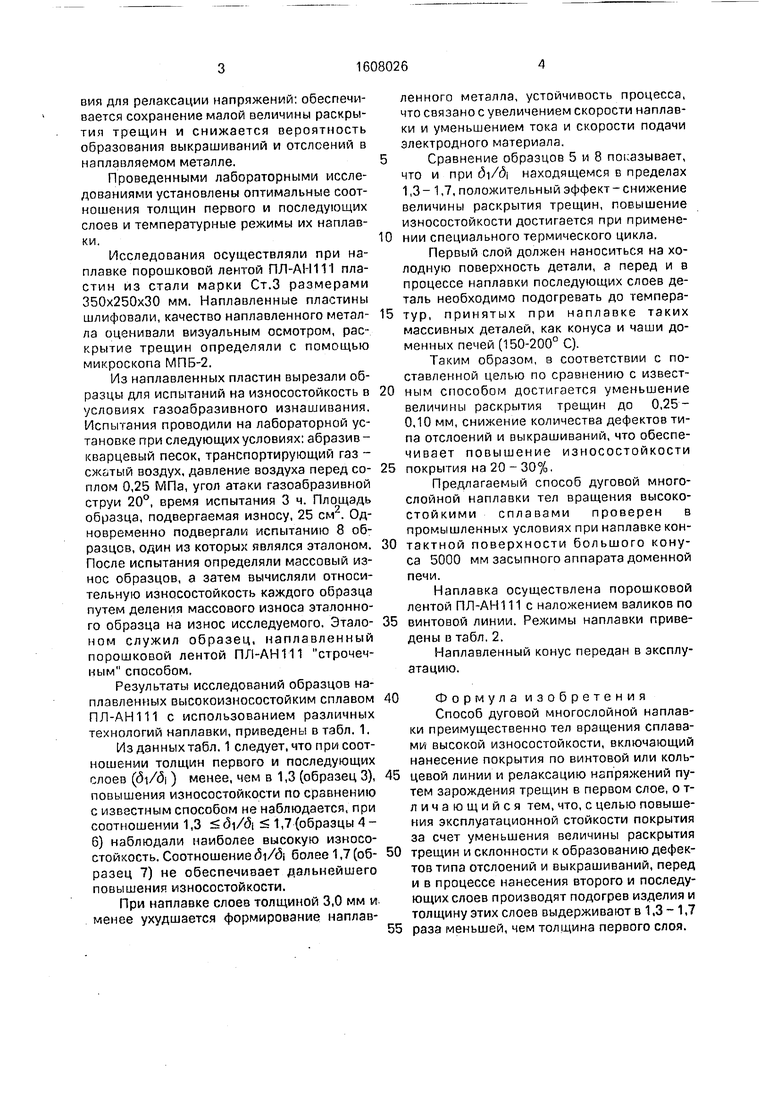

Проведенными лабораторными исследованиями установлены оптимальные соотношения толщин первого и последующих слоев и температурные режимы их наплавки.

Исследования осуществляли при наплавке порошковой лентой ПЛ-А1-111 1 пластин из стали марки Ст.З размерами 350x250x30 мм. Наплавленные пластины шлифовали, качество наплавленного металла оценивали визуальным осмотром, раскрытие трещин определяли с помощью микроскопа МПБ-2.

Из наплавленных пластин вырезали образцы для испытаний на износостойкость в условиях газоабразивного изнашивания. Испытания проводили на лабораторной установке при следующих условиях; - кварцевый песок, транспортирующий газ - сж&тый воздух, давление воздуха перед соплом 0,25 МПа, угол атаки газоабразивной струи 20°, время испытания 3 ч. образца, подвергаемая износу, 25 см. Одновременно подвергали испытанию 8 образцов, один из которых являлся эталоном. После испытания определяли массовый износ образцов, а затем вычисляли относительную износостойкость каждого образца путем деления массового износа эталонного образца на износ исследуемого. Эталоном служил образец, наплавленный порошковой лентой ПЛ-АН111 строчечным способом.

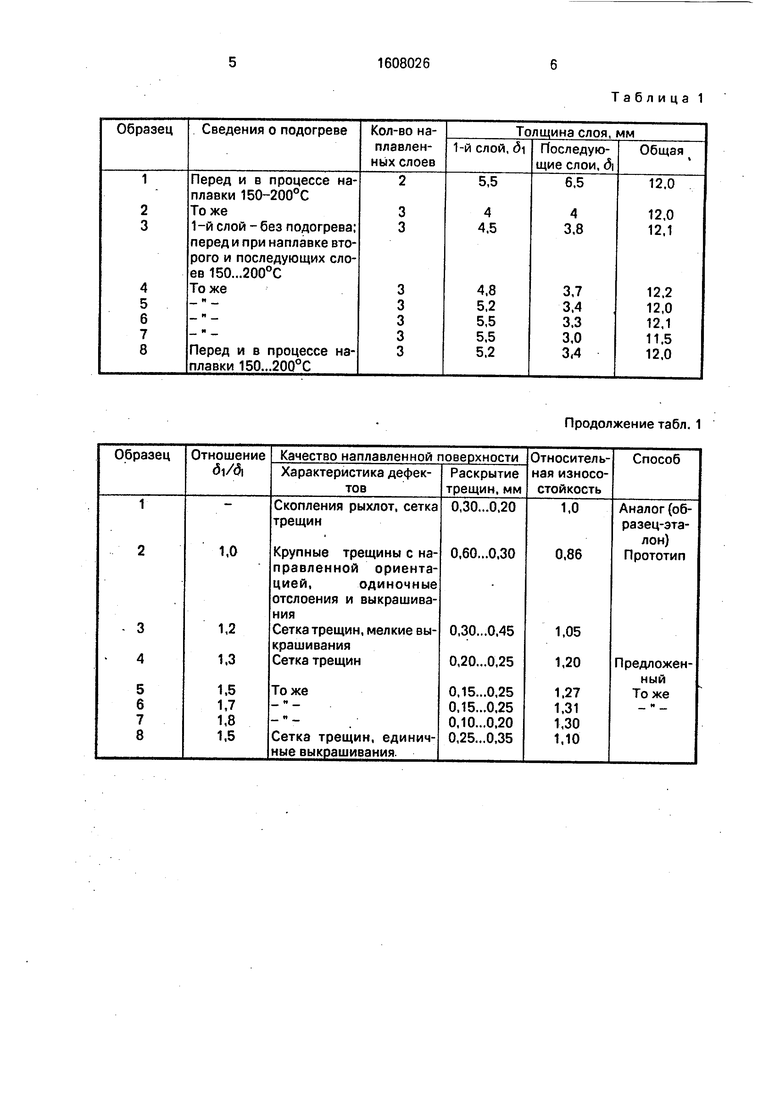

Результаты исследований образцов наплавленных высокоизносостойким сплавом ПЛ-АН111 с использованием различных технологий наплавки, приведены в табл. 1. Из данных табл. 1 следует, что при соотношении толщин первого и последующих слоев ( ) менее, чем в 1,3 (образец 3), повышения износостойкости по сравнению с известным способом не наблюдается, при соотношении 1,3 1,7 (образцы 4- 6) наблюдали наиболее высокую износостойкость. Соотношение 6i/6i более 1,7 (образец 7) не обеспечивает дальнейшего повышения износостойкости.

При наплавке слоев толщиной 3,0 мм и менее ухудшается формирование наплавленного металла, устойчивость процесса, что связано с увеличением скорости наплавки и уменьшением тока и скорости подачи электродного материала. Сравнение образцов 5 и 8 по1:азывает,

что и при 6i/(5i находящемся в пределах 1,3- 1,7, положительный эффект-снижение величины раскрытия трещин, повышение износостойкости достигается при примене- 0 НИИ специального термического цикла.

Первый слой должен наноситься на холодную поверхность детали, а перед и в процессе наплавки последующих слоев деталь необходимо подогревать до темпера- 5 тур, принятых при наплавке таких массивных деталей, как конуса и чаши доменных печей (150-200° С).

Таким образом, в соответствии с поставленной целью по сравнению с извест- 0 ным способом достигается уменьшение величины раскрытия трещин до 0,25- 0,10 мм, снижение количества дефектов типа отслоений и выкрашиваний, что обеспечивает повышение износостойкости 5 покрытия на 20-30%.

Предлагаемый способ дуговой многослойной наплавки тел вращения высокостойкими сплавами проверен в промышленных условиях при наплавке кон- 0 тактной поверхности большого конуса 5000 мм засыпного аппарата доменной

печи.

Наплавка осуществлена порошковой лентой ПЛ-АН111 с наложением валиков по 5 винтовой линии. Режимы наплавки приведены в табл. 2.

Наплавленный конус передан в эксплуатацию.

0 Формула изобретения

Способ дуговой многослойной наплавки преимущественно тел вращения сплавами высокой износостойкости, включающий нанесение покрытия по винтовой или коль45 цевой линии и релаксацию напряжений путем зарождения трещин в первом слое, о т- личающийся тем, что, с целью повышения эксплуатационной стойкости покрытия за счет уменьшения величины раскрытия

50 трещин и склонности к образованию дефектов типа отслоений и выкрашиваний, перед и в процессе нанесения второго и последующих слоев производят подогрев изделия и толщину этих слоев выдерживают в 1,3 - 1,7

55 раза меньшей, чем толщина первого слоя.

Таблица 1

Продолжение табл, 1

Таблица 2

Авторы

Даты

1990-11-23—Публикация

1988-06-21—Подача