Изобретение относится к микросварке изделий из проволоки и может быть использовано при изготовлении малоинерционных термопар.

Цель изобретения - повышение качества сварного соединения.

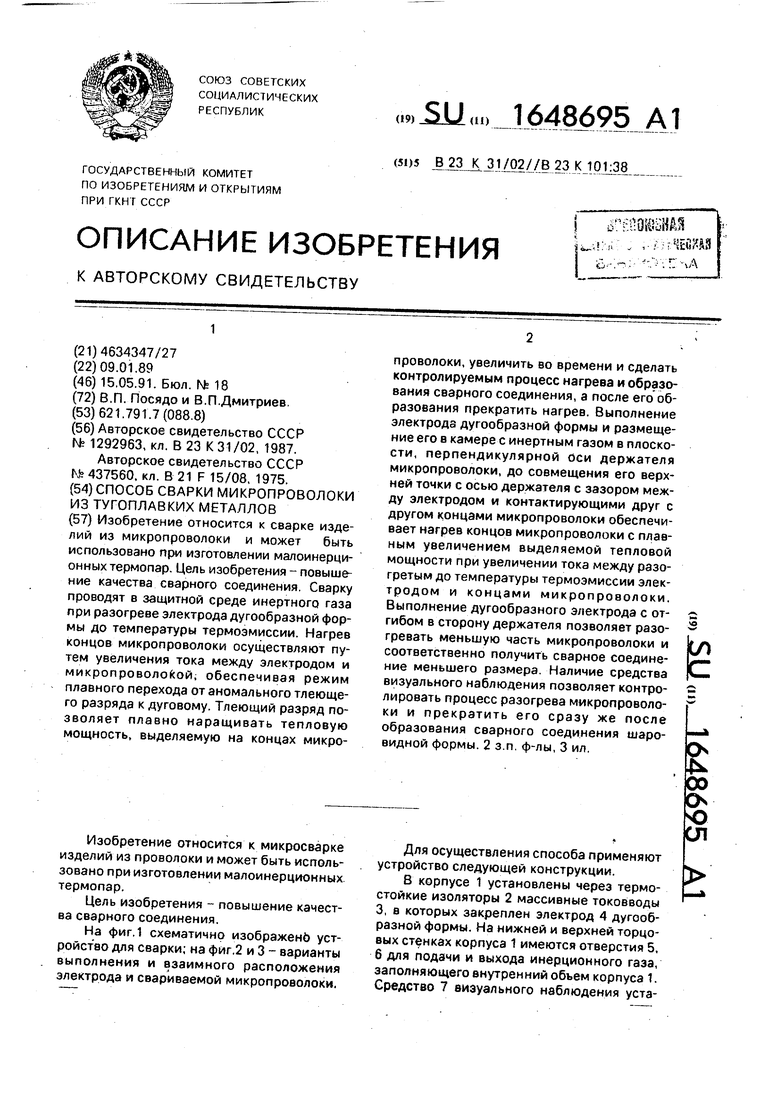

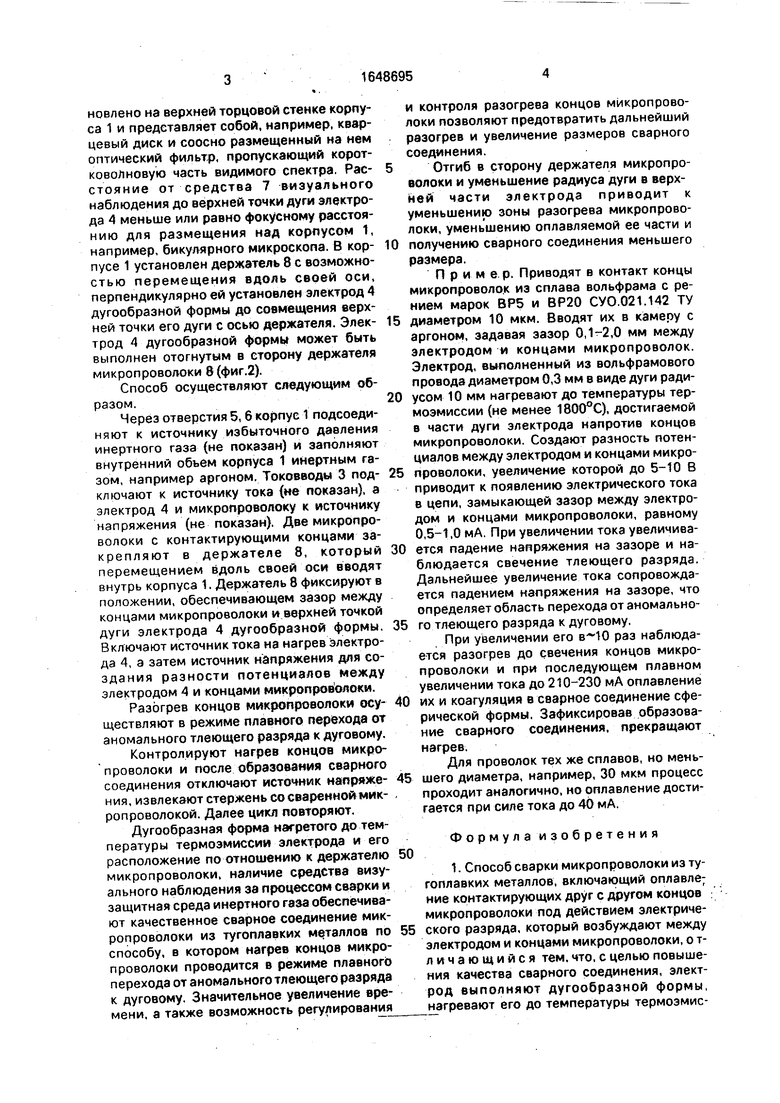

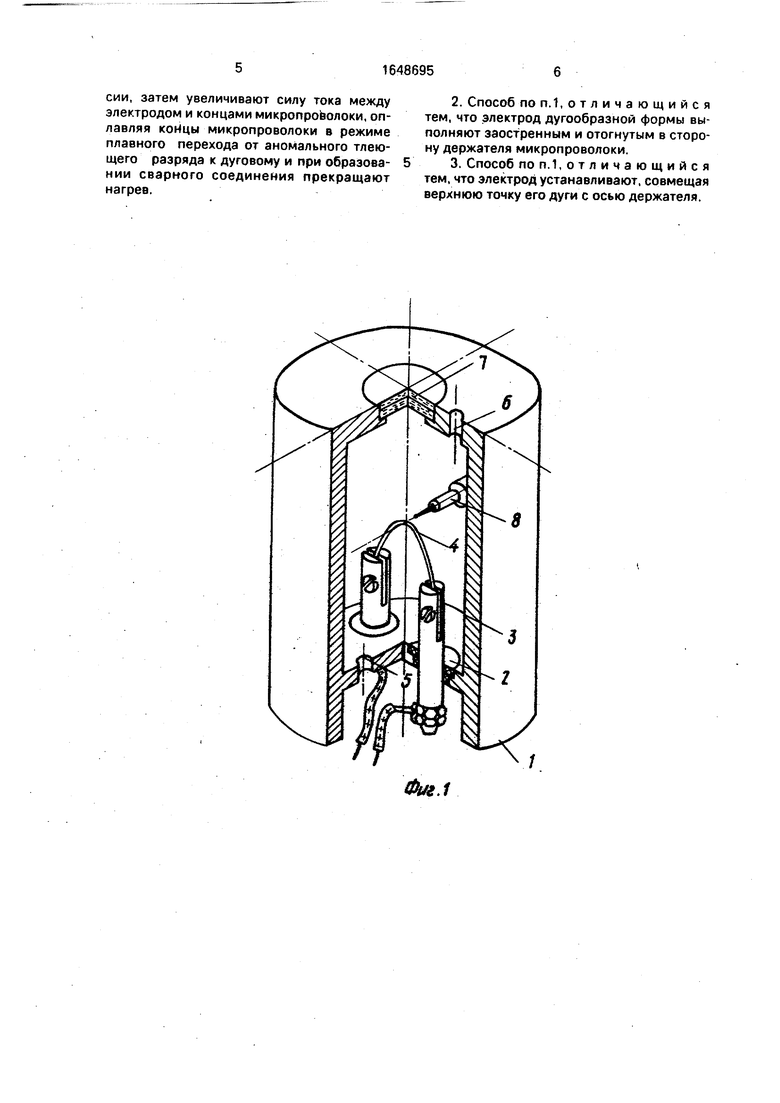

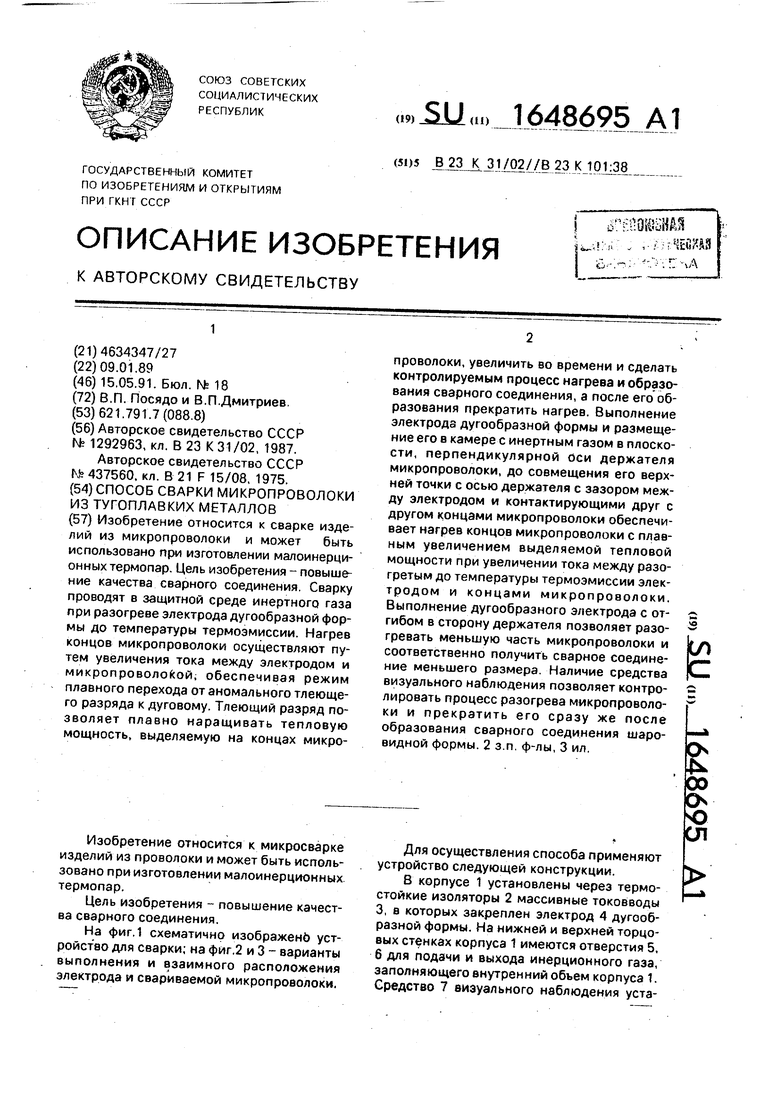

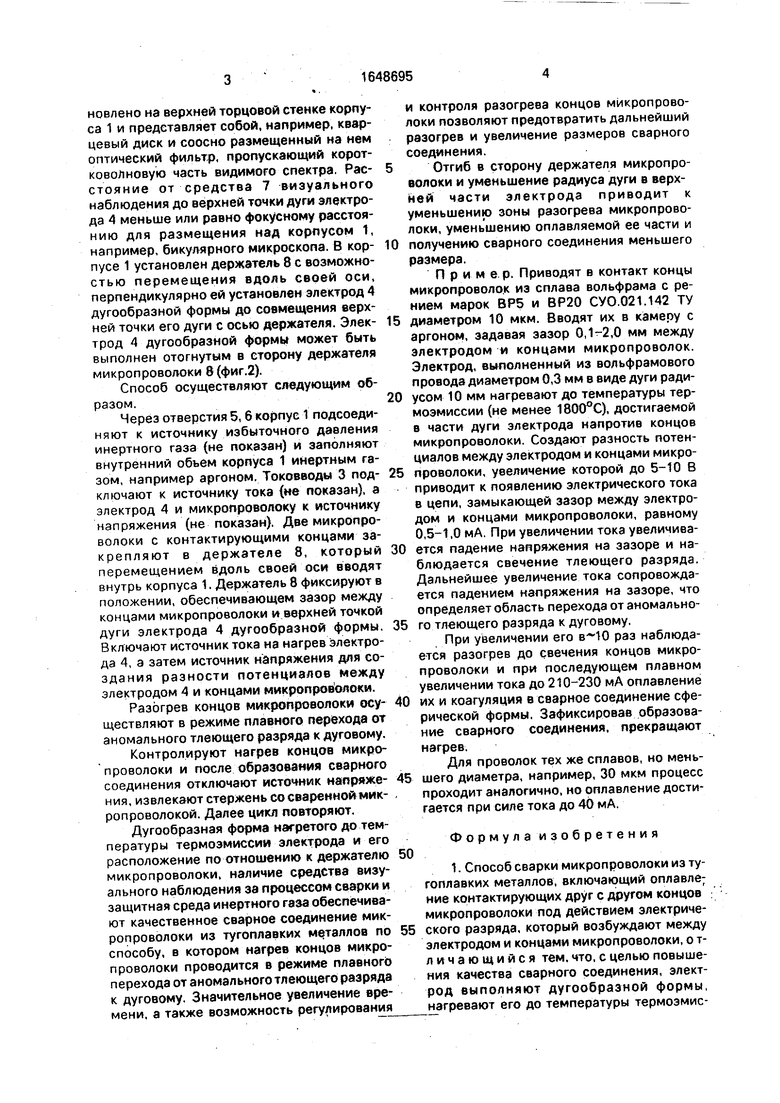

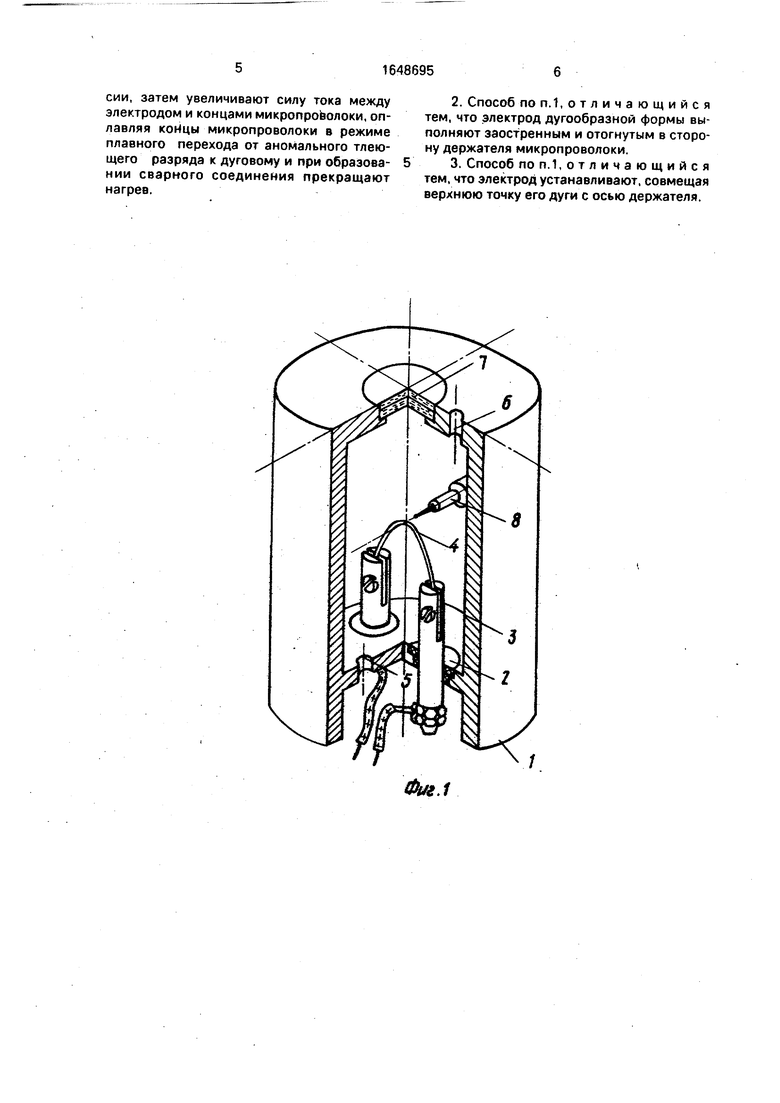

На фиг. 1 схематично изображено устройство для сварки; на фиг,2 и 3 - варианты выполнения и взаимного расположения электрода и свариваемой микропроволоки.

Для осуществления способа применяют устройство следующей конструкции.

В корпусе 1 установлены через термостойкие изоляторы 2 массивные токовводы 3, в которых закреплен электрод 4 дугообразной формы. На нижней и верхней торцовых стенках корпуса 1 имеются отверстия 5. 6 для подачи и выхода инерционного газа, заполняющего внутренний объем корпуса 1. Средство 7 визуального наблюдения установлено на верхней торцовой стенке корпуса 1 и представляет собой, например, кварцевый диск и соосно размещенный на нем оптический фильтр, пропускающий коротковолновую часть видимого спектра. Рас- стояние от средства 7 визуального наблюдения до верхней точки дуги электрода 4 меньше или равно фокусному расстоянию для размещения над корпусом 1, например, бикулярного микроскопа. В кор- пусе 1 установлен держатель 8 с возможно- стью перемещения вдоль своей оси, перпендикулярно ей установлен электрод 4 дугообразной формы до совмещения верхней точки его дуги с осью держателя. Элек- трод 4 дугообразной формы может быть выполнен отогнутым в сторону держателя микропроволоки 8(фиг,2).

Способ осуществляют следующим образом.

Через отверстия 5, 6 корпус 1 подсоединяют к источнику избыточного давления инертного газа (не показан) и заполняют внутренний обьем корпуса 1 инертным газом, например аргоном. Токовводы 3 под- ключают к источнику тока (не показан), а электрод 4 и микропроволоку к источнику напряжения (не показан). Две микропроволоки с контактирующими концами закрепляют в держателе 8, который перемещением вдоль своей оси вводят внутрь корпуса 1. Держатель 8 фиксируют в положении, обеспечивающем зазор между концами микропроволоки и верхней точкой дуги электрода 4 дугообразной формы. Включают источник тока на нагрев электрода 4, а затем источник напряжения для создания разности потенциалов между электродом 4 и концами микропроволоки.

Разогрев концов микропроволоки осу- ществляют в режиме плавного перехода от аномального тлеющего разряда к дуговому.

Контролируют нагрев концов микропроволоки и после образования сварного соединения отключают источник напряже- ния, извлекают стержень со сваренной мик- ропроволокой. Далее цикл повторяют.

Дугообразная форма нагретого до температуры термоэмиссии электрода и его расположение по отношению к держателю микропроволоки, наличие средства визуального наблюдения за процессом сварки и защитная среда инертного газа обеспечивают качественное сварное соединение микропроволоки из тугоплавких металлов по способу, в котором нагрев концов микропроволоки проводится в режиме плавного перехода от аномального тлеющего разряда к дуговому. Значительное увеличение времени, а также возможность регулирования

и контроля разогрева концов микропрово- локи позволяют предотвратить дальнейший разогрев и увеличение размеров сварного соединения.

Отгиб в сторону держателя микропроволоки и уменьшение радиуса дуги в верхней части электрода приводит к уменьшению зоны разогрева микропроволоки, уменьшению оплавляемой ее части и получению сварного соединения меньшего размера.

Пример. Приводят в контакт концы микропроволок из сплава вольфрама с рением марок ВР5 и ВР20 СУО.021.142 ТУ диаметром 10 мкм. Вводят их в камеру с аргоном, задавая зазор 0,1-2,0 мм между электродом и концами микропроволок. Электрод, выполненный из вольфрамового провода диаметром 0,3 мм в виде дуги радиусом 10 мм нагревают до температуры термоэмиссии (не менее 1800°С), достигаемой в части дуги электрода напротив концов микропроволоки. Создают разность потенциалов между электродом и концами микропроволоки, увеличение которой до 5-tO В приводит к появлению электрического тока в цепи, замыкающей зазор между электродом и концами микропроволоки, равному 0,5-1,0 мА. При увеличении тока увеличивается падение напряжения на зазоре и наблюдается свечение тлеющего разряда. Дальнейшее увеличение тока сопровождается падением напряжения на зазоре, что определяет область перехода от аномального тлеющего разряда к дуговому.

При увеличении его вМО раз наблюдается разогрев до свечения концов микро- проволоки и при последующем плавном увеличении тока до 210-230 мА оплавление их и коагуляция в сварное соединение сферической фермы. Зафиксировав образование сварного соединения, прекращают нагрев.

Для проволок тех же сплавов, но меньшего диаметра, например, 30 мкм процесс проходит аналогично, но оплавление достигается при силе тока до 40 мА.

Формула изобретения

1. Способ сварки микропроволоки из тугоплавких металлов, включающий оплавле; ние контактирующих друг с другом концов микропроволоки под действием электрического разряда, который возбуждают между электродом и концами микропроволоки, о т- личающийся тем, что, с целью повышения качества сварного соединения, электрод выполняют дугообразной формы, нагревают его до температуры термоэмиссии, затем увеличивают силу тока между электродом и концами микропроволоки, оплавляя концы микропроволоки в режиме плавного перехода от аномального тлеющего разряда к дуговому и при образовании сварного соединения прекращают нагрев.

2.Способ по п. 1,отличающийся тем, что электрод дугообразной формы выполняют заостренным и отогнутым в сторону держателя микропроволоки.

3.Способ по п. 1,отличающийся тем, что электрод устанавливают, совмещая верхнюю точку его дуги с осью держателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стыковой сварки оплавлением | 1990 |

|

SU1706804A1 |

| Стартер для зажигания газоразрядных ламп | 1986 |

|

SU1390823A1 |

| Способ вакуумного ионно-плазменного низкотемпературного осаждения нанокристаллического покрытия из оксида алюминия | 2018 |

|

RU2676720C1 |

| Устройство для разогрева и сварки деталей тлеющим разрядом | 1984 |

|

SU1230771A1 |

| Способ стыковой сварки оплавлением полых элементов с изделием | 1988 |

|

SU1637973A1 |

| Устройство напуска и откачки рабочего газа | 1983 |

|

SU1113228A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОНАКАЛИВАЕМОГО ПОЛОГО КАТОДА ИЗ НИТРИДА ТИТАНА ДЛЯ СИСТЕМ ГЕНЕРАЦИИ ПЛАЗМЫ | 2015 |

|

RU2619591C1 |

| ИСТОЧНИК ЗАРЯЖЕННЫХ ЧАСТИЦ | 1988 |

|

SU1568793A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ | 2007 |

|

RU2343111C1 |

| СПОСОБ ПРОИЗВОДСТВА ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2341451C1 |

Изобретение относится к сварке изделий из микропроволоки и может быть использовано при изготовлении малоинерционных термопар. Цель изобретения - повышение качества сварного соединения. Сварку проводят в защитной среде инертного газа при разогреве электрода дугообразной формы до температуры термоэмиссии. Нагрев концов микропроволоки осуществляют путем увеличения тока между электродом и микропроволокой, обеспечивая режим плавного перехода от аномального тлеющего разряда к дуговому. Тлеющий разряд по- зволяет плавно наращивать тепловую мощность, выделяемую на концах микропроволоки, увеличить во времени и сделать контролируемым процесс нагрева и образования сварного соединения, а после его образования прекратить нагрев. Выполнение электрода дугообразной формы и размещение его в камере с инертным газом в плоскости, перпендикулярной оси держателя микропроволоки, до совмещения его верхней точки с осью держателя с зазором между электродом и контактирующими друг с другом концами микропроволоки обеспечивает нагрев концов микропроволоки с плавным увеличением выделяемой тепловой мощности при увеличении тока между разогретым до температуры термоэмиссии электродом и концами микропроволоки. Выполнение дугообразного электрода с отгибом в сторону держателя позволяет разогревать меньшую часть микропроволоки и соответственно получить сварное соединение меньшего размера Наличие средства визуального наблюдения позволяет контролировать процесс разогрева микропроволоки и прекратить его сразу же после образования сварного соединения шаровидной формы. 2 з п ф-лы, 3 ил.

Фиг.1

Фиг. 5

| Устройство для контактной микросварки | 1985 |

|

SU1292963A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Пистолет для сварки концов проводов | 1972 |

|

SU437560A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-05-15—Публикация

1989-01-09—Подача