l pofoveny еаз.

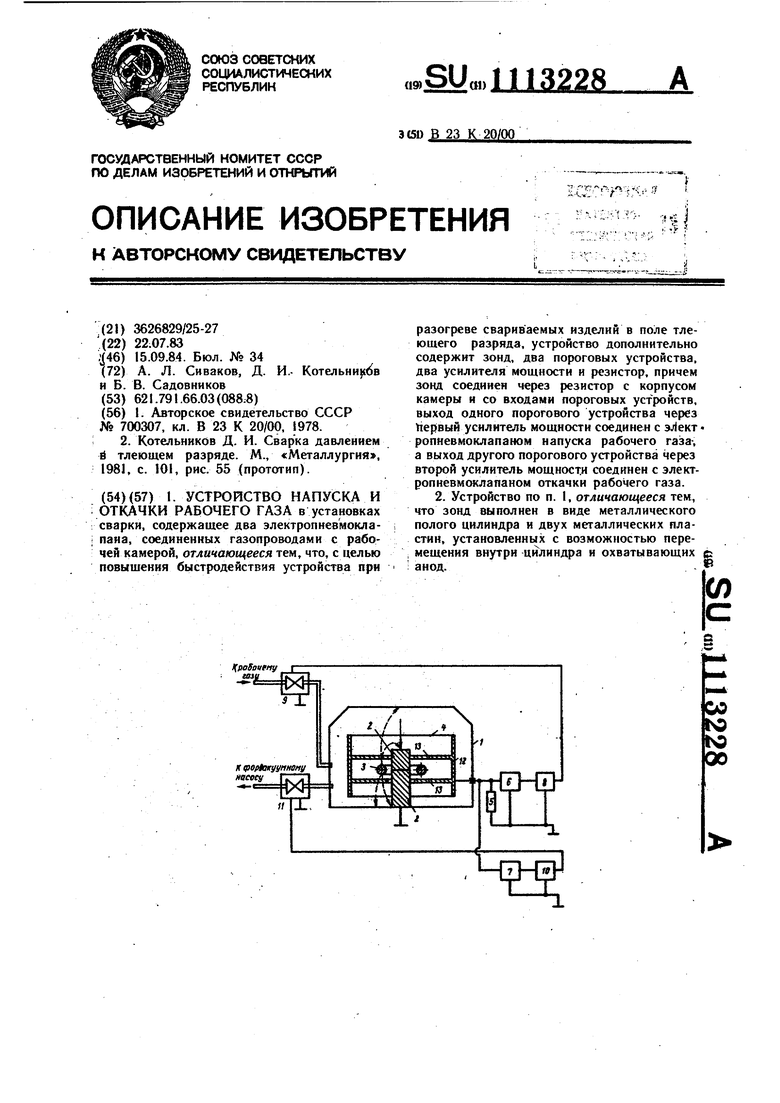

Я уо агуупмвну меоеу Изобретение бтносится к сварочному оборудованию и предназначено для использования в установках сварки и пайки в, поле тлеющего разряда. Известна установка, применяемая для сваркн в поле тлеющего разряда, содержащая газопровод и вакуумную установку, соединенные с рабочей камерой. Недостатком известной установки является ручное управление напуском и откачкой рабочего газа и, следовательно, сложность управления технологическим процессом. Наиболее близкой к предлагаемой по технической сущности является система пускового напуска рабочего газа, состоящая из баллона с рабочим газом, соединенного через иатекатель и электропневмоклапан при помощи газопровода с рабочей камерой. Принцип ручного регулирования состоит в том, что с ростом температуры свариваемых изделий площадь пятна нагрева увеличивается, оператор нажимает кнопку вк.1ючения напуска рабочего газа, срабатывает электропневмоклапан и рабочий газ поступает в рабочую камеру. Oneратор напускает столько рабочего газа, сколько требуется, чтобы поддержать заданную площадь пятна нагрева, при этом контроль пятна производится визуально J2 . Недостатком данной системы является ручное управление напуском рабочего газа, что усложняет управление технологическим процессом и приводит к увеличению времени, затрачиваемого на сварку одного изделия, а также тр ебует высокой квалификации от оператора, обслуживающего устаЦель изобретения - повышение быстродействия за счет автоматизации технологического процесса. Поставленная цель достигается тем, что устройство напуска и откачки рабочего газа в установках сварки, содержащее два злектропневмоклапана, соединенных газопроводами с рабочей камерой, дополнительно содержит зонд, два пороговых устройства, два усилителя мощности и резистор, причем зонд соединен через резистор с корпусом камеры и со входами пороговых устройств, выход одного порогового устройства через первый усилитель мощности соединен с электропневмоклапаном напуска рабочего газа, а выход другого порогового устройства через второй усилитель мощ- ности соединен с электропневмоклапаном откачки рабочего газа, при этом зонд выполнен в виде металлического полого цилиндра и двух металлических пластин, установленных с возможностью перемещения внутри цилиндра и охватывающих анод. На чертеже схематически представлено предлагаемое устройство. Устройство автоматического регулирования напуска рабочего газа состоит из рабочей камеры 1, в которую помещены свариваемые детали 2, вокруг свариваемых деталей в зоне сварки установлен анод 3, на который подается положительный потенциал от внешнего источника, а отрицательный - на корпус камеры I, вокруг сварИ ваемых деталей 2 и анода 3 установлен зонд 4, который через диэлектрический изолятор крепится либо к аноду 3, либо к корпусу камеры I и электрически соединяется с корпусом камеры I через сопротивлеиие обратной связи 5. Зонд соединен с первый пороговым устройством 6 контроля величины тока тлеющего разряда и со вторым пороговым устройством 7 контроля величины тока тлеющего разряда, где устройство 6 соединено с первым усилителем мощности 8 и далее - с первым электропневмоклапаном 9, а устройство 7 соединено со вторым усилителем мощности 10 и далеесо вторым электропневмоклчпаном II. Зонд 4 :остоит из металлического экрана 12, охватывающего свариваемые детали 2, н двух регулируемых пластин 13, установленных с возможностью перемещения вдоль оси свариваемых деталей 2. Устройство работает следующим образом. При сварке в поле тлеющего разряда в замкнутом объеме между зондом 4 и свариваемыми деталями 2 имеются заряженные частицы, а так как зонд соединен с сопротивлением обратной связи 5, а оно с корпусом рабочей камеры 1, то по сопротивлению обратной связи протекает ток. Со временем деталь разогревается и, как следствие, увеличивается ширина зоны нагрева, а в замкнутом объеме между зондом и свариваемыми деталями увеличивается число заряженных частиц, что приводит к увеличению тока, протекающего через сопротивление обратной связи. С точки зрения технологической необходимости , и экономической целесообразности температура и щирияа зоны должны ограничиваться по верхнему значению, т.е. должно ограничиваться Максимально допустимое значение тока. Поэтому при достижении мак снмально допустимого значения тока, протекающего через сопротивление обратной связи, первое пороговое устройство 6 контроля величины тойа тлеющего разряда выдает сигнал на первый уснлитель мощности 8, который открывает первый электропневмоклапан 9, и происходит напуск рабочего газа в камеру. Давление в рабочей камере повышается, ширина зоны нагревд и величина тока, протекающего через сопротивление обратной связи, уменьшаются. Когда значение величины тока становится меньше максимально допустимого, первое пороговое устройство 6 контроля величины тока тлеющего разряда прекращает подачу сигнала на первый усилитель мощности 8, первый электропневмоклапан 9 закрывается и напуск рабочего газа, в камеру прекращается. Второе пороговое устройство 7 контроля величины тока тлеющего разряда срабаты вает прн нарушении горения тлеющего разряда, т.е. когда тлеющий разряд гасится -или переходит в дуговой. В этом случае протекающий по сопротивлению обратной связи ток резко уменьшается почти до нулевого значения. При величине тока инже максимально допустимого значения срабатывает второе пороговое устройство 7 контроля тока тлеющего разряда, срабатывает второй электропневмоклапан 11 и происходит откачка рабочего газа из камеры. Как только восстаиавливается нормальное горение тлеющего разряда, значение тока возрастает выще минимально допустимого. и устройство 7 контроля тока itepecta(&t выдавать сигнал, электропневмоклапай закрывается, откачка прекращается. Таким образом, давление в рабочей камере поддерживается в пределах, необходимых для нормального горения тлеющего разряда. Для того, чтобы обеспечи .валась заданная площадь разогрева сваря ваемых изделий, а также исключалось возникновение дуг между аиоДом и торцовой поверхностью детали или между анодом и рабочей камербй (пунктирные линии на схеме), зонд выполняется в виде металлического экрана, внутри которого имеются раздвижные пластины. Предлагаемое устройство o6ecne4HBaet автоматическое регулирование напуска и откачки рабочего газа в установках диф фузиониой сварки с источником нагрева током тлеющего разряда. При этом время, разогрева свариваемых изделий по сравненню с ручным способом регулирования снижается в 1,4 раза н, кроме того, улучшается качество сварного соединения. ,.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство импульсного нагрева | 1987 |

|

SU1466880A1 |

| Устройство для разогрева и сварки | 1986 |

|

SU1355400A1 |

| Устройство для разогрева и сварки деталей тлеющим разрядом | 1984 |

|

SU1230771A1 |

| Установка диффузионной сварки | 1985 |

|

SU1311883A1 |

| Источник питания для сварки изделий тлеющим разрядом | 1985 |

|

SU1263466A1 |

| Устройство управления процессом диффузионной сварки | 1985 |

|

SU1281360A1 |

| ВАКУУМНАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2083687C1 |

| УСТАНОВКА ДЛЯ ИОННОГО АЗОТИРОВАНИЯ В ПЛАЗМЕ ТЛЕЮЩЕГО РАЗРЯДА | 2021 |

|

RU2777250C1 |

| Способ нанесения покрытий и устройство для его осуществления | 2015 |

|

RU2620534C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1993 |

|

RU2098206C1 |

1. УСТРОЙСТВО НАПУСКА И ОТКАЧКИ РАБОЧЕГО ГАЗА в установках сварки, содержащее два электропневмоклапана, соединенных газопроводами с рабочей камерой, отличающееся тем, что, с целью повыщения быстродействия устройства при разогреве свариваемых изделий в поле тлеющего разряда, устройство дополнительно содержит зонд, два пороговых устройства, два усилителя мощности и резистор, причем зокд соединен через резистор с корпусом камеры и со входами пороговых уст ройств, выход одного порогового устройства через первый усилитель мощности соединен с э;1ект« ропневмоклапаном напуска рабочего газа-, а выход другого порогового устройства через второй усилитель мощности соединен с электропневмоклапаном откачки рабочего газа. 2. Устройство по п. 1, отличающееся тем, что зонд выполнен в виде металлического полого цилиндра и двух металлических пластин, установленных с возможностью перемещения внутри цилиндра и охватывающих g анод. (Л С.

| I | |||

| Установка для диффузионной сварки | 1978 |

|

SU700307A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Котельников Д | |||

| И | |||

| Сварка давлением и тлеющем разряде | |||

| М., «Металлургия, 1981, с | |||

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

1984-09-15—Публикация

1983-07-22—Подача