Изобретение относится к сварочному оборудованию и предназначено для использования в установках для сварки и пайки в тлеющем разряде.

Целью изобретения является стабилизация тока тлеющего разряда по поверхности изделия.

При сварке крупногабаритных деталей и деталей сложной формы возникае опасность нарушения условий поддержания нормального тлеющего разряда за счет неравномерного расстояния анода от свариваемого изделия, перегрева отдельных участков, что может привести к стягиванию тлеющего разряда в точку и к переходу его в дуговой разряд.

Согласно изобретению для стабилизации тока тлеющего разряда по поверхности изделия в устройстве использована камера с секционированным анодом, каждая секция которого соединена с самостоятельной обмоткой источника питания.

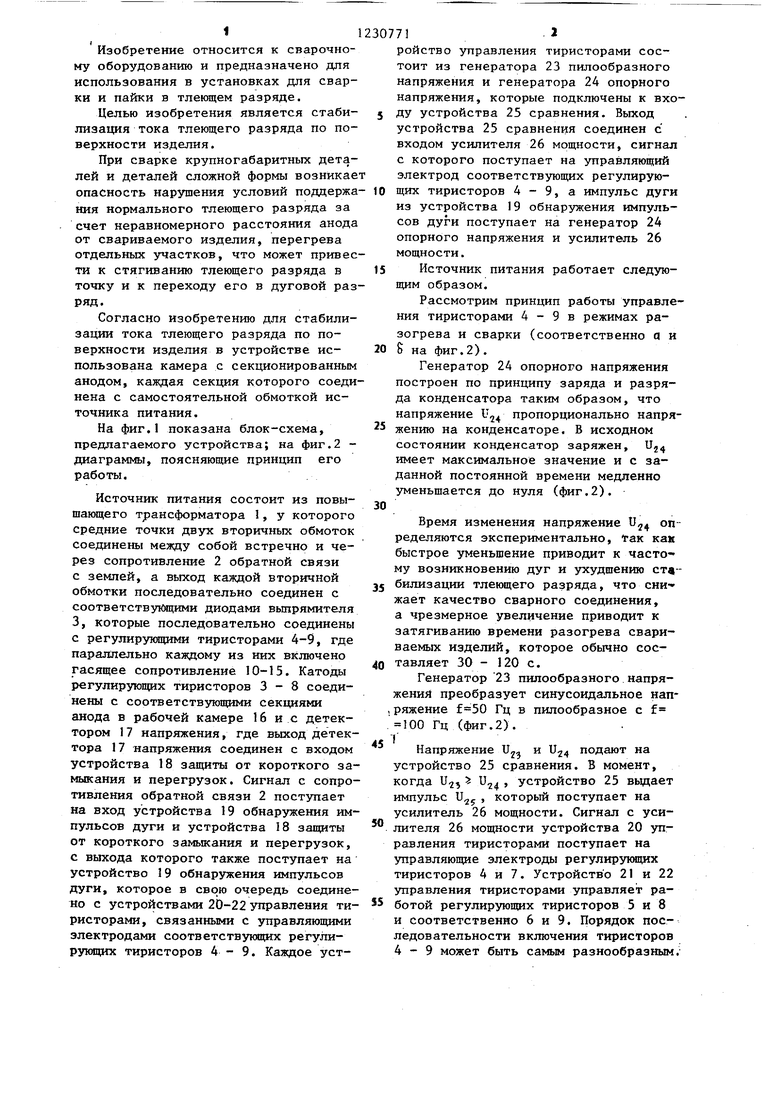

На фиг.1 показана блок-схема, предлагаемого устройства; на фиг.2 - диаграммы, поясняющие принцип его работы.

Источник питания состоит из повышающего трансформатора 1, у которого средние точки двзпс вторичных обмоток соединены между собой встречно и через сопротивление 2 обратной связи с землей, а выход каждой вторичной обмотки последовательно соединен с соответствукяцими диодами вьтрямителя 3, которые последовательно соединены с регулирующими тиристорами 4-9, где параллельно каждому из них включено гасящее сопротивление 10-15. Катоды регулирующих тиристоров 3-8 соединены с соответствующими секциями анода в рабочей камере 16 и с детектором 17 напряжения, где выход детектора 17 напряжения соединен с входом устройства 18 защиты от короткого замыкания и перегрузок. Сигнал с сопротивления обратной связи 2 поступает на вход устройства 19 обнаружения импульсов дуги и устройства 18 защиты от короткого замыкания и перегрузок, с выхода которого также поступает на устройство 19 обнаружения импульсов дуги, которое в свою очередь соединено с устройствами 20-22 управления тиристорами, связанными с управляюш;ими электродами соответствуняцих регули- РЗтсвцих тиристоров 4-9. Каждое устройство управления тиристорами состоит из генератора 23 пилообразного напряжения и генератора 24 опорного напряжения, которые подключены к вхоДУ устройства 25 сравнения. Выход устройства 25 сравнения соединен с входом усилителя 26 мощности, сигнал с которого поступает на управляющий электрод соответствующих регулирующих тиристоров 4 - 9, а импульс дуги из устройства 19 обнаружения импульсов дуги поступает на генератор 24 опорного напряжения и усилитель 26 мощности.

Источник питания работает следующим образом.

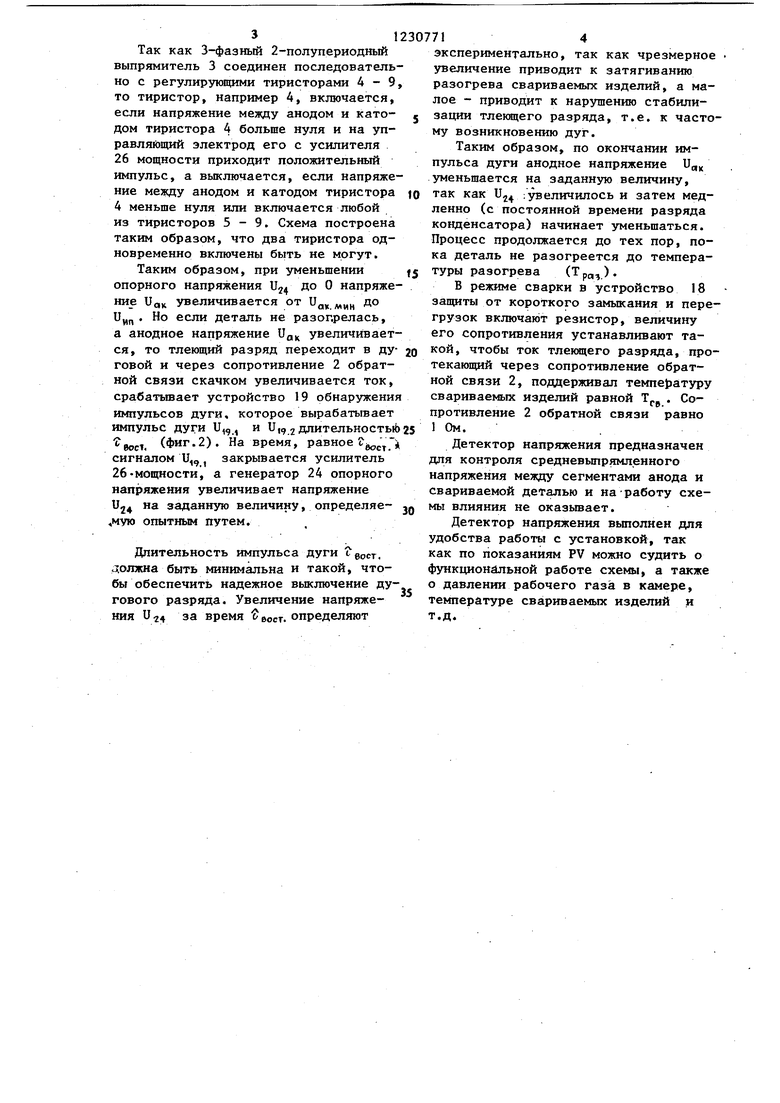

Рассмотрим принцип работы управления тиристорами 4 - 9 в режимах разогрева н сварки (соответственно а и

8 на фиг.2).

Генератор 24 опорного напряжения построен по принципу заряда и разряда конденсатора таким образом, что напряжение Uj пропорционально напряжению на конденсаторе. В исходном состоянии конденсатор заряжен, имеет максимальное значение и с заданной постоянной времени медленно уменьшается до нуля (фиг.2).

Время изменения напряжение U определяются экспериментально. Так как быстрое уменьшение приводит к частому возникновению дуг и ухудшению ст -билизации тлеющего разряда, что сни- жает качество сварного соединения, а чрезмерное увеличение приводит к затягиванию времени разогрева свариваемых изделий, которое обычно составляет 30 - 120 с.

Генератор 23 пилообразного.напряжений преобразует синусоидальное нап- ,ряжение Гц в пилообразное с f 100 Гц (фиг.2).

Напряжение U и Uj подают на устройство 25 сравнения. В момент, когда и и, устройство 25 вьздает импульс который поступает на усилитель 26 мощности. Сигнал с уси- лителя 26 мощности устройства 20 управления тиристорами поступает на управляющие электроды регулирующих тиристоров 4 и 7. Устройств о 21 и 22 управления тиристорами управляет ра- ботой регулирующих тиристоров 5 и 8 и соответственно 6 и 9. Порядок последовательности включения тиристоров 4-9 может быть самым разнообразным.

Так как 3-фазный 2-полупериодный выпрямитель 3 соединен последовательно с регулирующими тиристорами 4-9, то тиристор, например 4, включается, если напряжение между анодом и като- дом тиристора 4 больше нуля и на управляющий электрод его с усилителя 26 мощности приходит положительный импульс, а выключается, если напряжение мезкду анодом и катодом тиристора 4 меньше нуля или включается любой из тиристоров 5 - 9. Схема построена таким образом, что два тиристора одновременно включены быть не могут.

Таким образом, при уменьшении опорного напряжения И до О напряжение Ua увеличивается от U ,„„ до и„„ . Но если деталь не разог.релась, а анодное напряжение Ug увеличивается, то тлеющий разряд переходит в ду говой и через сопротивление 2 обратной связи скачком увеличивается ток, срабатьшает устройство 19 обнаружения импульсов дуги, которое вырабатывает импульс дуги и,,, и и,9 2 длительностыЬ . (фиг.2). На время, равное ; сигналом и, I закрывается усилитель 26-мощности, а генератор 24 опорного напряжения увеличивает напряжение Uj на заданную величину, определяе- ,мую опытным путем.

Длительность импульса дуги t eocr. должна быть минимальна и такой, чтобы обеспечить надежное выключение дугового разряда. Увеличение напряже ния и 24 за время вост. определяют

«

5 0 5 Q

экспериментально, так как чрезмерное увеличение приводит к затягиванию разогрева свариваемых изделий, а малое - приводит к нарушению стабилизации тлекицего разряда, т.е. к частому возникновению дуг.

Таким образом, по окончании импульса дуги анодное напряжение Пд уменьшается на заданную величину, так как Uj увеличилось и затем медленно (с постоянной времени разряда конденсатора) начинает уменьшаться. Процесс продолжается до тех пор, пока деталь не разогреется до температуры разогрева (Трд,).

В режиме сварки в устройство 18 защиты от короткого замыкания и перегрузок включают резистор, величину его сопротивления устанавливают такой, чтобы ток тлеющего разряда, протекающий через сопротивление обратной связи 2, поддерживал темпе1)атуру свариваемых изделий равной Т . Сопротивление 2 обратной связи равно 1 Ом.

Детектор напряжения предназначен для контроля средневьтрямленного напряжения между сегментами анода и свариваемой деталью и на-работу схемы влияния не оказывает.

Детектор напряжения выполнен для удобства работь с установкой, так как по показаниям PV можно судить о функциональной работе схемы, а также о давлении рабочего газа в камере, температуре свариваемых изделий и т.д.

VHf fffOni

VWWWWIMAAA ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Источник питания для сварки изделий тлеющим разрядом | 1985 |

|

SU1263466A1 |

| Устройство импульсного нагрева | 1987 |

|

SU1466880A1 |

| Устройство для разогрева и сварки | 1986 |

|

SU1355400A1 |

| Устройство напуска и откачки рабочего газа | 1983 |

|

SU1113228A1 |

| Устройство управления процессом диффузионной сварки | 1985 |

|

SU1281360A1 |

| Установка диффузионной сварки | 1985 |

|

SU1311883A1 |

| ИСТОЧНИК ПИТАНИЯ ДЛЯ КОНТАКТНОЙ СВАРКИ | 2008 |

|

RU2389590C2 |

| Способ стыковой сварки оплавлением полых элементов с изделием | 1988 |

|

SU1637973A1 |

| Устройство для точечной электродуговой сварки плавящимся электродом | 1989 |

|

SU1632676A1 |

| Источник питания для сварки импульсной дугой | 1976 |

|

SU705750A1 |

Составитель Е.Сомова Редактор А.Недолуженко Техред М.Ходанич Корректор Е.Рошко

. -

Заказ 2480/15 Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для нагрева в тлеющемРАзРядЕ | 1979 |

|

SU846181A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР 1156875, 1984. | |||

Авторы

Даты

1986-05-15—Публикация

1984-12-19—Подача