Изобретение относится к машинострое- хожет быть исполу эоашо гяаамум об- рюом яри осетаноеяенин дискоаых рабочих

расположением дополнитеяымко алемента

по парниетру кодм.

Способ осущестедяется следумммим об

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наплавки самозатачивающихся лезвий | 1987 |

|

SU1581499A1 |

| Способ восстановления деталей | 1985 |

|

SU1301605A1 |

| Способ восстановления деталей | 1979 |

|

SU789253A1 |

| Чашеобразное сопло выпуска душевых струй и душевая лейка | 2022 |

|

RU2806554C1 |

| ЗАПОЛНЕННЫЙ ТЕКУЧЕЙ СРЕДОЙ РЕГУЛИРУЕМЫЙ ЛИНЗОВЫЙ БЛОК И СПОСОБ ЕГО СБОРКИ | 2016 |

|

RU2721305C2 |

| СПОСОБ ФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ КОНТАКТНОЙ ПОВЕРХНОСТИ ОПОРНОЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ | 2009 |

|

RU2404321C1 |

| ЗАВАРОЧНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НАПИТКА ИЗ ОДНОРАЗОВОЙ КАПСУЛЫ | 2023 |

|

RU2831676C2 |

| Рыхлитель торфа | 1990 |

|

SU1726772A1 |

| Способ восстановления зубчатых валов | 1986 |

|

SU1488175A1 |

| Способ изменения продольного профиля длиномерных деталей | 1991 |

|

SU1791091A1 |

Изобретение относится к машиностроению и может быть иеяольэоааио при восстановлении дисковых рабочих органов 1Ючвообрабетыввкмцих машин. шобм тения - улучшение служебных характеристик мпу перед дефорстым но периметру кояьцв. фтв| ™ ОИИви Яе «Че1Ш .5а.п.ф-лм.виа. Ё

М«

JOP

улучшение служебимк характеристик метали.

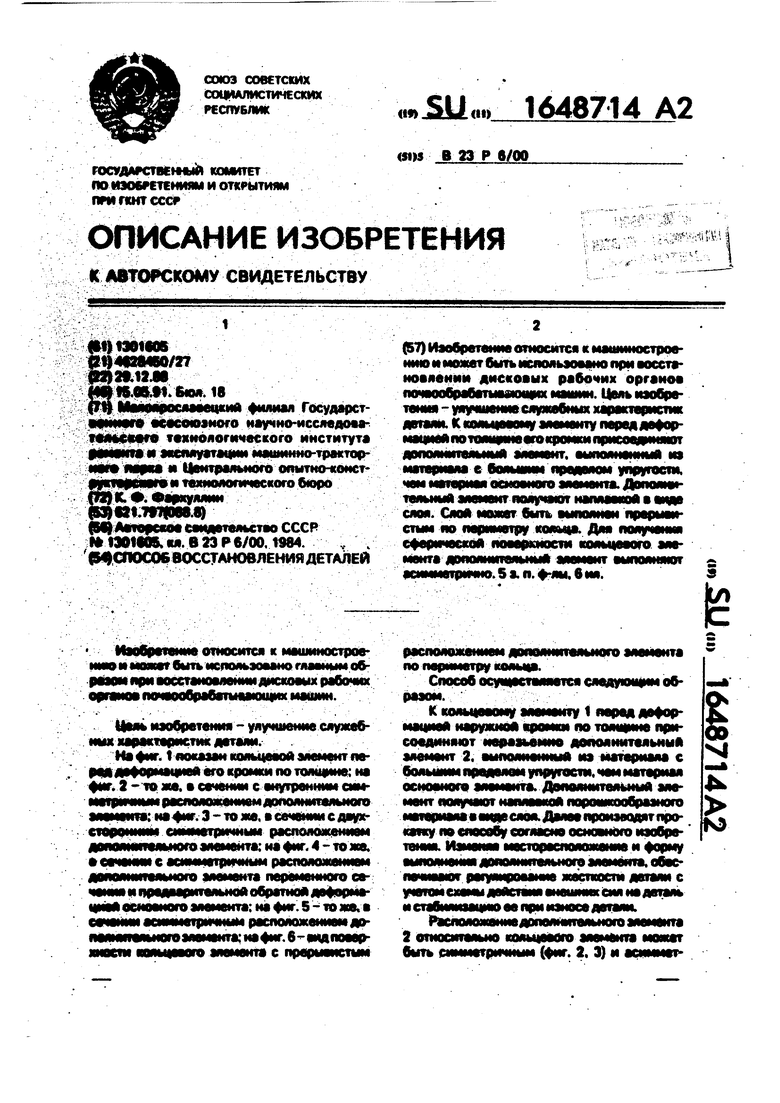

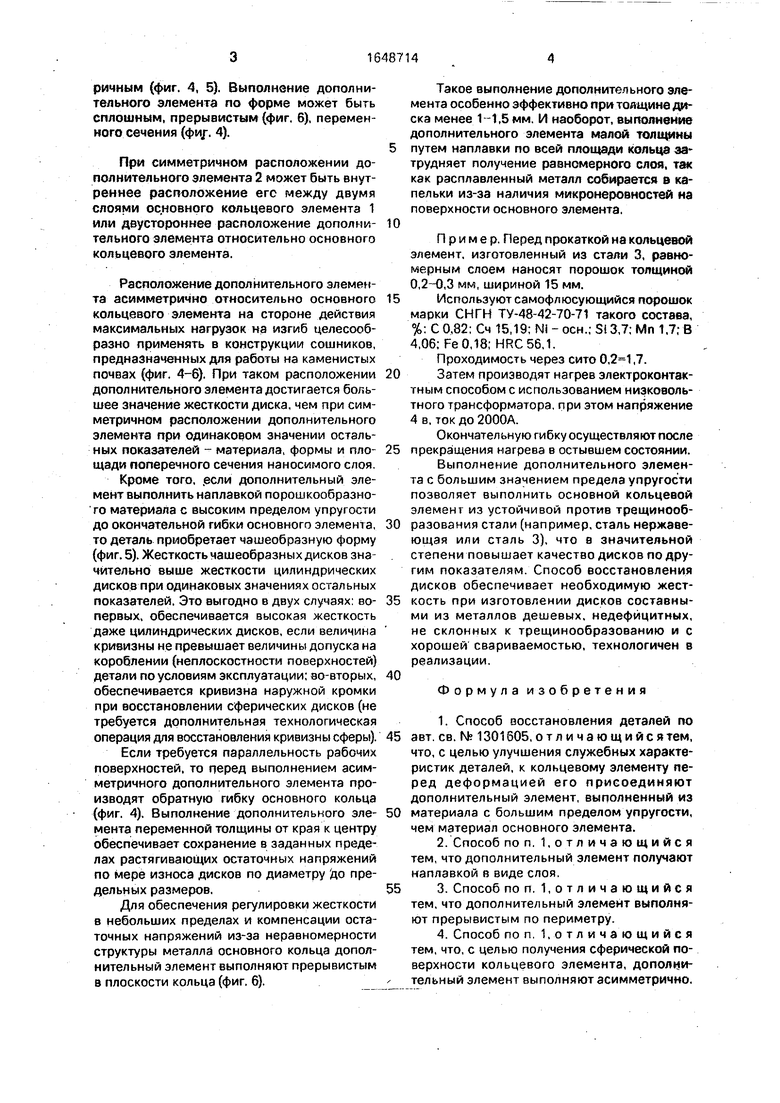

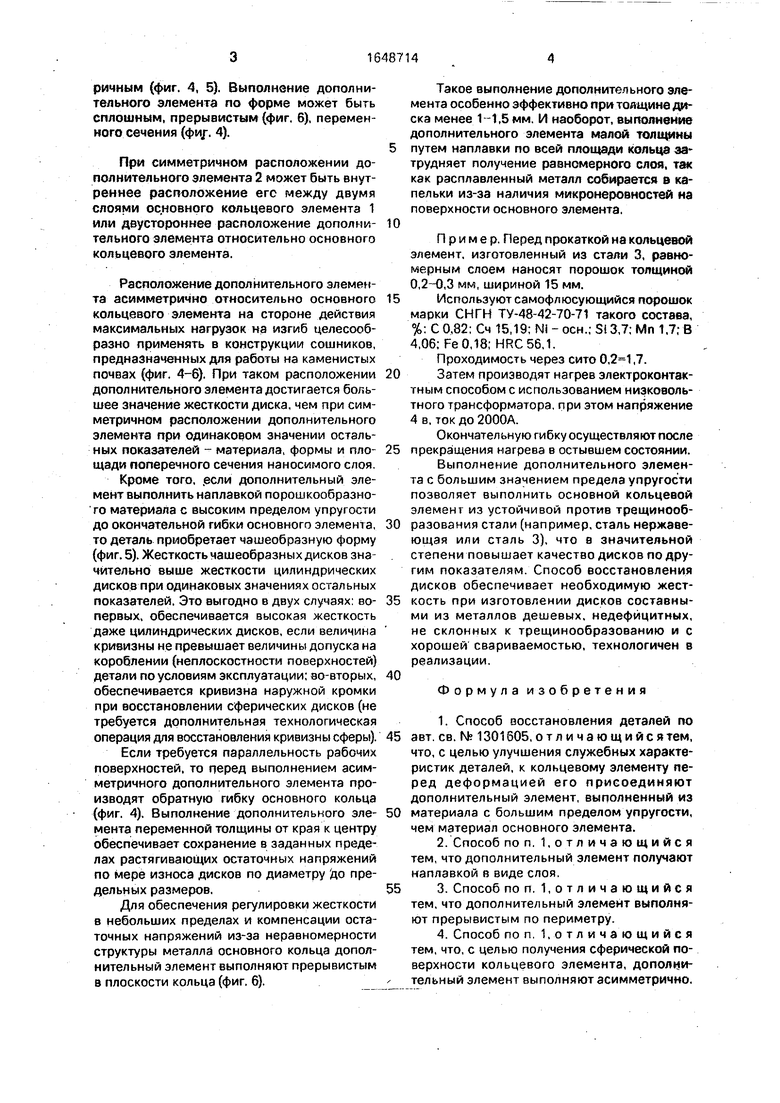

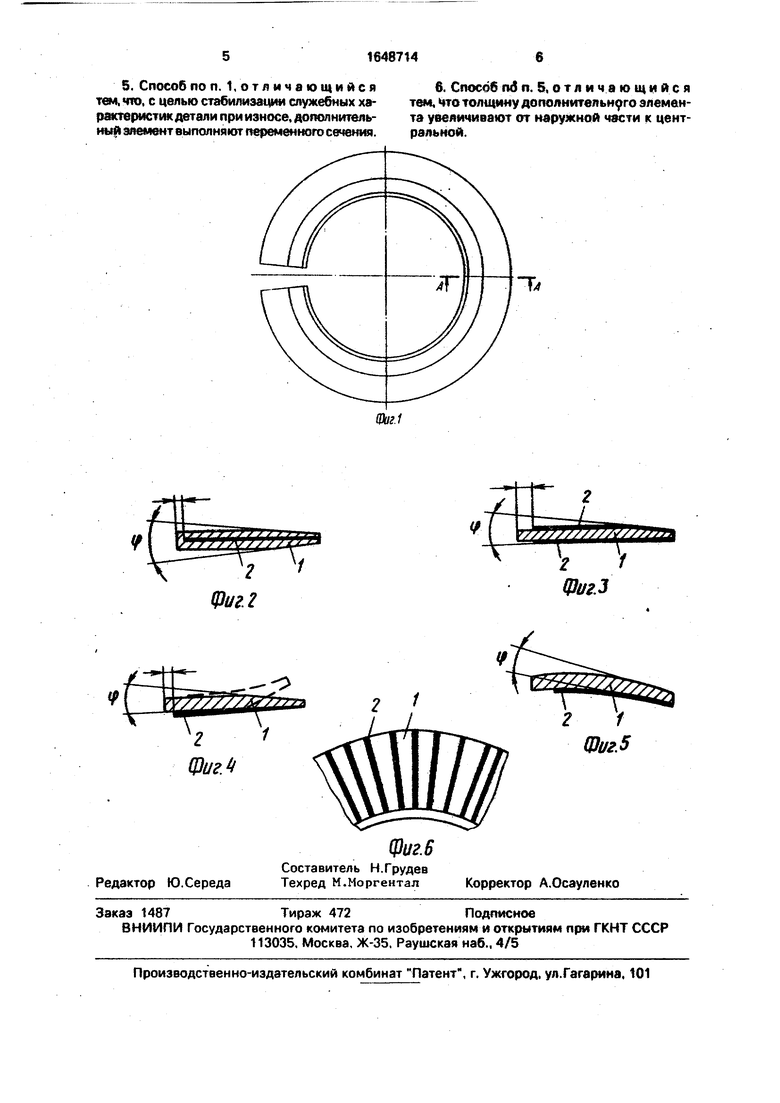

На фиг. I показан кольцевой элемент пе- релдефориаццей его кромки по толщине; на фиг. 2 - то же. а сечении с внутренним сим; на фиг-Э-то же, а сечении с двухсторонним симметричным расположением дотюл нтея юго ла е1гга; на фиг. 4 - тоже.

цивя осноаного аяемеита: на фит. 5 - то же, а

i расположением до- яе1ел1та;нафиг.6-аад1юеер

с

К кольцевому алементу I мацией наружной кромки по иди соединяют иервшмио дополнительный

AaVMAAAAT О амлдаимшАДМаяивД ЛЛЛ ЛЛЛЯНЬШАЛЯА 4

влфвчввте VBjnvWPevWBjRniv VVBnav ewevwya eewv v

Чмделом упругости, чем материал

leMfleMMtOPt vtOOOMMOOOODeUI

слоя. Далее производят проD идобре и форму

2 относнталыю выть

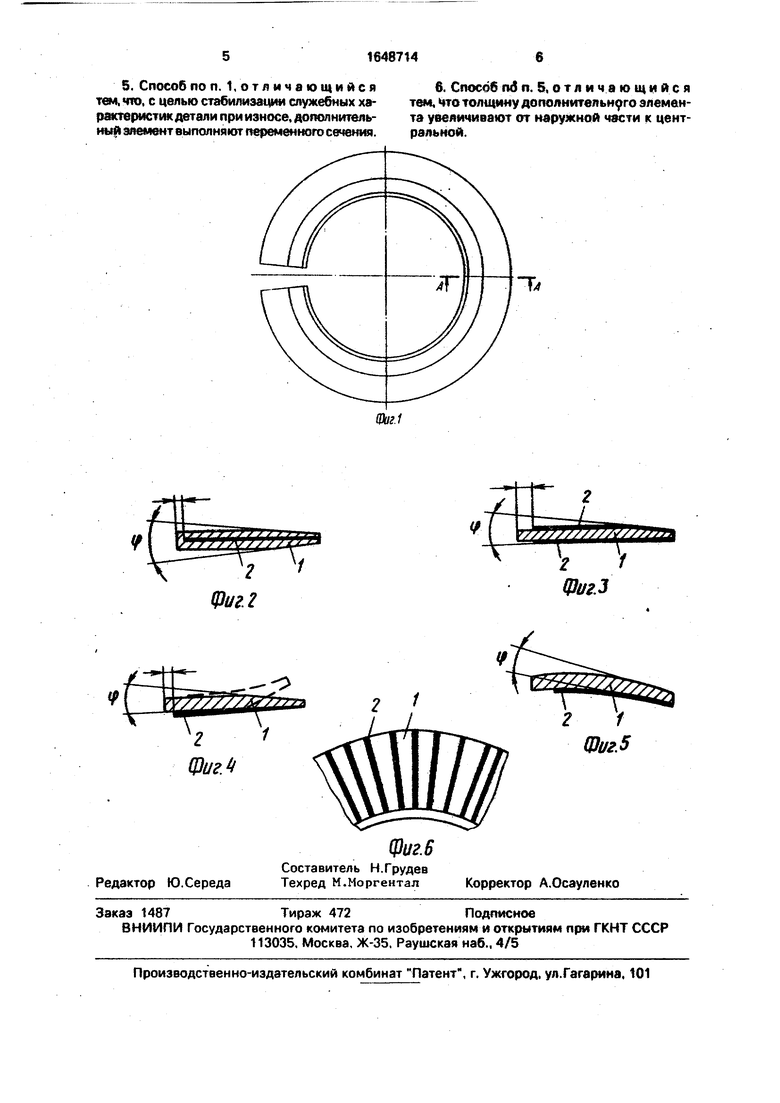

ричным (фиг. 4, 5). Выполнение дополнительного элемента по форме может быть сплошным, прерывистым (фиг, 6), переменного сечения (фи/. 4).

При симметричном расположении дополнительного элемента 2 может быть внутреннее расположение его между двумя слоями основного кольцевого элемента 1 или двустороннее расположение дополни- тельного элемента относительно основного кольцевого элемента.

Расположение дополнительного элемента асимметрично относительно основного кольцевого элемента на стороне действия максимальных нагрузок на изгиб целесообразно применять в конструкции сошников, предназначенных для работы на каменистых почвах (фиг. 4-6). При таком расположении дополнительного элемента достигается большее значение жесткости диска, чем при симметричном расположении дополнительного элемента при одинаковом значении остальных показателей - материала, формы и пло- щади поперечного сечения наносимого слоя.

Кроме того, если дополнительный элемент выполнить наплавкой порошкообразного материала с высоким пределом упругости до окончательной гибки основного элемента, то деталь приобретает чашеобразную форму (фиг. 5). Жесткость чашеобразных дисков значительно выше жесткости цилиндрических дисков при одинаковых значениях остальных показателей. Это выгодно в двух случаях: во- первых, обеспечиваетсй высокая жесткость даже цилиндрических дисков, если величина кривизны не превышает величины допуска на короблении (неплоскостности поверхностей) детали по условиям эксплуатации; во-вторых, обеспечивается кривизна наружной кромки при восстановлении сферических дисков (не требуется дополнительная технологическая операция для восстановления кривизны сферы).

Если требуется параллельность рабочих поверхностей, то перед выполнением асимметричного дополнительного элемента производят обратную гибку основного кольца (фиг. 4). Выполнение дополнительного эле- мента переменной толщины от края к центру обеспечивает сохранение в заданных пределах растягивающих остаточных напряжений по мере износа дисков по диаметру до предельных размеров.

Для обеспечения регулировки жесткости в небольших пределах и компенсации остаточных напряжений из-за неравномерности структуры металла основного кольца дополнительный элемент выполняют прерывистым в плоскости кольца (фиг. 6).

Такое выполнение дополнительного элемента особенно эффективно при толщине диска менее 1-1,5 мм. И наоборот, выполнение дополнительного элемента малой толщины путем наплавки по всей площади кольца затрудняет получение равномерного слоя, так как расплавленный металл собирается в капельки из-за наличия микронеровностей на поверхности основного элемента.

Пример. Перед прокаткой на кольцевой элемент, изготовленный из стали 3, равномерным слоем наносят порошок толщиной 0,2-0,3 мм, шириной 15 мм.

Используют самофлюсующийся порошок марки СНГН ТУ-48-42-70-71 такого состава, %: С 0,82; Сч 15,19; Ni - осн.; Si 3,7; Мп 1,7; В 4,06;FeO,18;HRC56,1.

Проходимость через сито 0,,7.

Затем производят нагрев электроконтактным способом с использованием низковольтного трансформатора, при этом напряжение 4 в, ток до 2000А.

Окончательную гибку осуществляют после прекращения нагрева в остывшем состоянии.

Выполнение дополнительного элемента с большим значением предела упругости позволяет выполнить основной кольцевой элемент из устойчивой против трещинооб- разования стали (например, сталь нержавеющая или сталь 3), что а значительной степени повышает качество дисков по другим показателям. Способ восстановления дисков обеспечивает необходимую жесткость при изготовлении дисков составными из металлов дешевых, недефицитных, не склонных к трещинообразованию и с хорошей свариваемостью, технологичен в реализации.

Формула изобретения

в. Способ об п. 5, отличающийся тем, что толщину дополнительного элемента увеличивают от наружной части к центральной.

Авторы

Даты

1991-05-15—Публикация

1988-12-29—Подача