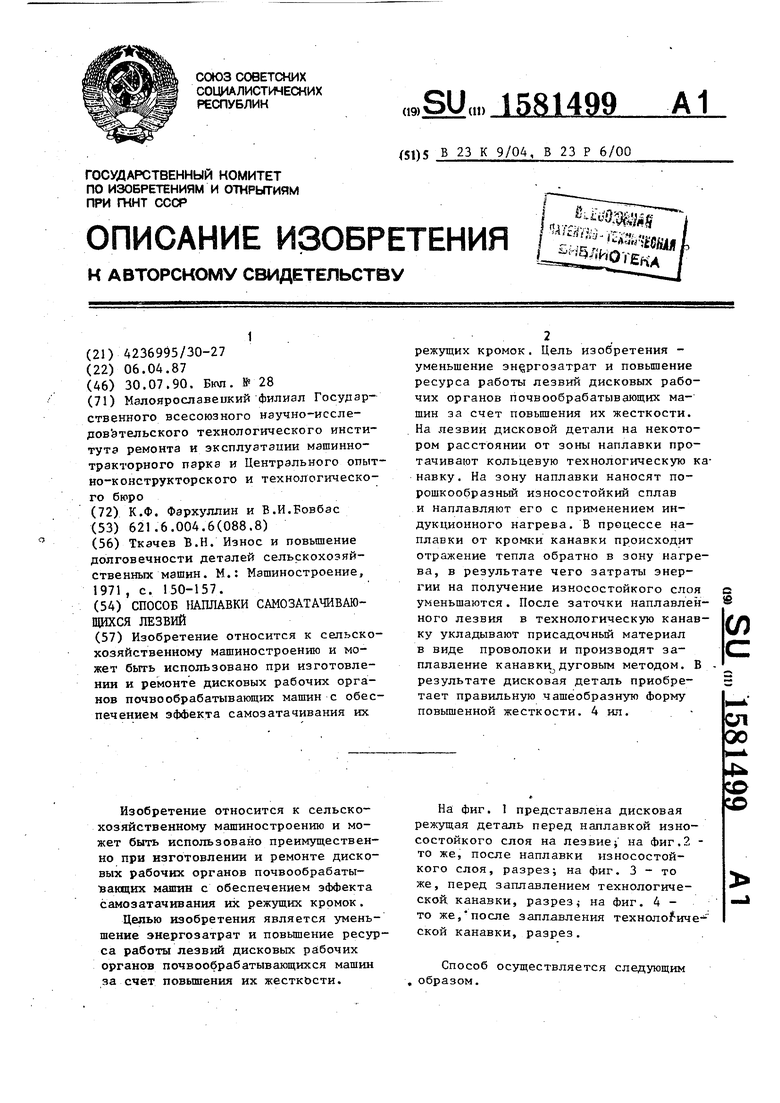

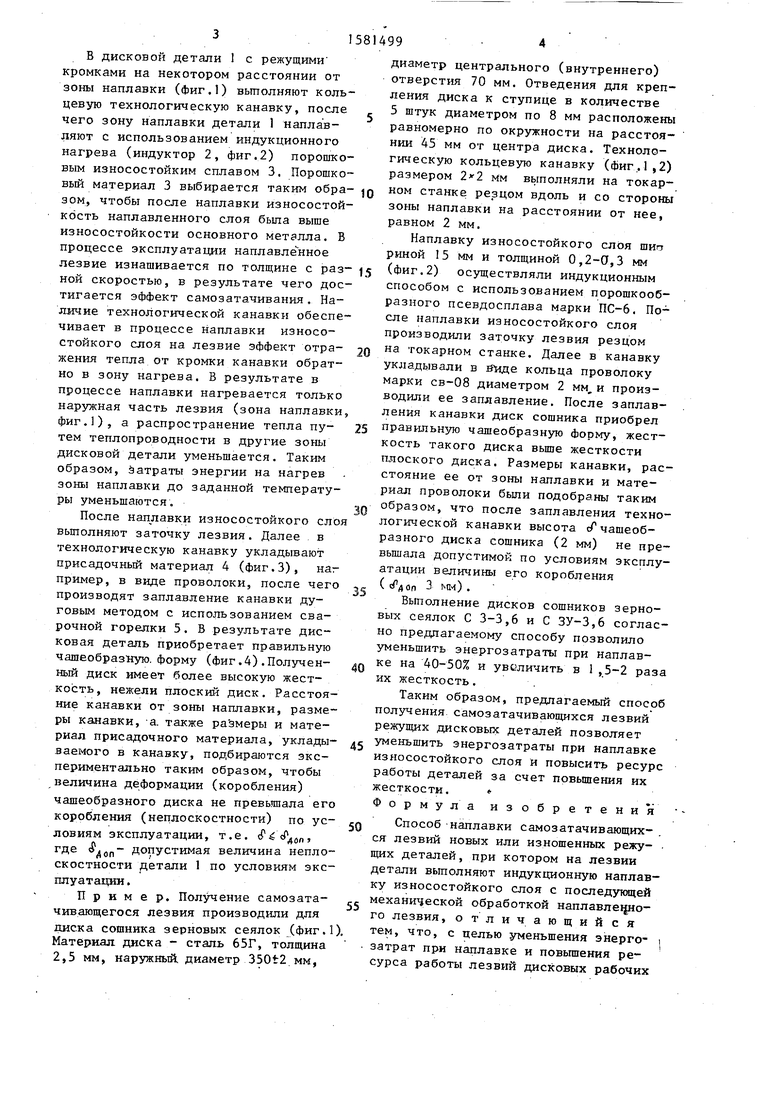

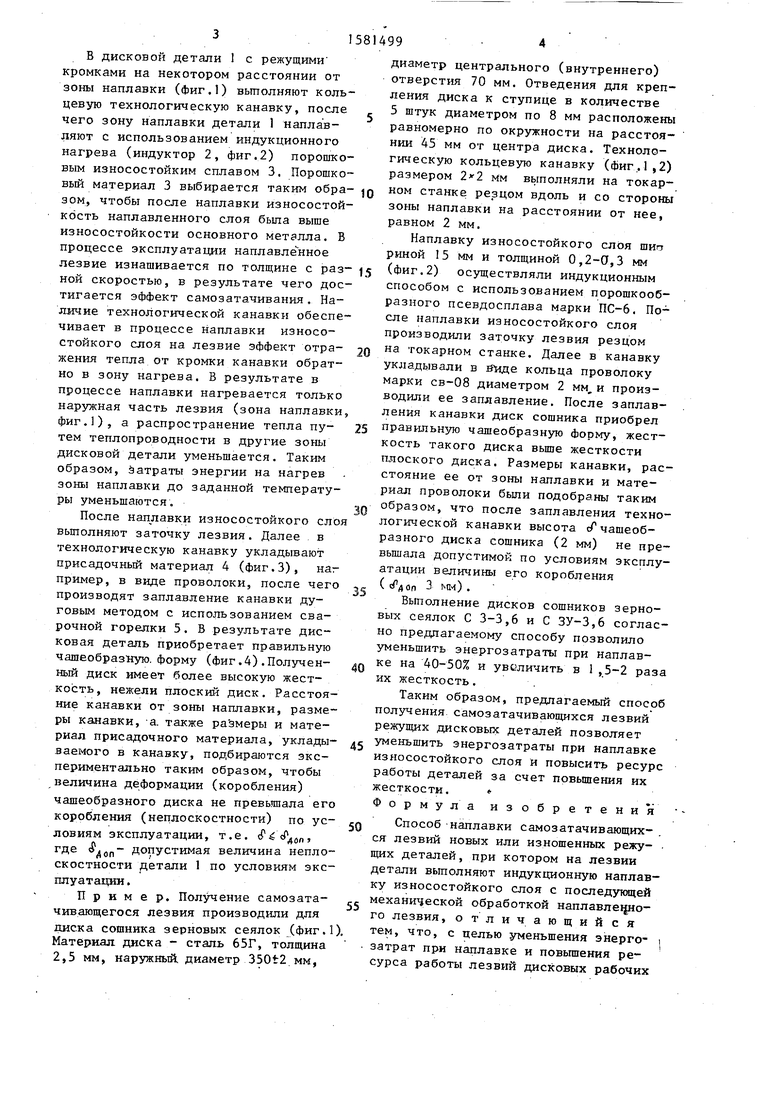

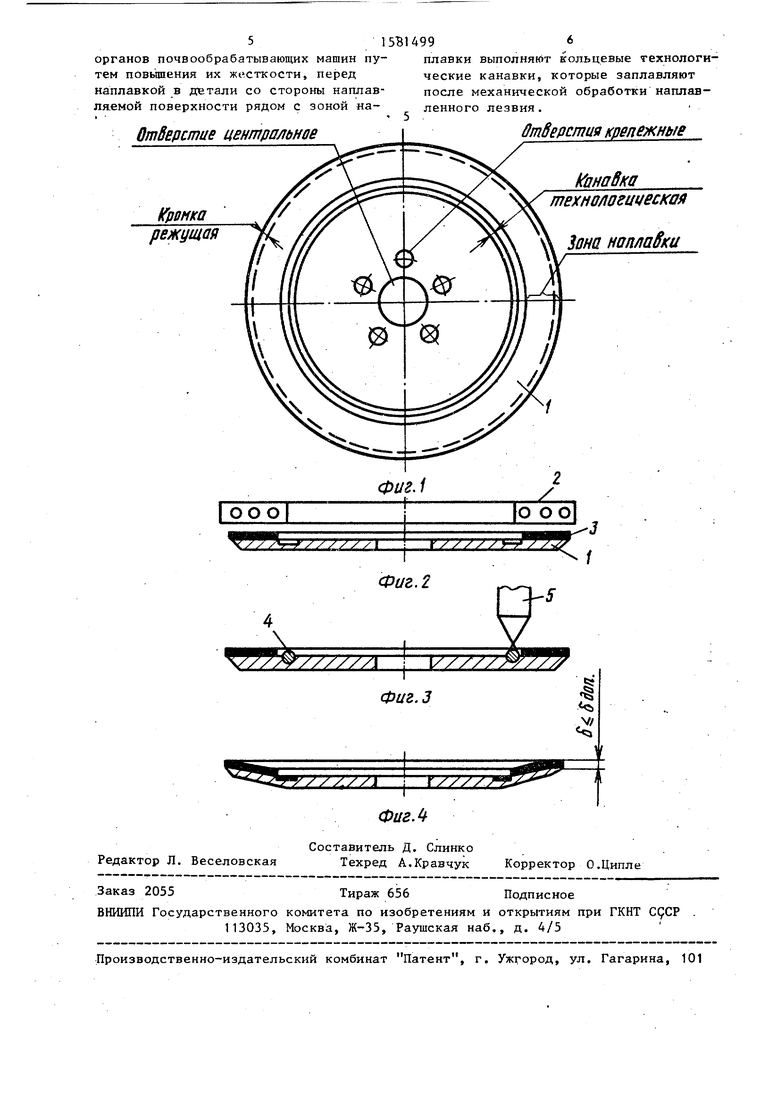

В дисковой детали 1 с режущими кромками на некотором расстоянии от зоны наплавки (фиг.1) выполняют кольцевую технологическую канавку, после чего зону наплавки детали 1 наплавляют с использованием индукционного нагрева (индуктор 2, фиг.2) порошковым износостойким сплавом 3. Порошко1581499 4

диаметр центрального (внутреннего) отверстия 70 мм. Отведения для крепления диска к ступице в количестве 5 штук диаметром по 8 мм расположены равномерно по окружности на расстоянии 45 мм от центра диска. Технологическую кольцевую канавку (Фиг.1,2) размером мм выполняли на токарrM;::r r r:z: ™n.;-r™™30

зом, чтобы после наплавки износостойкость наплавленного слоя была выше износостойкости основного металла. В процессе эксплуатации наплавленное лезвие изнашивается по толщине с разной скоростью, в результате чего достигается эффект самозатачивания. Наличие технологической канавки обеспечивает в процессе наплавки износостойкого слоя на лезвие эффект отражения тепла от кромки канавки обратно в зону нагрева. В результате в процессе наплавки нагревается только наружная часть лезвия (зона наплавки, фиг.1), а распространение тепла путем теплопроводности в другие зоны дисковой детали уменьшается. Таким образом, затраты энергии на нагрев зоны наплавки до заданной температуры уме ньш аю т с я.

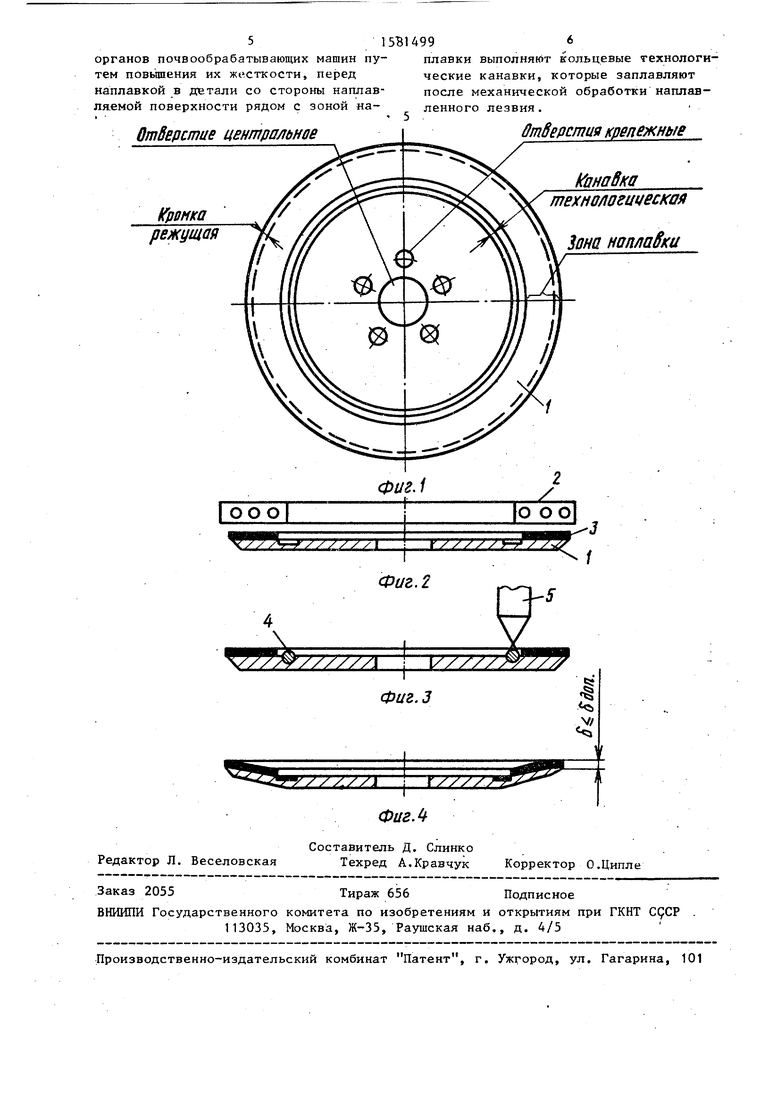

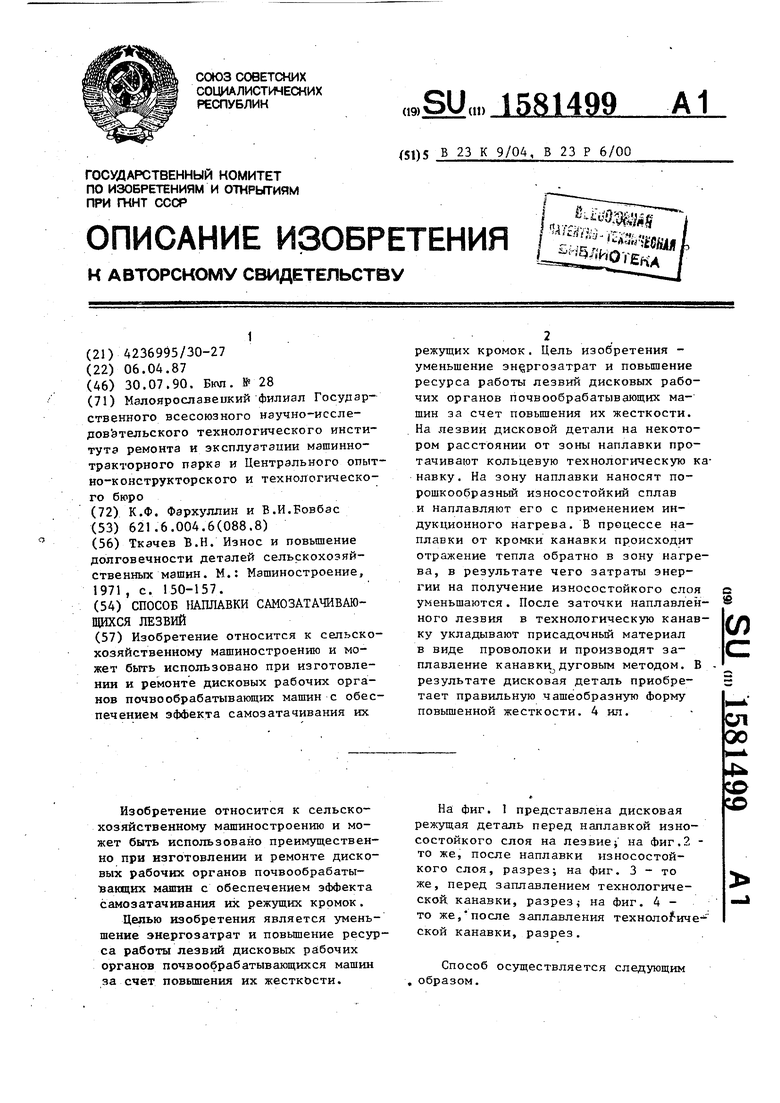

После наплавки износостойкого слоя выполняют заточку лезвия. Далее в технологическую канавку укладывают присадочный материал 4 (фиг.З), наг пример, в виде проволоки, после чего производят заплавление канавки дуговым методом с использованием сварочной горелки 5. В результате дисковая деталь приобретает правильную чашеобразную, форму (фиг.4).Полученный диск имеет более высокую жесткость, нежели плоский диск. Расстояние канавки от зоны наплавки, размеры канавки, а. также размеры и материал присадочного материала, укладываемого в канавку, подбираются экспериментально таким образом, чтобы величина деформации (коробления) чашеобразного диска не превышала его коробления (неплоскостности) по ус- ловиям эксплуатации, т.е. где «Рдо,,- допустимая величина неплоскостности детали 1 по условиям эксплуатации.

Пример. Получение самозатачивающегося лезвия производили для диска сошника зерновых сеялок (фиг.1). Материал, диска - сталь 65Г, толщина 2,5 мм, наружный, диаметр 350t2 мм,

15

20

25

л

зоны наплавки на расстоянии от нее, равном 2 мм,

Наплавку износостойкого слоя шип риной 15 мм и толщиной 0,2-0,3 мм (фиг.2) осуществляли индукционным способом с использованием порошкообразного псевдосплава марки ПС-6. После наплавки износостойкого слоя производили заточку лезвия резцом на токарном станке. Далее в канавку укладывали в бвде кольца проволоку марки св-08 диаметром 2 мм, и производили ее заплавление. После заплав- ления канавки диск сошника приобрел правильную чашеобразную форму, жесткость такого диска выше жесткости плоского диска. Размеры канавки, расстояние ее от зоны наплавки и материал проволоки были подобраны таким образом, что после заплавления технологической канавки высота сГ чашеобразного диска сошника (2 мм) не превышала допустимой по условиям эксплуатации величины его коробления

( (/ дол 3 Мм) .

Выполнение дисков сошников зерновых сеялок С 3-3,6 и С ЗУ-3,6 согласно предлагаемому способу позволило уменьшить энергозатраты при наплавке на 40-50% и увеличить в 1 ,.5-2 раза их жесткость.

Таким образом, предлагаемый способ получения самозатачивающихся лезвий режущих дисковых деталей позволяет дс Уменьшить энергозатраты при наплавке износостойкого слоя и повысить ресурс работы деталей за счет повышения их жесткости.

Формула изобретения Способ наплавки самозатачивающих- . ся лезвий новых или изношенных режущих деталей, при котором на лезвии детали выполняют индукционную наплавку износостойкого слоя с последующей механической обработкой наплавленного лезвия, отличающийся тем, что, с целью уменьшения энерго- i . затрат при наплавке и повышения ресурса работы лезвий дисковых рабочих

35

40

81499 4

диаметр центрального (внутреннего) отверстия 70 мм. Отведения для крепления диска к ступице в количестве 5 штук диаметром по 8 мм расположены равномерно по окружности на расстоянии 45 мм от центра диска. Технологическую кольцевую канавку (Фиг.1,2) размером мм выполняли на токар ° ™n.;-r™™Отверстие центральное

X / / /+У-Г / / / / /

Отверстия крепежные

КанаВка технологическая

Зона напла§ки

Y / / / / / У / /.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАПЛАВКИ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2001 |

|

RU2184639C1 |

| Способ восстановления деталей | 1988 |

|

SU1648714A2 |

| Способ упрочнения дисковых рабочих органов почвообрабатывающих орудий | 2023 |

|

RU2820471C1 |

| Способ восстановления деталей | 1985 |

|

SU1301605A1 |

| КУЛЬТИВАТОРНАЯ ЛАПА | 2001 |

|

RU2216138C2 |

| СПОСОБ ФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ КОНТАКТНОЙ ПОВЕРХНОСТИ ОПОРНОЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ | 2009 |

|

RU2404321C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕЙ КРОМКИ ДИСКА СОШНИКА | 2020 |

|

RU2728198C1 |

| Способ упрочнения рабочих органов почвообрабатывающих машин | 1983 |

|

SU1220150A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ С НАПЛАВЛЕННЫМ ПОКРЫТИЕМ И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ С ИСПОЛЬЗОВАНИЕМ ЭТОГО СПОСОБА | 2003 |

|

RU2255845C1 |

| Способ нанесения износостойких покрытий на рабочую поверхность почворежущих деталей почвообрабатывающих машин | 2017 |

|

RU2697747C2 |

Изобретение относится к сельскохозяйственному машиностроению и может быть использовано при изготовлении и ремонте дисковых рабочих органов почвообрабатывающих машин с обеспечением эффекта самозатачивания их режущих кромок. Цель изобретения - уменьшение энергозатрат и повышение ресурса работы лезвий дисковых рабочих органов почвообрабатывающих машин за счет повышения их жесткости. На лезвии дисковой детали на некотором расстоянии от зоны наплавки протачивают кольцевую технологическую канавку. На зону наплавки наносят порошкообразный износостойкий сплав и наплавляют его с применением индукционного нагрева. В процессе наплавки от кромки канавки происходит отражение тепла обратно в зону нагрева, в результате чего затраты энергии на получение износостойкого слоя уменьшаются. После заточки наплавленного лезвия в технологическую канавку укладывают присадочный материал в виде проволоки и производят заплавление канавки дуговым методом. В результате дисковая деталь приобретает правильную чашеобразную форму повышенной жесткости. 4 ил.

Редактор Л. Веселовская

Фиг А

Составитель Д. Слинко Техред А.Кравчук

Фиг. 2

Фиг.З

I 4

//

Корректор О.Ципле

| Ткачев В.Н | |||

| Износ и повышение долговечности деталей сельскохозяйственных машин | |||

| М.: Машиностроение, 1971, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

Авторы

Даты

1990-07-30—Публикация

1987-04-06—Подача