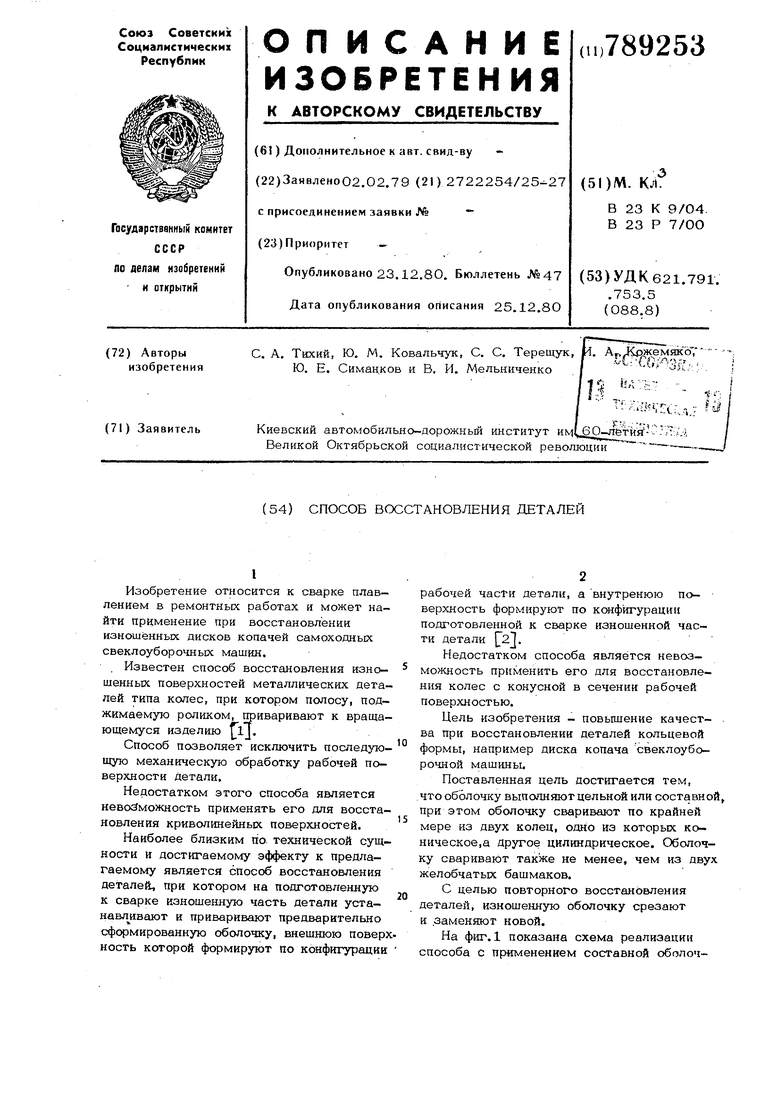

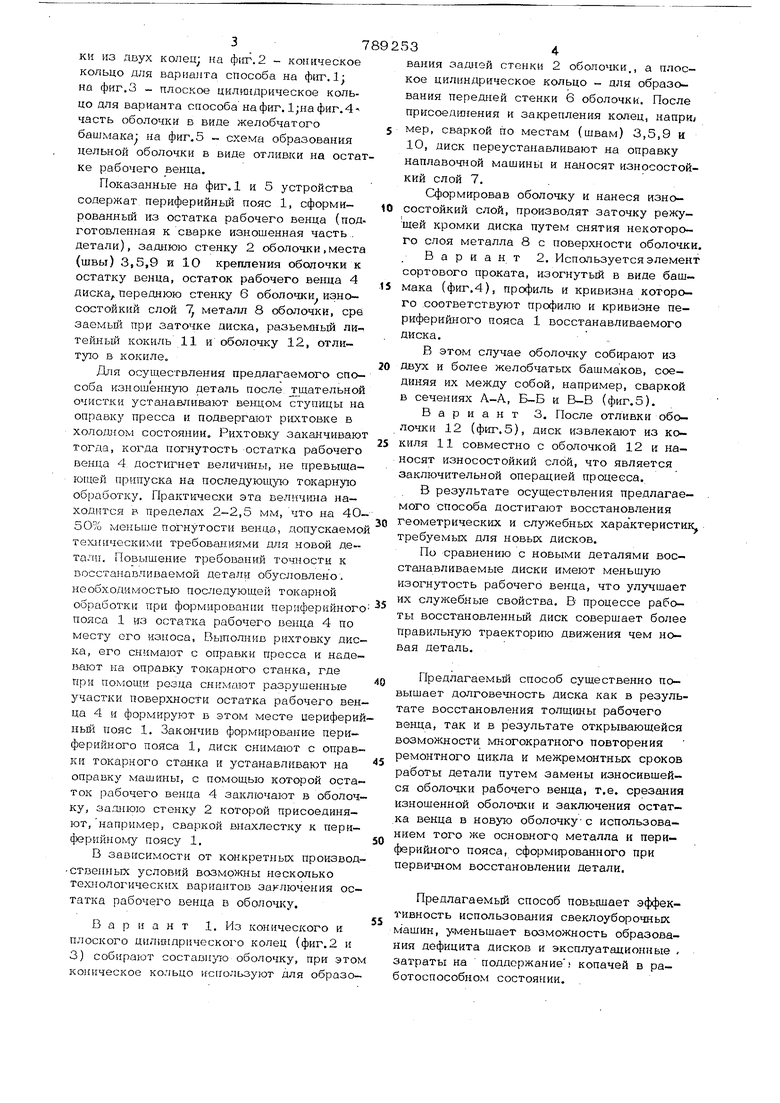

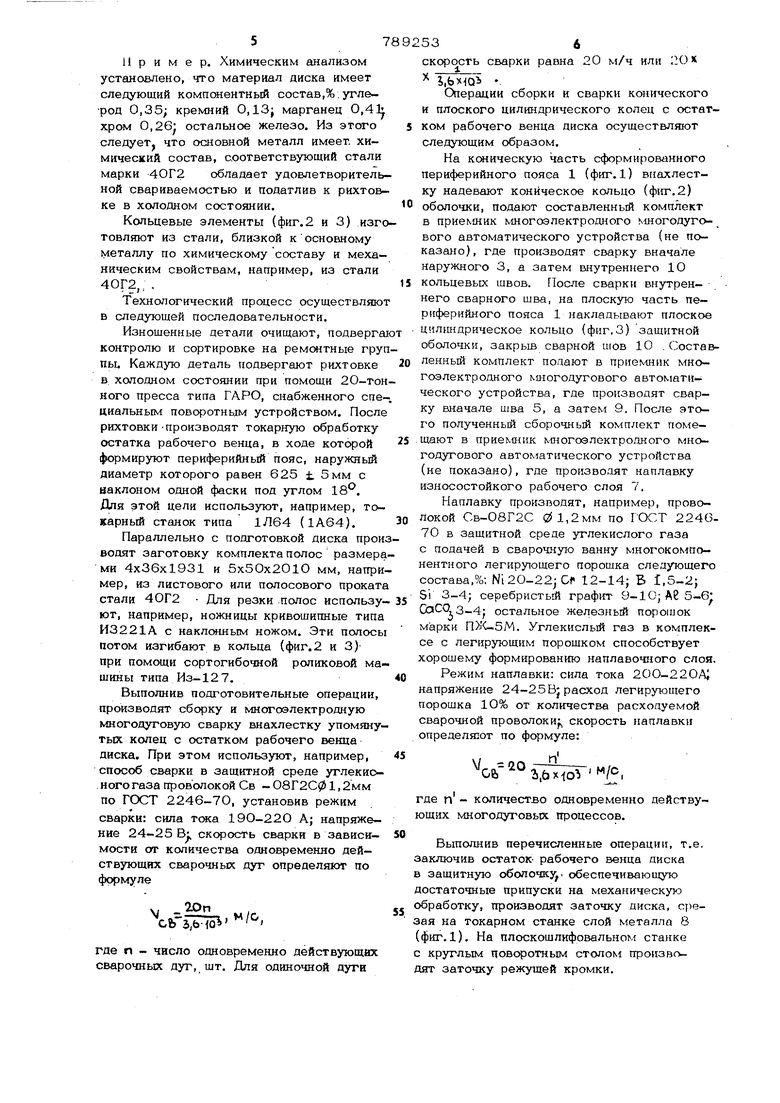

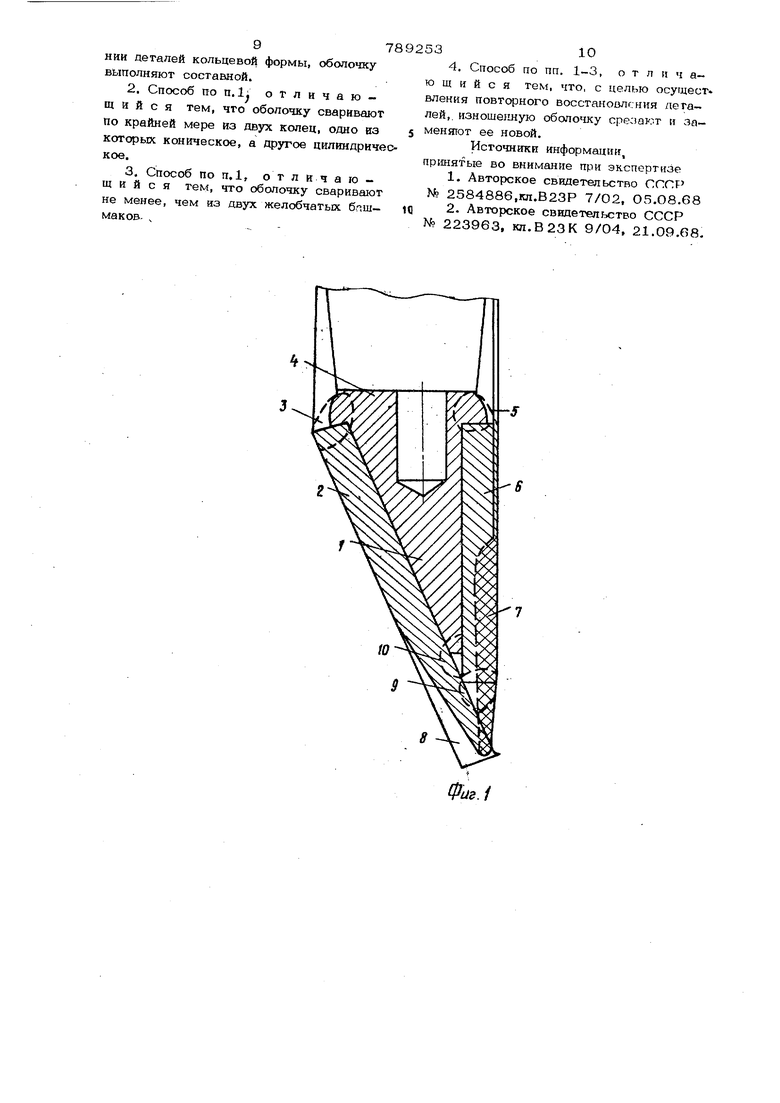

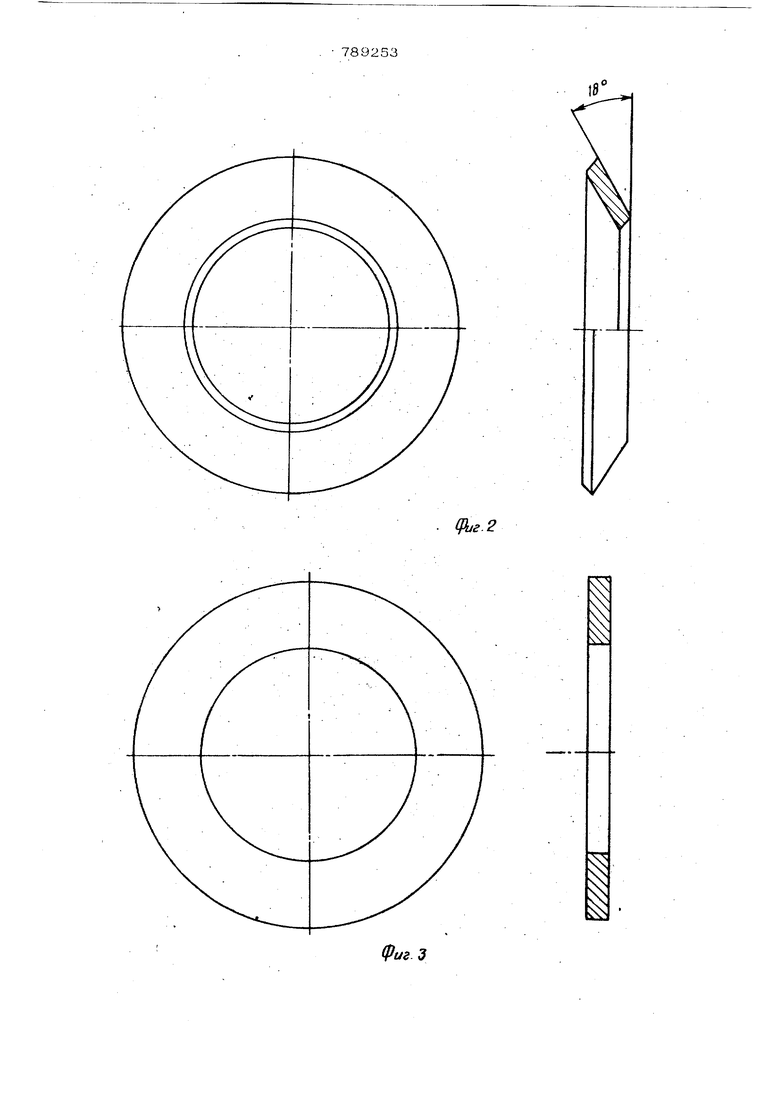

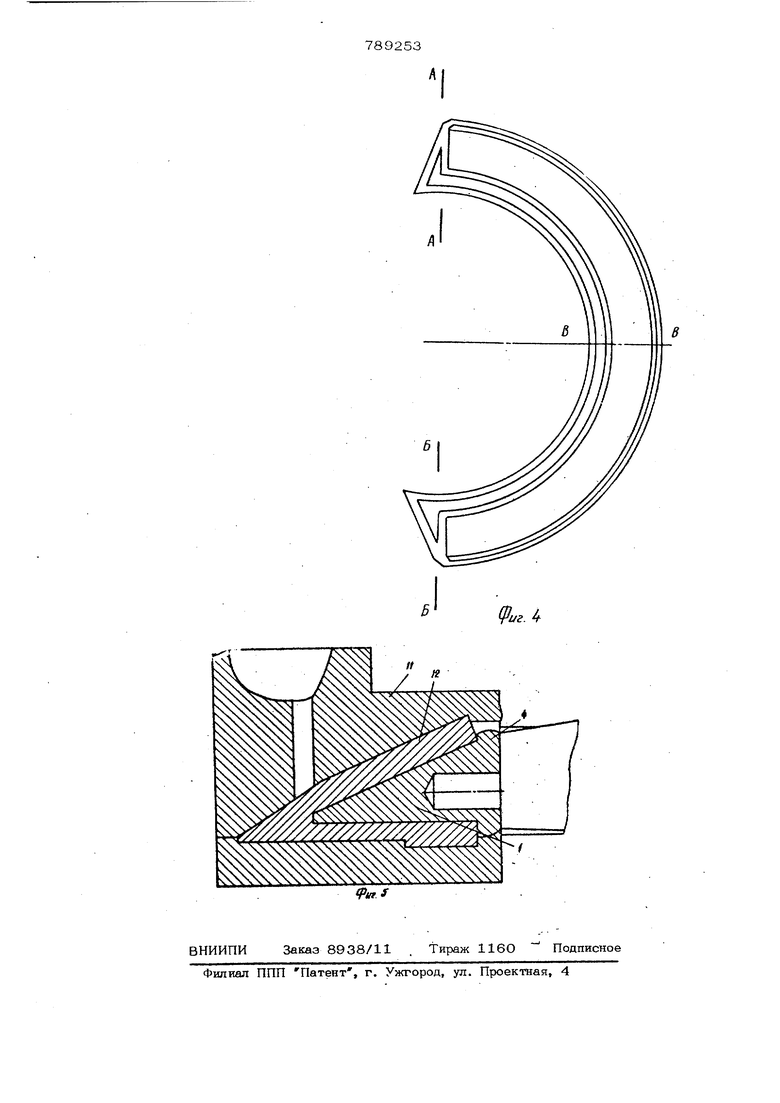

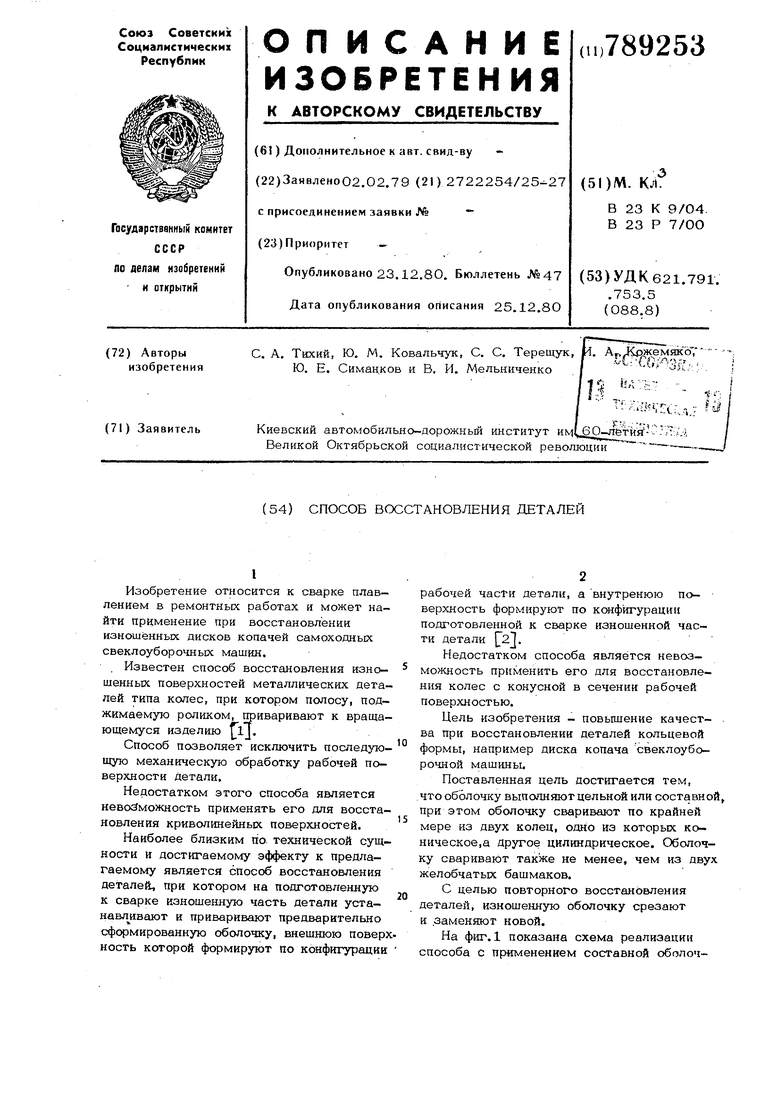

Изобретение относится к сварке плавлением в ремонтных работах и может найти применение при восстановлении изношенных дисков копачей самоходных свеклоуборочных машин. Известен способ восстановления изно- шенных поверхностей металлических деталей типа колес, при котором полосу, поджимаемую роликом, приваривают к вращающемуся изделию . Способ позволяет исключить последующую механическую обработку рабочей поверхности детали. Недостатком этого способа является невозможность применять его для восстановления криволинейных поверхностей. Наиболее близким по технической сущности н достигаемому эффекту к предлагаемому является способ восстановления деталей, при котором на подготовленную к сварке изношенную часть детали устанавл ивают и приваривают предварительно сформированную оболочку, внешнюю повер ность которой (|юрмируют по конфигурации рабочей части детали, а внутренюю поверхность формируют по конфигурации подготовленной к сварке изношенной части детали 2. Недостатком способа является невозможность применить его для восстановления колес с конусной в сечении рабочей поверхностью. Цель изобретения - повышение качества при восстановлении деталей кольцевой формы, например диска копача свеклоуборочной машины. Поставленная цель достигается тем, что оболочку выполняют цельной или составной, при этом оболочку сваривают по крайней мере из двух колец, одно из которых коническое,а другое цилиндрическое. Оболочку сваривают также не менее, чем из двух желобчатьк башмаков. С целью повторного восстановления деталей, изношенную оболочку срезают и заменяют новой. На фиг. 1 показана схема реализации способа с применением составной оболочки из двух колец; на фиг.2 - коническое кольцо для вариалта способа на , 1; на фиг.З - плоское цилш дрическое кольцо для варианта способа на фиг, 1;на фиг. 4 часть оболочки в виде желобчатого башмака на фиг. 5 - схема образования цельной оболочки в виде отливки на остатке рабочего венца.

Показанные на фиг. 1 и 5 устройства содержат периферийный пояс 1, сформированный из остатка рабочего венца (подготовленная к сварке изношенная часть, детали), заднюю стенку 2 оболочки,места (швы) 3,5,9 и 10 крепления оболочки к остатку венца, остаток рабочего венца 4 диска, переднюю стенку 6 оболочки износостойкий слой 1j металл 8 оболочки, ере заемьщ при заточке диска, разъемный литейный кокиль 11 и оболочку 12, отлитую в кокиле.

Для осуществления предлагаемого способа изношенную деталь после тщательной очистки устанавливают венцом ступицы на оправку пресса и подвергают рихтовке в холодлом состоянии. Рихтовку заканчивают тогда, когда погнутость остатка рабочего венца 4 достигнет величгшы, не превышающей припуска на последующую токарную обработку. Практически эта величш1а находится Б пределах 2-2,5 мм, что на 405О% меньше погнутости венда, допускаемой те а1ическими требованиями для новой детали. Повь шение требований точности к посстанавлнваемой детали обусловлено, необходимостью последующей токарной обработки при формирован ш периферийного пояса 1 из остатка рабочего иенца 4 по месту его износа, Выполнив рихтовку диска, его снимают с оправки пресса и надевают на оправку токарного станка, где прн помощи резца снимают разрушенные участки поверхности остатка рабочего венда 4 и формируют в этом месте иериферийньш пояс 1. Закончив формирование периферийного пояса 1, диск снимают с оправки токарного стаяка и устанавливают на оправку машины, с помощью которой остаток рабочего венца 4 заключают в оболочку, заднюю стенку 2 которой присоединяют, например, сваркой внахлестку к периферийному поясу 1.

В зависимости от конкретных производственных условий возможны несколько технологических вариантов заключения остатка рабочего венца в оболочку.

Вариант 1. Из конического и плоского цил шдрического колец (фиг.2 и 3) собирают cocTaBHjao оболочку, при этом ко){нческое кольцо нсг1оль зуют для образе-

вания задней стенки 2 оболочки., а плоское цилиндрическое кольцо - для образования передней стенки 6 оболочки. После присоединения и закрепления колец, напри/ мер, сваркой по местам (швам) 3,5,9 н 10, диск переустанавливают на оправку наплавочной машины и наносят износостойкий слой 7.

Сформировав оболочку и нанеся износостойкий слой, производят заточку режущей кромки диска путем снятия некоторого слоя металла 8 с поверхности оболочки

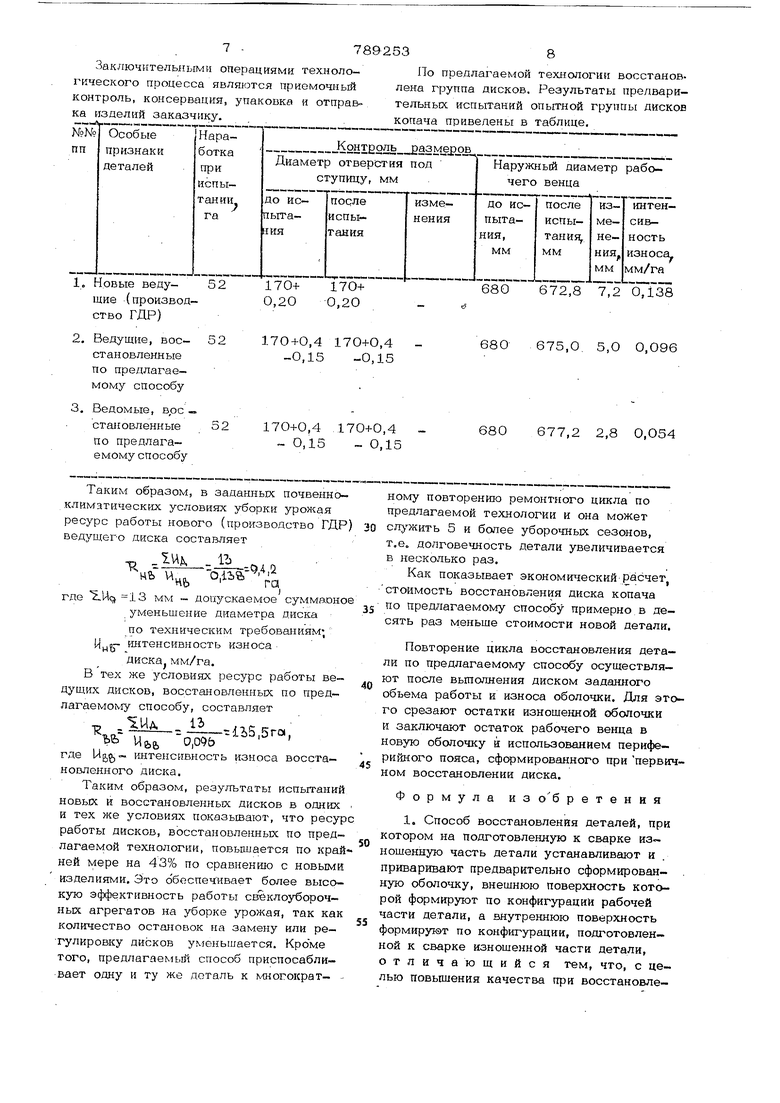

Вариант 2. Используется элемен сортового проката, изогнутый в виде башмака (фиг.4), профиль и кривизна которого .соответствуют профилю и кривизне периферийного пояса 1 восстанавливаемого диска.

В этом случае оболочку собирают из двух и более желобчатых башмаков, соединяя их между собой, например, сваркой в сечениях А-А, Б-Б и 13-В (фиг.5).

Вариант 3. После отливки оболочки 12 (фиг.5), диск извлекшот из кокиля 11 совместно с оболочкой 12 и наносят износостойкий слой, что является заключительной операцией процесса.

В результате осуществления предлагаемого способа достигают восстановления геометрических и служебных характеристи требуемых для новых дисков.

По сравнению с новыми деталями восстанавливаемые диски имеют меньшую изогнутость рабочего венца, что улучшает их служебные свойства, В процессе работы восстановленный диск совершает более правильную траекторию движения чем новая деталь.

Предлагаемый способ существенно повышает долговечность диска как в результате восстановления толщины рабочего венца, так и в результате открывающейся возможности многократного повторения ремонтного цикла и межремонтных сроков работы детали путем замены износившейся оболочки рабочего венца, т.е. срезания изношенной оболочки и заключения остатка венца в новую оболочку с использованием того же основного металла и периферийного пояса, сформированного при первичном восстановлении детали.

Предлагаемый способ повышает эффективность использования свеклоуборочных машин, уменьшает возможность образования дефицита дисков и эксплуатационные затраты на поддержание ) копачей в работоспособном состоянии. 57 Пример. Химическим анализом установлено, что материал диска имеет следующий компонентный состав,%.углерод 0,35; кремний O,13j марганец 0,4Ij хром 0,26: остальное железо. Из этого следует, что основной металл имеет, химический состав, соответствующий стали марки 40Г2 обладает удовлетворительной свариваемостью и податлив к рихтовке в холодном состоянии. Кольцевые элементы (фиг.2 и 3) изго товл51ют из стали, близкой косновному металлу по химическому составу и механическим свойствам, например, из стали 40Г2,;. Технологический процесс осуществляют в следующей последовательности. Изнощенные детали очищают, подвергаю контролю и сортировке на ремонтные груп пьь Каждую деталь подвергают рихтовке в холодном состоянии при помощи 20-тон ного пресса типа ГАРО, снабженного специальньпу поворотным устройством. После рихтовки-производят токарную обработку остатка рабочего венца, в ходе которой формируют периферийный пояс, наружный диаметр которого равен 625 ±. 5мм с наклоном одной фаски под утлом IS. Для этой цели используют, например, токарный станок типа 1Л64 (1А64). Параллельно с подготовкой диска произ водят заготовку комплекта полос размера ми 4x36x1931 и 5x50x2010 мм, нагфимер, из листового или полосового проката стали 40Г2 Для резки полос использу. ют, например, ножницы крнвощипные типа И3221А с наклсяшым ножом. Эти полосы потом изгибают в кольца (фиг.2 и 3) при помощи сортогибочной роликовой машины типа Из-12 7. Выполнив подготовительные операции, производят сборку н многоэлектродную многодуговую сварку внахлестку упомянутых колец с остатком рабочего венца диска. При этом используют, например, способ сварки в защитной среде углекионогогаза проволокой Св -О8Г2С01,2мм по ГОСТ 2246-70, установив режим сварки: сила тока 19О-22О А; напряжение 24-25 Bi скс эость сварки в зависимости от количества одновременно действующих сварочных дуг определяют по формуле V Cbjjb- Oгде п - число одновременно действующих сварочных дуг, шт. Для одиночной дуги 53 скорость сварки равна 20 м/ч или l.O i.bHQi Операции сборки и сварки конического и плоского цилиндрического колец с остатком рабочего венца диска осуществляют следующим образом. На ксмическую часть сформированного периферийного пояса 1 (фиг.1) внахлестку надевают коническое кольцо (фиг.2) оболочки, подают составленный комплект в приемник кшогозлектродного ffloгoдyгoвого автоматического устройства (не показано), где производят сварку вначале наружного 3, а затем внутреннего Ю кольцевых швов. После сварки внутреннего сварного шва, на плоскую часть периферийного пояса 1 накладывают плоское ц«лш1дрическое кольцо (фиг.З) защитной оболочки, закрьш сварной шов 1О .Составленный комплект подают в приемник мно- гоэлектродного кшогодугового автоматик ческого устройства, где производят сварку вначале шва 5, а затем 9. После этого полученный сборочный комплект помещают в приекшик многоэлектродного мно- годугового автоматического устройства (не показано), где производят наплавку износостойкого рабочего слоя 7. Наплавку производят, например, проволокой СВ-08Г2С ,2MM по ГОСТ 224670 в защитной среде углекислого газа с подачей в сварочную ванну многокомпонентного легирующего порошка следующего состава,%; Ni2O-22jCC 12-14; Б 1,5-2; Si 3-4; серебристый графит 9-1О; Аб 5-6 (3-4; остальное железный порошок марки ,5М. Углекислый газ в комплексе с легирующим порошком способствует хорошему формированию наплавочного слоя, Режим наплавки: сила тока 20O-220Ai напряжение 24-25Bj расход легирующего порошка 10% от количества расходуемой сварочной проволоки;, скорость наплавки определяют по формуле: .bx,o где п - количество одновременно действущих многодуговых процессов. Выполнив перечисленные операции, т.е. аключив остаток рабочего венца диска защитную оболочку, обеспечивающую остаточные припуски на механическую бработку, производят заточку диска, среая на токарном станке слой металла 8 (фиг. 1). На плоскощлифовальном станке круглым поворотным столом произвоят заточку режущей кромки.

7 -7892538

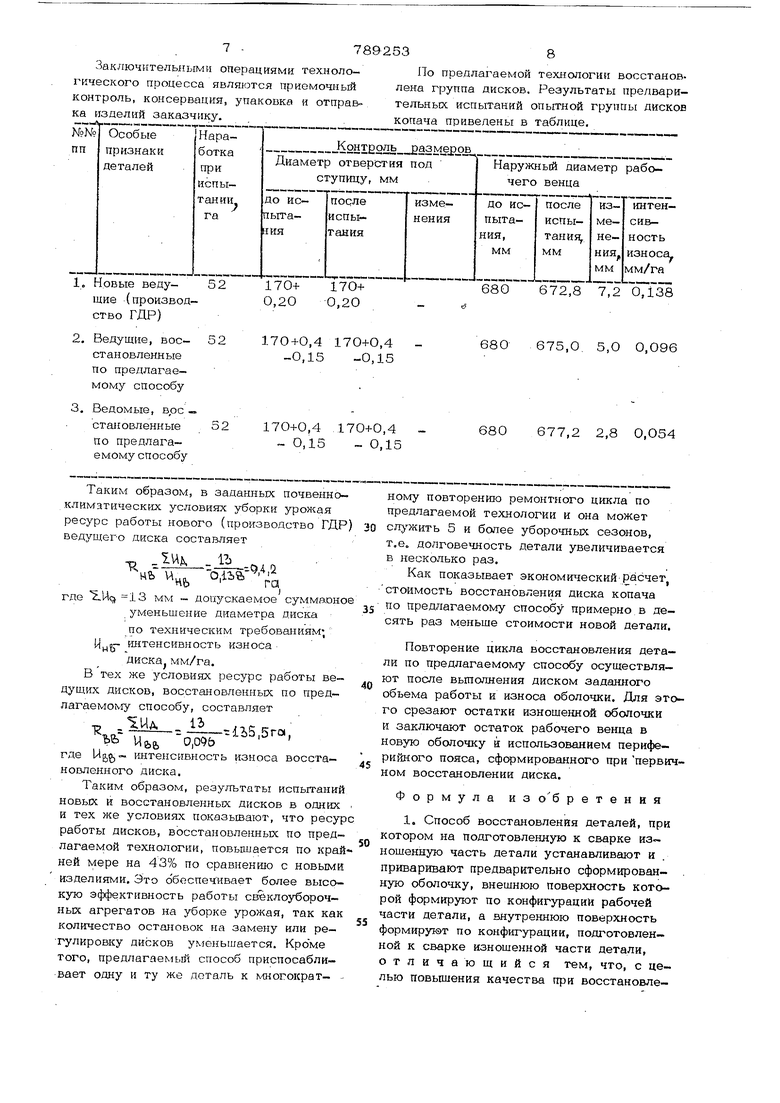

Заключительными операциями техноло-По предлагаемой техлологнн восстановгкческого ароцесса являются приемочныйлена группа дисков. Результаты предвари-

контроль, консервация, упаковка и отправ-тельньос испытаний опытной группы дисков

ка изделий заказчику. ,.копача приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления деталей | 1985 |

|

SU1301605A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

| Способ восстановления деталей | 1979 |

|

SU931287A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И ОДНОВРЕМЕННОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ЛИСТОВОЙ СТАЛИ, ПОДВЕРГАЕМЫХ АБРАЗИВНОМУ ИЗНОСУ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ (ВАРИАНТЫ) | 2019 |

|

RU2718599C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2299115C1 |

| Способ восстановления изношенных маслоуплотнительных колец | 1991 |

|

SU1821325A1 |

| Способ наплавки самозатачивающихся лезвий | 1987 |

|

SU1581499A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛАПЫ КУЛЬТИВАТОРА С ОДНОВРЕМЕННЫМ УПРОЧНЕНИЕМ ЕЕ РАБОЧЕЙ ПОВЕРХНОСТИ | 2013 |

|

RU2540316C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ СТРЕЛЬЧАТЫХ ЛАП ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2020 |

|

RU2738126C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2000 |

|

RU2192949C2 |

Таким образом, в заданных почвенно- климатических условиях уборки урожая ресурс работы нового (производство ГДР) ведущего диска составляет

тг -1

1Ъ

Ъ нй- м

где й( мм допускаемое суммаоное уменьшение диаметра диска по техническим требованиям; Г нсивность износа

диска мм/га.

В тех же условиях ресурс работы ведущих дисков, восстановленных по предлагаемому способу, составляет

-о .,5 5го( V Мьь -0,096

где Ug,- интенсивность износа восстановленного диска.

Таким образом, результаты испытаний новых и восстановленных дисков в одних и тех же условиях показывают, что ресурс работы дисков, восстановленных по предлагаемой технологии, повышается по крайней мере на 43% по сравненшо с новыми изделиями. Это обеспечивает более высокую эффективность работы свеклоубороч- ньк агрегатов на уборке урожая, так как количество остановок на замену или ре- тулировку дисков уменьшается. Кроме того, предлагаемьш способ приспосабливает одну и ту же деталь к NMoroicpaT-

ному повторению ремонтного цикла по предлагаемой технологии и: она может сл жигь 5 и более уборочных сезонов, т,е„ долговечность детали увеличивается в несколько раз.

Как показывает экономи юский расчет, стоимость восстановления диска копача по предлагаемому способу примерно,в десять раз меньше стоимости новой детали.

Повторение цикла восстановления детали по предлагаемому способу осуществляют после выполнения диском заданного объема работы и износа оболочки. Для этго срезают остатки изношенной оболочки и заключают остаток рабочего венца в новую оболочку и использовалнем периферийного пояса, сформированного при первином восстановлении диска.

Формула из об р е т е и и я

fc/

. (Риг.2

Фиг 3

Авторы

Даты

1980-12-23—Публикация

1979-02-02—Подача