Изобретение относится к способам восстановления изношенных деталей с применением сварки и может быть использовано, при восстановлении дисковых рабочих органов почвообрабатывающих машин.

Цель изобретения - повьш1ение служебных характеристик детали за счет повьппения ее жесткости.

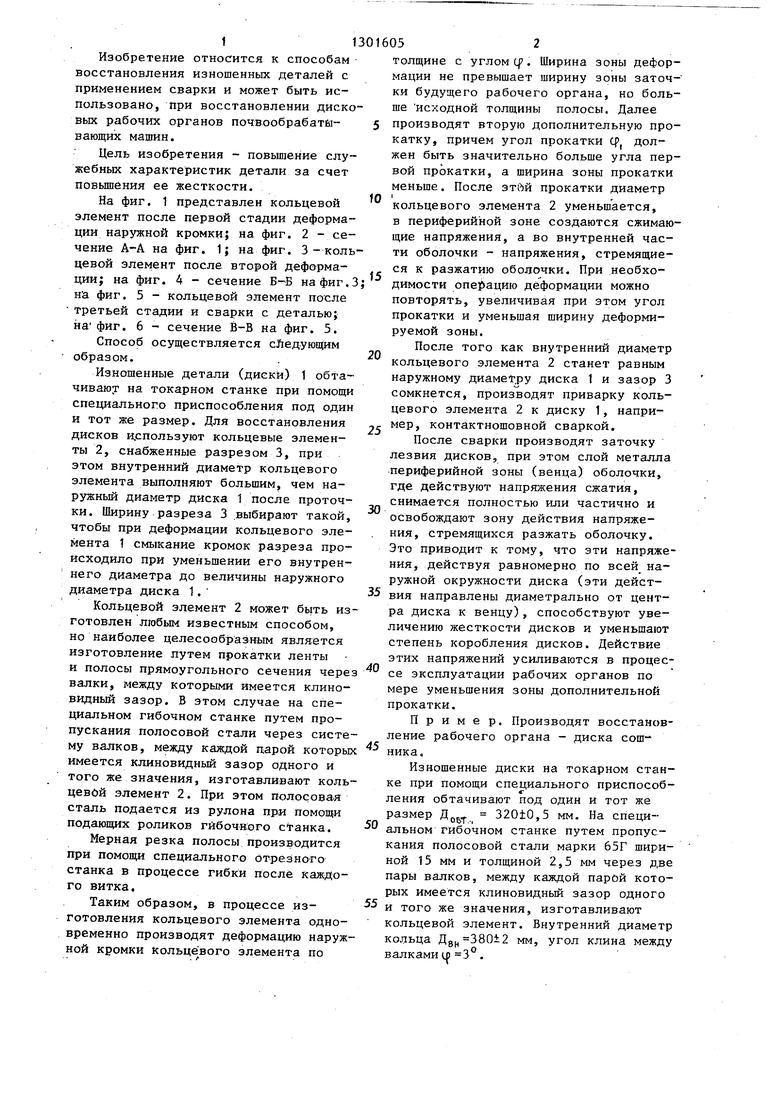

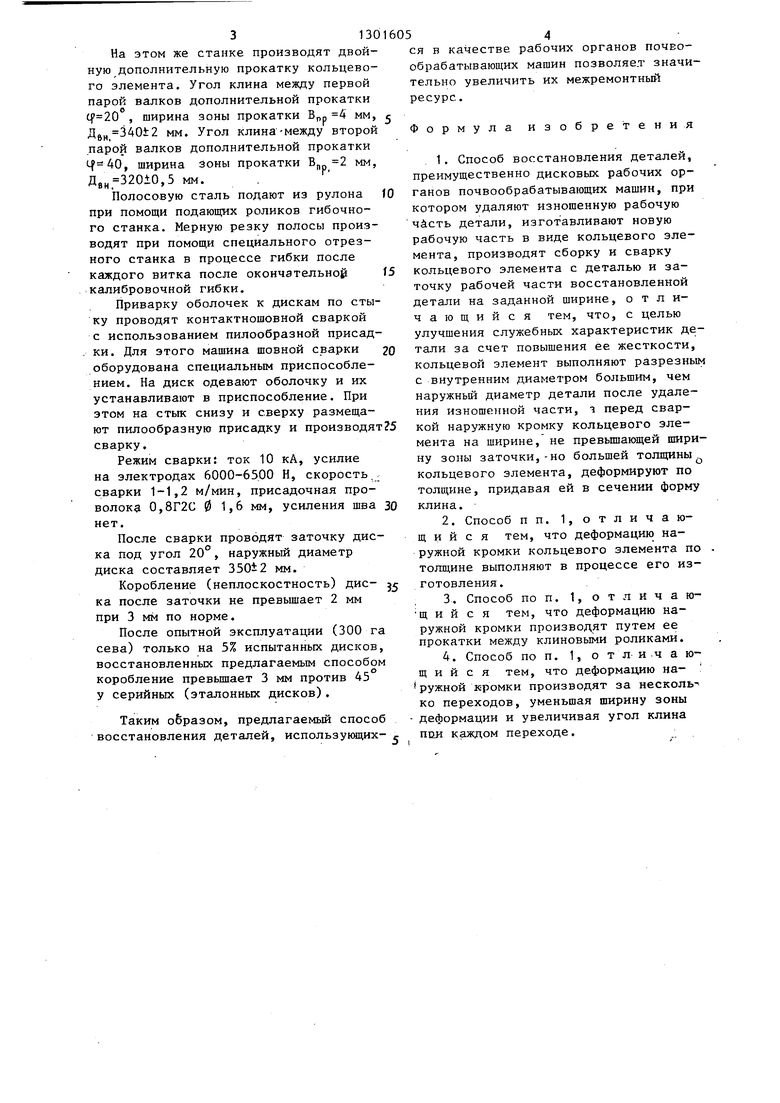

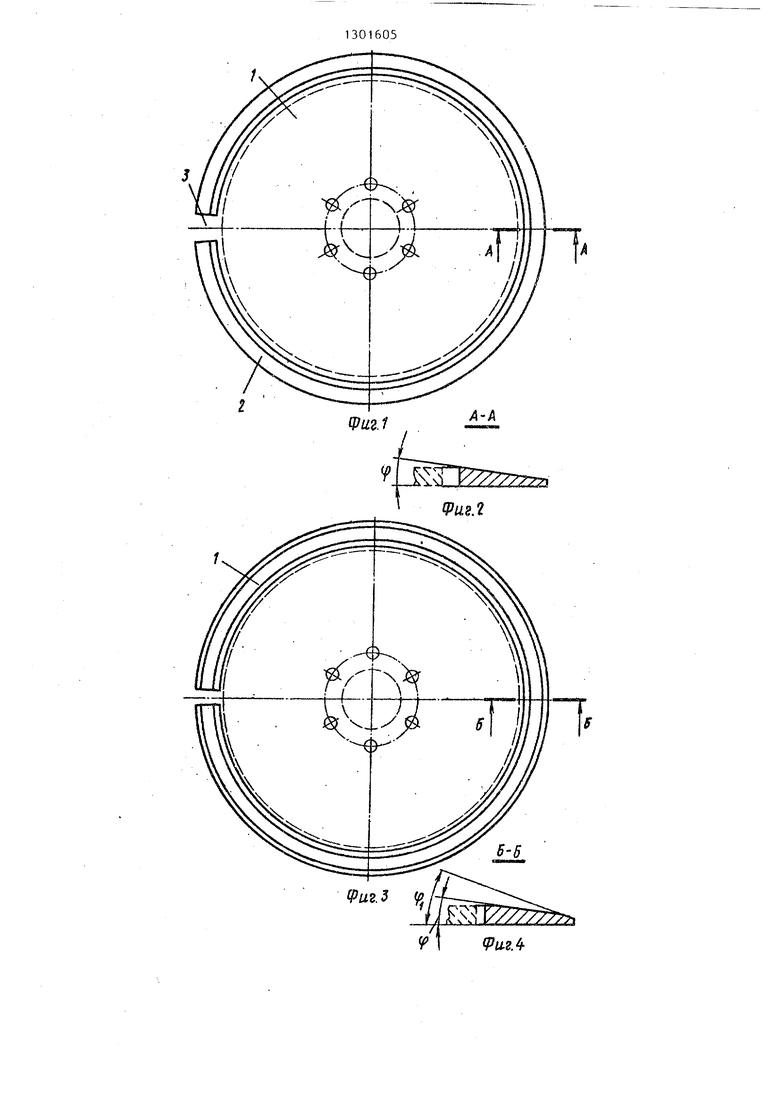

На фиг. 1 представлен кольцевой элемент после первой стадии деформации наружной кромки; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3-кольцевой элемент после второй деформации; на фиг. 4 - сечение Б-Б на фиг.3 н а фиг. 5 - кольцевой элемент после третьей стадии и сварки с деталью; на фиг. 6 - сечение В-В на фиг. 5.

Способ осуществляется с 1едующим образом.

Изношенные детали (диски) 1 обтачивают на токарном станке при помощи специального приспособления под один и тот же размер. Для восстановления дисков и,спользуют кольцевые элементы 2, снабженные разрезом 3, при этом внутренний диаметр кольцевого элемента выполняют большим, чем на- ружньй диаметр диска 1 после проточки. Ширину разреза 3 выбирают такой, чтобы при деформации кольцевого элемента 1 смыкание кромок разреза происходило при уменьшении его внутреннего диаметра до величины наружного диаметра диска 1.

Кольцевой элемент 2 может быть изготовлен любым известным способом, но наиболее целесообразньш является изготовление лутем прокатки ленты и полосы прямоугольного сечения чере валки, между которыми имеется клиновидный зазор. В этом случае на специальном гибочном станке путем пропускания полосовой стали через систему валков, между каждой дарой которы имеется клиновидный зазор одного и того же значения, изготавливают кольцевой элемент 2. При этом полосовая сталь подается из рулона при помощи подающих роликов гйбочнйго станка.

Мерная резка полосы производится при помощи специального отрезного станка в процессе гибки после каждого витка.

Таким образом, в процессе изготовления кольцевого элемента одновременно производят деформацию наружной кромки кольце вого элемента по

5

0

5

0

5

0

5

0

5

толщине с углом ср. Ширина зоны деформации не превышает ширину зоны заточ- ки будущего рабочего органа, но больше исходной толщины полосы. Далее производят вторую дополнительную прокатку, причем угол прокатки ср, должен быть значительно больше угла первой прокатки, а ширина зоны прокатки меньше. После этйй прокатки диаметр кольцевого элемента 2 уменьшается, в периферийной зоне создаются сжимающие напряжения, а во внутренней части оболочки - напряжения, стремящиеся к разжатию оболочки. При необходимости операцию деформации можно повторять, увеличивая при этом угол прокатки и уменьшая ширину деформируемой зоны.

После того как внутренний диаметр кольцевого элемента 2 станет равным наружному диаметру диска 1 и зазор 3 сомкнется, производят приварку кольцевого элемента 2 к диску 1, например, контактношовной сваркой.

После сварки производят заточку лезвия дисков, при этом слой металла периферийной зоны (венца) оболочки, где действуют напряжения сжатия, снимается полностью или частично и освобождают зону действия напряжения, стремящихся разжать оболочку. Это приводит к тому, что эти напряжения, действуя равномерно по всей наружной окружности диска (эти действия направлены диаметрально от центра диска к венцу), способствуют увеличению жесткости дисков и уменьшают степень коробления дисков. Действие этих напряжений усиливаются в процессе эксплуатации рабочих органов по мере уменьшения зоны дополнительной прокатки.

Пример, Производят восстановление рабочего органа - диска сошника.

Изношенные диски на токарном станке при помощи специального приспособления обтачивают под один и тот же размер ДОР-. 320tO,5 мм. На специальном гибочном станке путем пропускания полосовой стали марки 65Г шириной 15 мм и толщиной 2,5 мм через две пары валков, между каждой парий которых имеется клиновидный зазор одного и того же значения, изготавливают кольцевой элемент. Внутренний диаметр кольца ДgJ 380i2 мм, угол клина между валками ip 3°.

На этом же станке производят двойную дополнительную прокатку кольцевого элемента. Угол клина между первой парой валков дополнительной прокатки , ширина зоны прокатки 4 мм, Дв„ 3405:2 мм. Угол клина-между второй парой валков дополнительной прокатки , ширина зоны прокатки В„ 2 мм, Дв„ 32010,5 мм. .

Полосовую сталь подают из рулона при помощи подающих роликов гибочного станка. Мерную резку полосы производят при помощи специального отрезного станка в процессе гибки после каждого витка после окончательное калибровочной гибки.

Приварку оболочек к дискам по стыку проводят контактношовной сваркой с использованием пилообразной присадки. Для этого машина шовной сварки оборудована специальным приспособлением. На диск одевают оболочку и их устанавливают в приспособление. При этом на стык снизу и сверху размещают пилообразную присадку и производят сварку.

Режим сварки: ток 10 кА, усилие на электродах 6000-6500 Н, скорость.. сварки 1-1,2 м/мин, присадочная проволока 0,8Г2С 0 1,6 мм, усиления шва нет.

После сварки проводят заточку диска под угол 20°, наружньй диаметр диска составляет 350i2 мм.

Коробление (неплоскостность) дис- ка после заточки не превьшгает 2 мм при 3 мм по норме.

После опытной эксплуатации (300 га сева) только на 5% испытанных дисков, восстановленных предлагаемым способом коробление превьш1ает 3 мм против 45° у серийных (эталонных дисков).

Таким образом, предлагаемый способ восстановления деталей, использующих- си в качестве рабочих органов почвообрабатывающих машин позволяет значительно увеличить их межремонтный ресурс.

Формула изобретения

1.Способ восстановления деталей, преимущественно дисковых рабочих органов почвообрабатывающих машин, при котором удаляют изношенную рабочую

чАсть детали, изготавливают новую рабочую часть в виде кольцевого элемента, производят сборку и сварку кольцевого элемента с деталью и заточку рабочей части восстановленной детали на заданной ширине, отличающийся тем, что, с целью улучшения служебных характеристик детали за счет повышения ее жесткости, кольцевой элемент выполняют разрезным с внутренним диаметром большим, чем наружньй диаметр детали после удаления изношенной части, ч перед сваркой наружную кромку кольцевого элемента на ширине, не превышающей ширину зоны заточки,-но большей толщины, кольцевого элемента, деформируют по толщине, придавая ей в сечении форму клина.

2.Способ пп. 1,отличаю- щ и и с я тем, что деформации) наружной кромки кольцевого элемента по толщине выполняют в процессе его изготовления.

3.Способ по п. 1, отличаю- щ и и с я тем, что деформацию наружной кромки производят путем ее прокатки между клиновыми роликами.

4.Способ по п. 1, о т ли.ч а ю- щ и и с я тем, что деформацию на- .

ружной кромки производят за несколь ко переходов, уменьшая ширину зоны

деформации и увеличивая угол клина пни каждом переходе.

I(PU.2A

9иг,6

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2003 |

|

RU2241586C1 |

| Способ наплавки самозатачивающихся лезвий | 1987 |

|

SU1581499A1 |

| Способ восстановления деталей | 1979 |

|

SU789253A1 |

| Способ прокатки изделий | 1979 |

|

SU832852A1 |

| Способ нанесения износостойких покрытий на рабочую поверхность почворежущих деталей почвообрабатывающих машин | 2017 |

|

RU2697747C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛАПЫ КУЛЬТИВАТОРА С ОДНОВРЕМЕННЫМ УПРОЧНЕНИЕМ ЕЕ РАБОЧЕЙ ПОВЕРХНОСТИ | 2013 |

|

RU2540316C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И ОДНОВРЕМЕННОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ЛИСТОВОЙ СТАЛИ, ПОДВЕРГАЕМЫХ АБРАЗИВНОМУ ИЗНОСУ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ (ВАРИАНТЫ) | 2019 |

|

RU2718599C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛАП КУЛЬТИВАТОРОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2006 |

|

RU2325256C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛАП КУЛЬТИВАТОРОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2014 |

|

RU2566456C1 |

| Способ восстановления деталей | 1988 |

|

SU1648714A2 |

Изобретение относится к способам восстановления изношенных деталей с применением сварки и может быть использовано главным образом при восстановлении дисковых рабочих органов почвообрабатывающих машин. Целью настоящего изобретения является повы1пение служебных характеристик детали за счет повышения ее жесткости. Изношенный диск рабочего органа протачивают до заданного размера. Для восстановления используют кольцевые элементы с разрезом, внутренний диаметр которых больше наружного диаметра проточенного диска. Б процессе из готовления кольцевого элемента его наружную кромку деформируют по толшине (прокатывают на клин) на ширине, не превьш1ающей ширину зоны заточки, но большей, чем толщина кольцевого элемента. Олерапия деформации может повторяться несколько раз до тех пор, пока не сомкнется разрез в кольцевом элементе и его внутренний диаметр не станет равным наружному диаметру диска. Па калсдой последующей стадии деформа1у1И угол клина увеличивают и зону деформации сужают. ГотоБьц : кольцевой элемент приваривают к диску и затачивают. Остаточные напряжения, образовавшиеся в кольцевом элементе в результате деформации, повышают жесткость восстановленного диска и снижают короб- ;ление. 3 з.п. ф-лы, 6 ил. SS : о

| Авторское свидетельство СССР № 223963, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ восстановления деталей | 1979 |

|

SU789253A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-04-07—Публикация

1985-05-16—Подача