Изобретение относится к способам ремонта и восстановления изношенных деталей, конкретно к способам правки балок из низкоуглеродистых сталей. Кроме того, оно может найти применение в машиностроении при изготовлении этих деталей.

Известен способ правки металлических изделий нагревом путем поступательного перемещения электрической дуги вдоль зоны нагрева так, чтобы электрическая дуга одновременно с движением вдоль зоны нагрева перемещалась с постоянной линейной скоростью по окружности с диаметром, равным ширине зоны нагрева (а. с..№ 288923. Г.М. Волынкин. Способ безударной правки нагревом металлических изделий).

Такая правка может быть применена для тонкостенных деталей (облицовки, крыльев автомобилей, деталей кабины и др.), но из-за высокой температуры дуги возможны повреждения деталей (прожоги, дополнительное коробление и др.).

Кроме того, при правке этим способом не обеспечивается стабилизация формы деталей. Поэтому данный способ невозможно применить для правки рамных конструкций сельскохозяйственной техники, изготовленных Из низкоуглеродистых Ьталей.

Существует также способ термической правки сварных конструкций (а. с. № 1186318, Способ термической правки) путем нагрева деформированных участков деталей концентрированным источником тепла, который перемещают по спирали. При правке выпуклости конструкций его перемещают: от вершины выпуклости к ее основанию, а при правке вогнутости;ii от осТювания вогнутости к ее центру. Этот способ правки рекомендуется применять для удаления местных деформаций в листовых сварных конструкциях, преимущественно для устранения бухтивности обшивок, облицовок и т. д. Для конструкций толстостенных и изготоЁленных из низкоуглеродистых сталей его невозможно применить, так как это не предусмотрено в способе правки. Этот способ не предусматривает стабилизации формы детали, для создания больших остаС

xj

точных сжимающих напряжений в местах выпуклости или вогнутости их, например, закаляют, так как из-за высокой жесткости конструкций из толстостенных материалов для устранения деформаций нужны боль- шиё силовые воздействия.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому техническому решению является бпособ изготовления металлических форм. ; Этот способпредусматривает Наращивание наплавкой слоя металла, состоящего из нескольких параллельных сплошных полос определенной толщины в зависимости от требуемой кривизны. По сравнениюс выше- описанными аналогами способ-прототип имеет следующие преимущества: он применим для правки толстостенных изделий.

Вместе с тем данный способ имеет следующие недостатки.

а) Способ не предусматривает Операцию стабилизации формы детали после ее правки. .-;

б) Применить данный способ в произ- водстве невозможно, так как нет режимов правки: не сказано, с какой стороны наплавлять металл; со стороны вогнутости или выпуклости, как влияют параметры наплавленного слоя на правку: ширина, длина, количество слоев (толщина наращен- ного слоя), материал наращенного металла, способ наплавки.

Целью настоящего изобретения является повышение качества получения заданного профиля.

Поставленная цель достигается тем, что в предлагаемом способе изменения продольного профиля длинномерных деталей, преимущественно балок, как и в прототипе, в области кривизны наплавляют несколько параллельных сплошных полос металла, формируя из них слой, до придания требуемой формы изделию.

Способ отличается тем, что каждую полосу формируют из двух сварочных швов, наплавляемых вдоль изделия от основания выпуклости к ее вершине, а слой формируют, начиная с центральной полосы длиной, не более половины длины прогиба, и дополнительных полос, накладываемых до завер- шенйя правки, при этом дополнительные полосы выполняют аналогичным приемом и располагают симметрично относительно центральной, причем дополнительные полосы накладывают с перекрытием до поло- вины ширины предыдущих полос, при этим длина каждой дополнительной полосы короче предыдущей на 10...13%.

: Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что наплавку ведут, со стороны выпуклости детали электродом, обеспечивающим наращивание самозакаливаемого металла, с целью правки и одновременно стабилиза- . ции формы детали, перемещением электрода вдоль изделия от основания к центру выпуклости, длиной полосы, не более половины длины прогиба, причём по мере наложения слоев (количество слоев зависит от величины прогиба детали), каждую последующую, дополнительную полосу делают на, 10...13% короче предыдущей и укладывают ее аналогично первой центральной полосе симметрично относительно нее, с перекрытием по ширине до половины ширины предыдущей полосы.

Таким образом, предлагаемый способ соответствует критериям изобретения новизна.

Количество слоев наплавки зависит от величины прогиба детали и должно быть не более сеМЙ, ширина наплавки определяется шириной изделия. Ширина валика наплавки равна 2...3 диаметрам электрода, шаг наплавки должен обеспечивать перекрытие наращенных валиков.

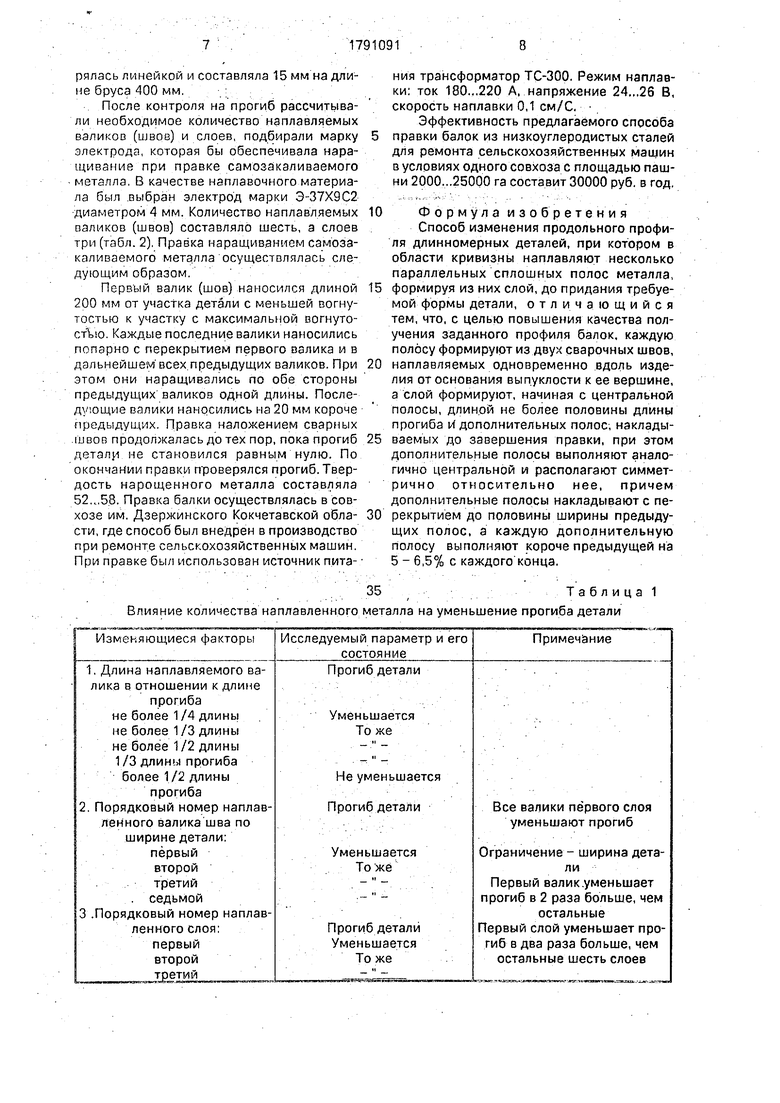

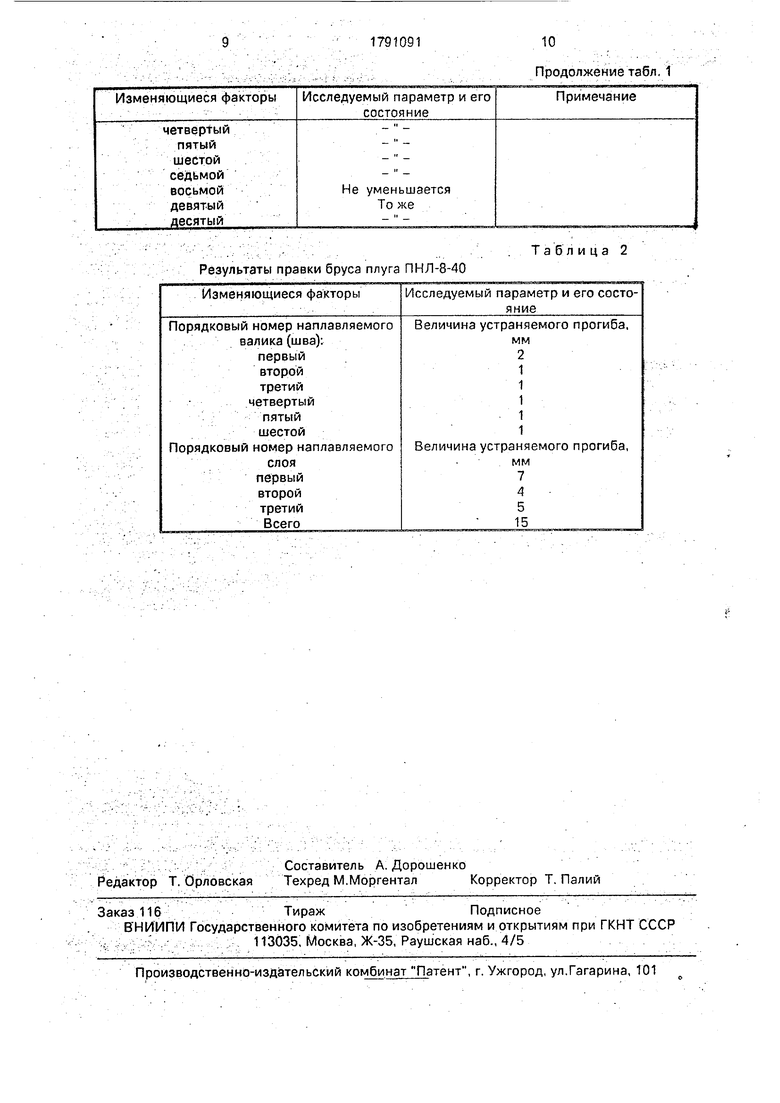

В результате такой наплавки происходит изгиб детали в сторону, противоположную первоначальному прогибу, т. е. правка изделия. Валики наращивают с перекрытием по всей ширине изделия до тех пор, пока прогиб на станет равным нулю. Если одного слоя наплавки для правки детали недостаточно, наплавляют по первому слою второй, по второму-третьей и т. д., но не более семи слоев (табл. 1). Обычно одного - трех слоев достаточно для устранения прогиба у любой длинномерной детали сельскохозяйственной техники.

. Наплавка электродом, обеспечивающим наложение самозакаливаёмого металла, имеющего следующий химсостав: С 0,45...3,9; Si 0,3...2,5; Мл 0,5...5,5; Сг 3,5...29; Мо 0,0...0,6; Ti 0,0...0.5: S 0,...0,5; Р 0...0.04 обеспечивает не только правку детали, но и стабилизацию ее формы. Если не обеспечивать стабилизацию формы детали, то после прав ки срабатывает эффект памяти металла и восстановленный прогиб может превысить исходный до правки, в некоторых случаях вдвое. Предлагаемый способ правки деталей осуществляется за счет создания управляемых сварочных деформаций. Сварочные деформации вызываются: неравномерным распределением температуры в сварочном изделии, литейной усадкой наплавленного металла, структурными изменениями металла в зоне воздействия дуги.

Электродуговая сварка (наплавка) характеризуется быстрым разогревом небольшого объема металла, который при расширении оказывает давление на прилегающий к нему нагретый металл. Это давле- 5 ние возрастает с повышением температуры и вызывает деформацию изделия, в данном случае управляемую.

После прекращения действия источника нагрева нагретые и наплавленные обье- 10 мы металла начнут охлаждаться и уменьшаться в объеме, при этом охлаждающийся металл восстанавливает свои упругие свойства и, уменьшая свой объем, будут стягивать прилегающие слои металла, вы- 15 зывая деформацию изделия. Как показал эксперимент (табл. 1) длина первого шва должна быть не более 1/2 прогиба. Наложение швов большей длины не оказывает влияния на деформацию изделия.20

Последующие валики накладываются с .обеих сторон первого валика одинаковой длины поочерёдно. Каждая пара швов должна быть короче предыдущей на 10...13%. Наложение валиков должно идти от участка 25 изделия с меньшей вогнутостью к участку с максимальной (большей) вогнутостью. Такой режим обеспечивает равномерную правку всего изделия. Если не выдерживать ; предложенный режим правки по длине 30 швов (валиков), то возможен перегиб детали в обратную сторону на участках с малым исходным прогибом, а в зоне максимального первоначального изгиба изделия будет еще не выправлено. При петлевом движе- 35 нии электрода во время наложения валиков обеспечивается наибольший модельный прогрев детали и, следовательно, наибольшая управляемая деформация изделия и гарантийная температура под самозакали- 40 вание шва с целью фиксации формы детали после правки.

-.-. Следует отметить, что металл электрода подается в сварочную ванну в жидком со- 45 стоянии. При затвердевании этот металл, охлаждаясь, сокращается в объеме. Так как он уже органически связан с основным металлом, то его усадка, которую предусмат- ривает основной металл, вызывает 50 появление внутренних напряжений. Чем больше объем наплавленного металла, тем больше внутренние напряжения. Литейная усадка зависит, главным образом, от количества наплавленного металла. Однако, как 55 показал эксперимент (табл. 1), количество слоев наплавки при продольном положении

/швов должно быть не более семи с шагом наплавки, обеспечивающим перекрытие валиков. Увеличение количества слоев более

семи не оказывает влияния на деформацию детали, а следовательно, нецелесообразно.

Нагрев металла до высоких температур и его последующее быстрое охлаждение вызывает в нем также структурные превращения, которые сопровождаются объемными изменениями. Изменение объемов вызывает в детали дополнительные деформации, хотя при сварке низкоуглеродистых сталей они и незначительные. Все перечисленные факторы, суммируясь, определяют окончательно деформацию изделия в данном случае при его правке.

Заявляемый способ правки длинномерных изделий из низкоуглеродистых сталей по сравнению с прототипом обладает следующими преимуществами:

1. Предусматривает неоднократную правку изделия. 2. Способ предусматривает стабилизацию формы детали во время правки наложением валиков (швов) из самозакаливаемого металла.. 3. Способ предусматривает режимы правки, что обеспечивает возможность его применения в производстве.

Таким образом, существенными отличительными признаками, обеспечивающими положительный эффект изобретения являются: перемещение электрода во время наплавки с постоянной линейной скоростью, например, петлевым способом в направлении от основания к центру вогнутости, длина шва не более 1/2 длины прогиба, каждый последующий шов должен быть короче предыдущего на 10.,.13%, количество слоев наплавки не более семи с шагом наплавки, обеспечивающим перекрытие наращенных валиков, наплавка должна осуществляться самозакаливаемым материалом.

Эти признаки, по имеющимся сведениям, ранее не известны в области правки длинномерных изделий из низкоуглеродистых сталей. В целом совокупность указанных отличительных признаков, присущих предлагаемому техническому решению, обеспечивают достижение цели изобретения. По сведениям заявителя, данная совокупность отличительных признаков, находящихся в функциональном единстве, предлагается впервые и в технике неизвестна, что дает основание считать предложенное техническое решение обладающим существенными отличиями.

Пример осуществления способа.

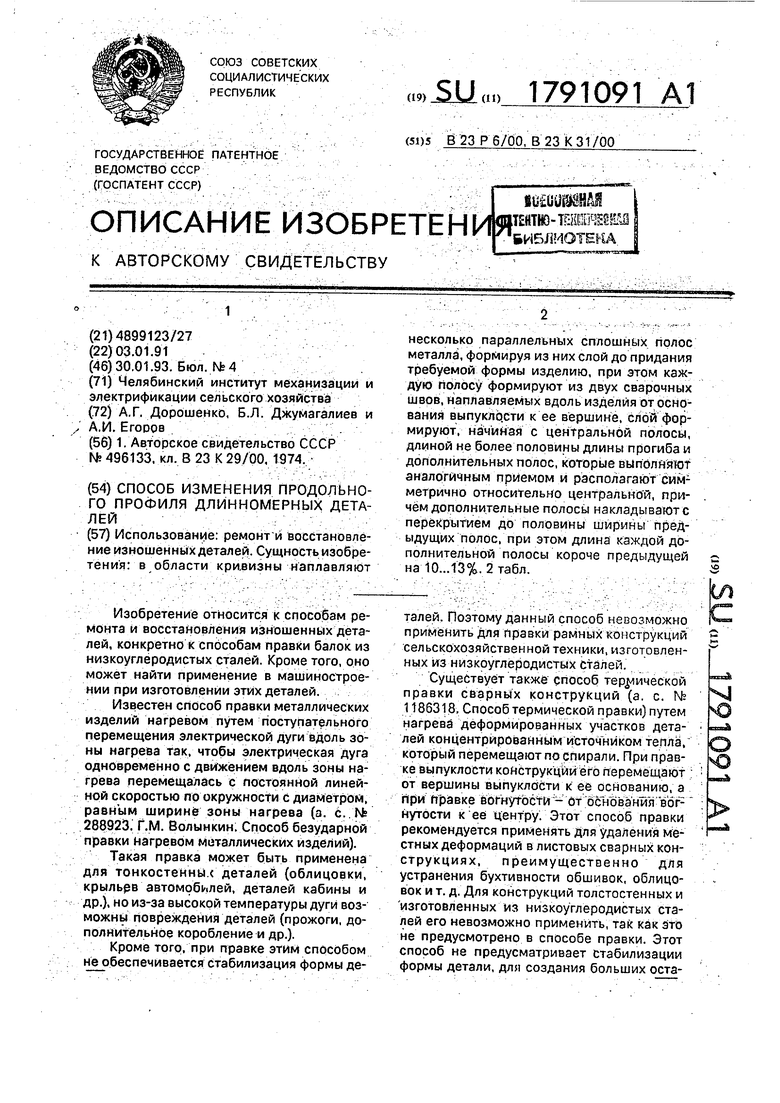

Правке предлагаемым способом подвергалась балка (брус плуга ПНЛ-8-40) сечением 150 150 v 10 из стали 097С длиной 7000 мм. Стрела прогиба до правки при установке балки на проверочной плите замерялась линейкой и составляла 15 мм на длине бруса 400 мм...-.;

После контроля на прогиб рассчитывали необходимое количество наплавляемых валиков (швов) и слоев, подбирали марку электрод., которая бы обеспечивала наращивание при правке самозакзливаемого металла. В качестве наплавочного материала был .выбран электрод марки Э-37Х9С2 диаметром 4 мм. Количество наплавляемых валиков (швов) составляло шесть, а слоев три (табл. 2), Правка наращиванием сзмоза- каливаемого мета.лла осуществлялась следующим образом. .

Первый валик (шов) наносился длиной 200 мм от участка детали с меньшей вогнутостью к участку с максимальной вогнутостью. Каждые последние валики наносились попарно с перекрытием первого валика и в дальнейшем всех.предыдущих валиков. При этом они наращивались по обе стороны предыдущих валиков одной длины. Последующие валики наносились на 20 мм короче предыдущих. Правка наложением сварных .швов продолжалась до тех пор, пока прогиб детал не становился равным нулю. По окончании правки проверялся прогиб. Твердость нарощенного металла составляла 52.,.5.8. Правка балки осуществлялась в совхозе им. Дзержинского Кокчетавской обла- сти, где способ был внедрен в производство при ремонте сельскохозяйственных машин. При правке был использован источник пита-

ния трансформатор ТС-300. Режим наплавки: ток 180..,220 А, напряжение 24.„26 В, скорость наплавки 0,1 см/С.

Эффективность предлагаемого способа правки балок из низкоуглеродистых сталей для ремонта сельскохозяйственных машин в условиях одного совхоза с площадью пашни 2Q00...25000 га составит 30000 руб. в год.

Формул а изобретени я Способ изменения продольного профиля длинномерных деталей, при котором в области кривизны наплавляют несколько параллельных сплошных полос металла, формируя из них слой, до придания требуемой формы детали, отличающийся тем, что, с целью повышения качества получения заданного профиля балок, каждую полосу формируют из двух сварочных швов, наплавляемых одновременно вдоль изделия от основания выпуклости к ее вершине, а слой формируют, начиная с центральной полосы, длиной не более половины длины прогиба и дополнительных полос, накладываемых до завершения правки, при этом дополнительные полосы выполняют аналогично центральной и располагают симметрично относительно нее, причем дополнительные полосы накладывают с перекрытием до половины ширины предыдущих полос, а каждую дополнительную полосу выполняют короче предыдущей на 5 - 6,5% с каждого конца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ КОНТАКТНОЙ ПОВЕРХНОСТИ ОПОРНОЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ | 2009 |

|

RU2404321C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1997 |

|

RU2110378C1 |

| ИЗГОТОВЛЕНИЕ ЧАСТИ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ ПРИ ПОМОЩИ СПОСОБА MIG С ПУЛЬСИРУЮЩИМ ТОКОМ И ПУЛЬСИРУЮЩЕЙ ПОДАЧЕЙ ПРОВОЛОКИ | 2009 |

|

RU2505384C2 |

| Способ дуговой наплавки конусов и чаш загрузочных устройств | 1990 |

|

SU1763121A1 |

| СПОСОБ НАПЛАВКИ ЭЛЕКТРОДНОЙ ЛЕНТОЙ | 1997 |

|

RU2140835C1 |

| Способ многоэлектродной наплавки | 1989 |

|

SU1756054A1 |

| Способ электродуговой широкослойной наплавки под флюсом износостойкого покрытия на цилиндрическую трубу | 2020 |

|

RU2739934C1 |

| СПОСОБ НАПЛАВКИ | 1996 |

|

RU2112632C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2069129C1 |

| СПОСОБ УПРОЧНЯЮЩЕГО ВОССТАНОВЛЕНИЯ ПЛУЖНОГО ЛЕМЕХА | 2013 |

|

RU2544214C2 |

Использование: ремонт и восстановление изношенных деталей. Сущность изобретения: в области кривизны наплавляют несколько параллельных сплошных полос металле, формируя из них слой до придания требуемой формы изделию, при этом каждую Полосу формируют из двух сварочных швов, наплавляемых вдоль изделия от основания выпукло.сти к ее вершине, слой формируют, начиная с центральной полосы, длиной не более половины длины прогиба и дополнительных полос, которые выполняют аналогичным приемом и располагают сим1 метрично относительно центральной, причём дополнительные полосы накладывают с перекрытием до половины ширины предыдущих полос, при этом длина каждой дополнительной полосы короче предыдущей на 10...13%. 2 табл.

35Т а б л и ц а 1 Влияние количества наплавленного металла на уменьшение прогиба детали

Изменяющиеся факторы

Исследуемый параметр и его состояние

прогиба

не более 1/4 длины

не более 1/3 длины

не более 1/2 длины

1/3 длины прогиба

более 1/2 длины

прогиба

. Порядковый номер наплавленного валика шва по ширине детали: первый второй третий . седьмой

.Порядковый номер наплавленного слоя: первый второй третий.

Прогиб детали

Уменьшается То же

Не уменьшается Прогиб детали

Уменьшается То же

Прогиб детали

Уменьшается

То же

Примечание

Все валики первого слоя уменьшают прогиб

Ограничение - ширина детали

Первый валик.уменьшает прогиб в 2 раза больше, чем

остальные

Первый слой уменьшает прогиб в два раза больше, чем остальные шесть слоев

Изменяющиеся факторы

Исследуемый параметр и его состояние

Не уменьшается То же

Результаты правки бруса плуга ПНЛ-8-40

Изменяющиеся факторы

Порядковый номер наплавляемого

валика (шва):

первый

второй

третий

четвертый

пятый

шестой

Порядковый номер наплавляемого

слоя

первый

второй

третий

Всего

Продолжение табл. 1

Примечание

Таблица 2

Исследуемый параметр и его состояние

Величина устраняемого мм

2

1

1

1

1

1

Величина устраняемого мм

7

4

5

15

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления металлических форм | 1974 |

|

SU496133A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-01-30—Публикация

1991-01-03—Подача