Изобретение относится к сварке, а именно к конструкции устройств для наплавки внутренних поверхностей деталей с одновременной их обработкой до номинального размера, и может быть применено при восстановлении изношенных деталей.

Цель изобретения - повышение качества восстановления.

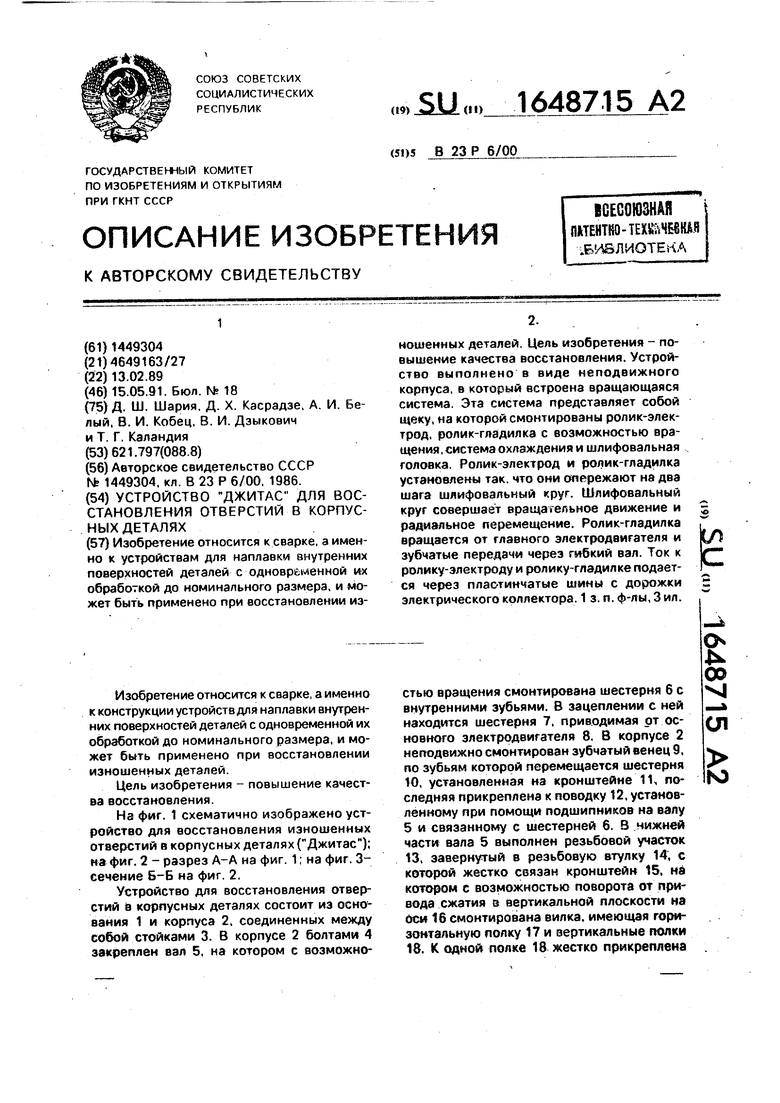

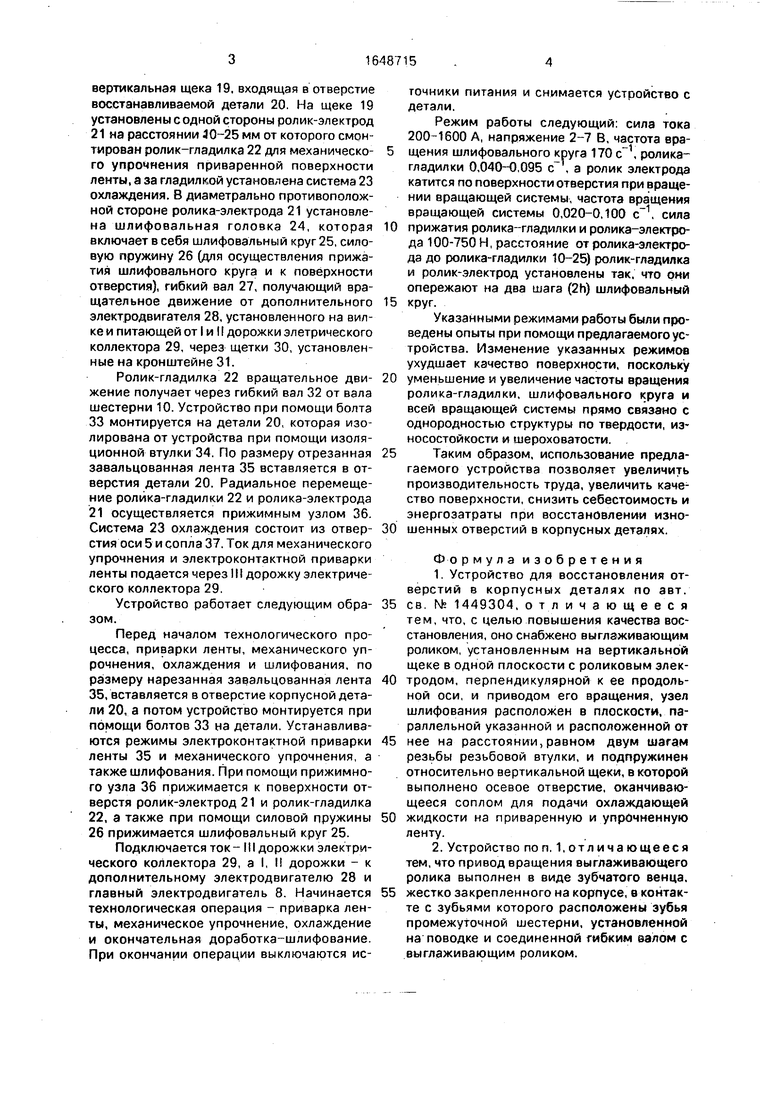

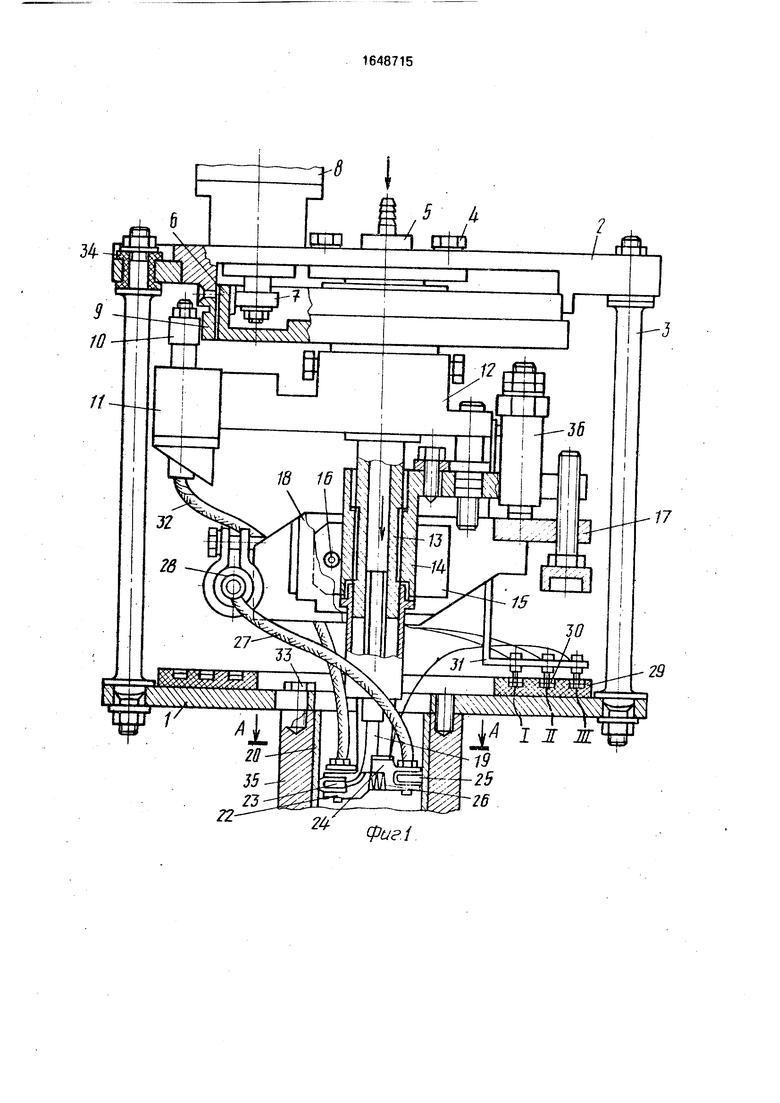

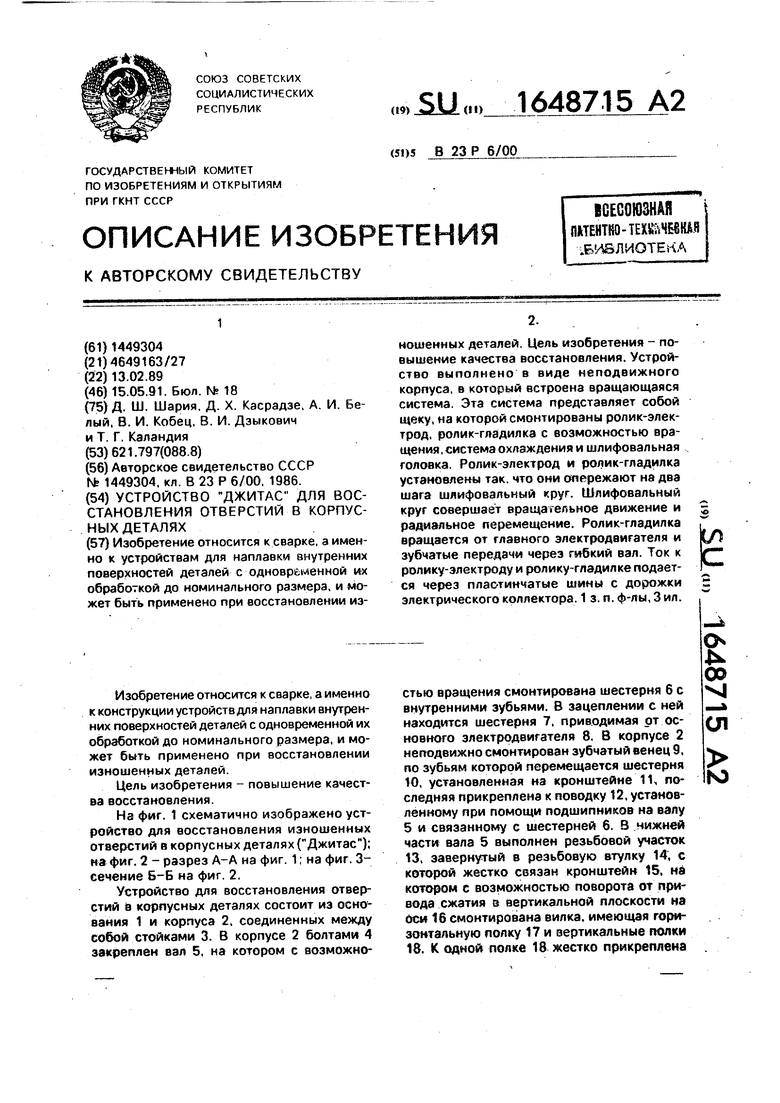

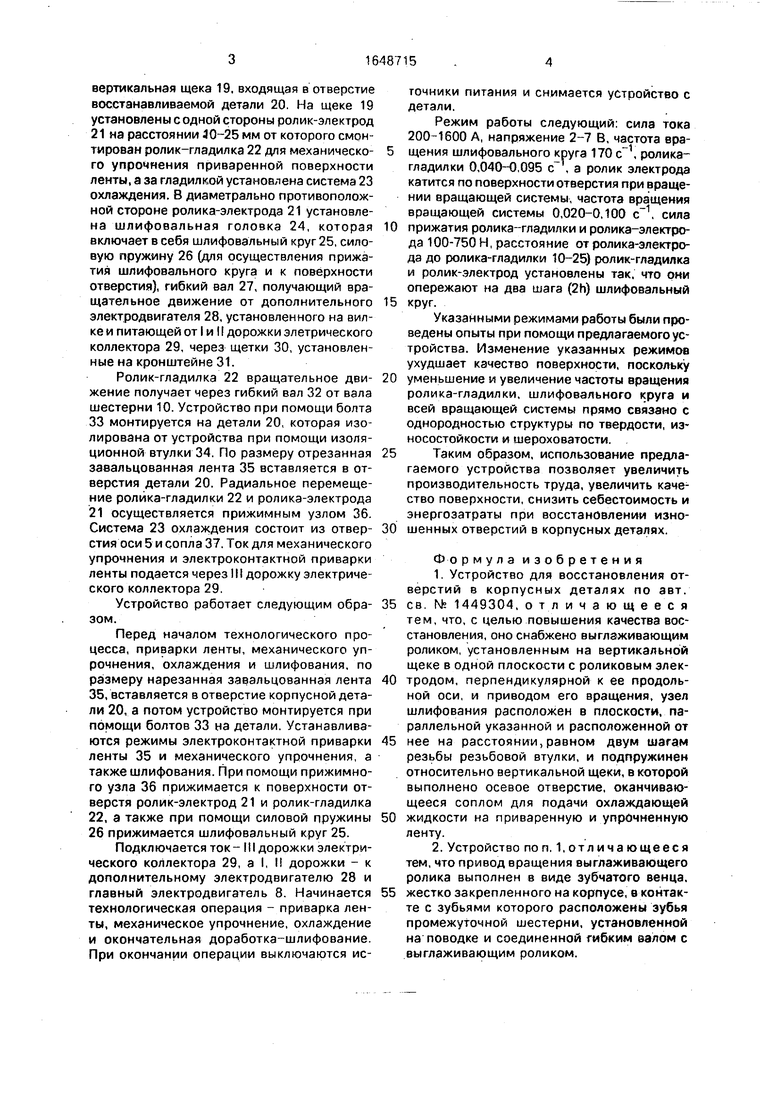

На фиг. 1 схематично изображено устройство для восстановления изношенных отверстий в корпусных деталях (Джитас); на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3- сечение Б-Б на фиг. 2,

Устройство для восстановления отверстий в корпусных деталях состоит из основания 1 и корпуса 2, соединенных между собой стойками 3. В корпусе 2 болтами 4 закреплен вал 5, на котором с аозможностью вращения смонтирована шестерня 6 с внутренними зубьями. В зацеплении с ней находится шестерня 7, приводимая от основного электродвигателя 8. В корпусе 2 неподвижно смонтирован зубчатый венец 9, по зубьям которой перемещается шестерня 10, установленная на кронштейне 11, последняя прикреплена к поводку 12, установленному при помощи подшипников на валу 5 и связанному с шестерней 6. 8 нижней части вала 5 выполнен резьбовой участок 13, завернутый в резьбовую втулку 14, с которой жестко связан кронштейн 15. на котором с возможностью поворота от привода сжатия в вертикальной плоскости на оси 16 смонтирована вилка, имеющая горизонтальную полку 17 и вертикальные полки 18. К одной полке 18 жестко прикреплена

Os

оо

VI

СЛ

ГО

вертикальная щека 19, входящая в отверстие восстанавливаемой детали 20. На щеке 19 установлены с одной стороны ролик-электрод 21 на расстоянии ЛО-25 мм от которого смонтирован ролик-гладилка 22 для механическо- го упрочнения приваренной поверхности ленты, а за гладилкой установлена система 23 охлаждения. В диаметрально противоположной стороне ролика-электрода 21 установлена шлифовальная головка 24, которая включает в себя шлифовальный круг 25, силовую пружину 26 (для осуществления прижатия шлифовального круга и к поверхности отверстия), гибкий вал 27, получающий вращательное движение от дополнительного электродвигателя 28, установленного на вилке и питающей от I и II дорожки элетрического коллектора 29, через щетки 30, установленные на кронштейне 31.

Ролик-гладилка 22 вращательное дви- жение получает через гибкий вал 32 от вала шестерни 10. Устройство при помощи болта 33 монтируется на детали 20, которая изолирована от устройства при помощи изоляционной втулки 34. По размеру отрезанная завалыдованная лента 35 вставляется в отверстия детали 20. Радиальное перемещение ролика-гладилки 22 и ролика-электрода 21 осуществляется прижимным узлом 36. Система 23 охлаждения состоит из отвер- стия оси 5 и сопла 37. Ток для механического упрочнения и электроконтактной приварки ленты подается через III дорожку электрического коллектора 29.

Устройство работает следующим обра- зом.

Перед началом технологического процесса, приварки ленты, механического упрочнения, охлаждения и шлифования, по размеру нарезанная завальцованная лента 35, вставляется в отверстие корпусной детали 20, а потом устройство монтируется при помощи болтов 33 на детали. Устанавливаются режимы электроконтактной приварки ленты 35 и механического упрочнения, а также шлифования. При помощи прижимного узла 36 прижимается к поверхности от- верстя ролик-электрод 21 и ролик-гладилка 22, а также при помощи силовой пружины 26 прижимается шлифовальный круг 25.

Подключается ток- III дорожки электрического коллектора 29, а I, I дорожки - к дополнительному электродвигателю 28 и главный электродвигатель 8. Начинается технологическая операция - приварка ленты, механическое упрочнение, охлаждение и окончательная доработка-шлифование. При окончании операции выключаются источники питания и снимается устройство с детали.

Режим работы следующий: сила тока 200-1600 А, напряжение 2-7 В, частота вращения шлифовального круга 170 , ролика- гладилки 0,040-0,095 с , а ролик электрода катится по поверхности отверстия при вращении вращающей системы, частота вращения вращающей системы 0,020-0,100 , сила прижатия ролика-гладилки и ролика-электрода 100-750 Н, расстояние от ролика-электрода до ролика-гладилки 10-25) ролик-гладилка и ролик-электрод установлены так. что они опережают на два шага (2п) шлифовальный круг.

Указанными режимами работы были проведены опыты при помощи предлагаемого устройства. Изменение указанных режимов ухудшает качество поверхности, поскольку уменьшение и увеличение частоты вращения ролика-гладилки, шлифовального круга и всей вращающей системы прямо связано с однородностью структуры по твердости, износостойкости и шероховатости.

Таким образом, использование предлагаемого устройства позволяет увеличить производительность труда, увеличить качество поверхности, снизить себестоимость и энергозатраты при восстановлении изношенных отверстий в корпусных деталях.

Формула изобретения 1 Устройство для восстановления отверстий в корпусных деталях по авт. ев № 1449304, отличающееся тем, что, с целью повышения качества восстановления, оно снабжено выглаживающим роликом, установленным на вертикальной щеке в одной плоскости с роликовым электродом, перпендикулярной к ее продольной оси, и приводом его вращения, узел шлифования расположен в плоскости, параллельной указанной и расположенной от нее на расстоянии,равном двум шагам резьбы резьбовой втулки, и подпружинен относительно вертикальной щеки, в которой выполнено осевое отверстие, оканчивающееся соплом для подачи охлаждающей жидкости на приваренную и упрочненную ленту.

2. Устройство по п. 1, отлича ющееся тем, что привод вращения выглаживающего ролика выполнен в виде зубчатого венца, жестко закрепленного на корпусе, в контакте с зубьями которого расположены зубья промежуточной шестерни, установленной на поводке и соединенной гибким залом с выглаживающим роликом.

J

(puet

22

37

Редактор Ю.Середа

Фиг.3

Составитель А.Ануфриева Техред М.МоргенталКорректор М.Максимишинец

1648715

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки отверстий | 1986 |

|

SU1428540A1 |

| Устройство для восстановления отверстий в корпусных деталях | 1986 |

|

SU1449304A1 |

| Устройство для обработки отверстий | 1985 |

|

SU1225770A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1998 |

|

RU2133183C1 |

| Рельсошлифовальное устройство | 1989 |

|

SU1703767A1 |

| Устройство для шлифования деталей из древесины | 1983 |

|

SU1094725A1 |

| УСТРОЙСТВО для снятия ФАСОК НА ДЕТАЛЯХ С ПРЕРЫВИСТОЙ ПОВЕРХНОСТЬЮ | 1973 |

|

SU384654A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПАР ТРЕНИЯ ИНТЕГРАЛЬНЫХ РУЛЕВЫХ МЕХАНИЗМОВ С ГИДРОУСИЛИТЕЛЕМ РУЛЯ | 2010 |

|

RU2476300C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ НА ШЛИФОВАЛЬНЫЙ КАМЕНЬ | 1970 |

|

SU270449A1 |

| Устройство для определения динамических характеристик абразивного инструмента | 1982 |

|

SU1146179A1 |

Изобретение относится к сварке, а именно к устройствам для наплавки внутренних поверхностей деталей с одновременной х обработкой до номинального размера, и может быть применено при восстановлении иэ2. ношенных деталей. Цель изобретения - повышение качества восстановления. Устройство выполнено в виде неподвижного корпуса, в который встроена вращающаяся система. Эта система представляет собой щеку, на которой смонтированы ролик-электрод, ролик-гладилка с возможностью вращения, система охлаждения и шлифовальная головка. Ролик-электрод и ролик-гладилка установлены так. что они опережают на два шага шлифовальный круг. Шлифовальный круг совершает вращательное движение и радиальное перемещение. Ролик-гладилка вращается от главного электродвигателя и зубчатые передачи через гибкий вал. Ток к ролику-электроду и ролику-гладилке подается через пластинчатые шины с дорожки электрического коллектора. 1 з. п. ф-яы, 3 ил.

| Устройство для восстановления отверстий в корпусных деталях | 1986 |

|

SU1449304A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-05-15—Публикация

1989-02-13—Подача