Изобретение относится к сварке, а именно к конструкции устройств для наплавки внутренних поверхностей деталей с одновременной их обработкой до номинального размера и может быть применено при восстановлении, изношенных деталей.

Цель изобретения - расширение технологических возможностей за счет обеспечения плавной регулировки шага осевого перемещения.

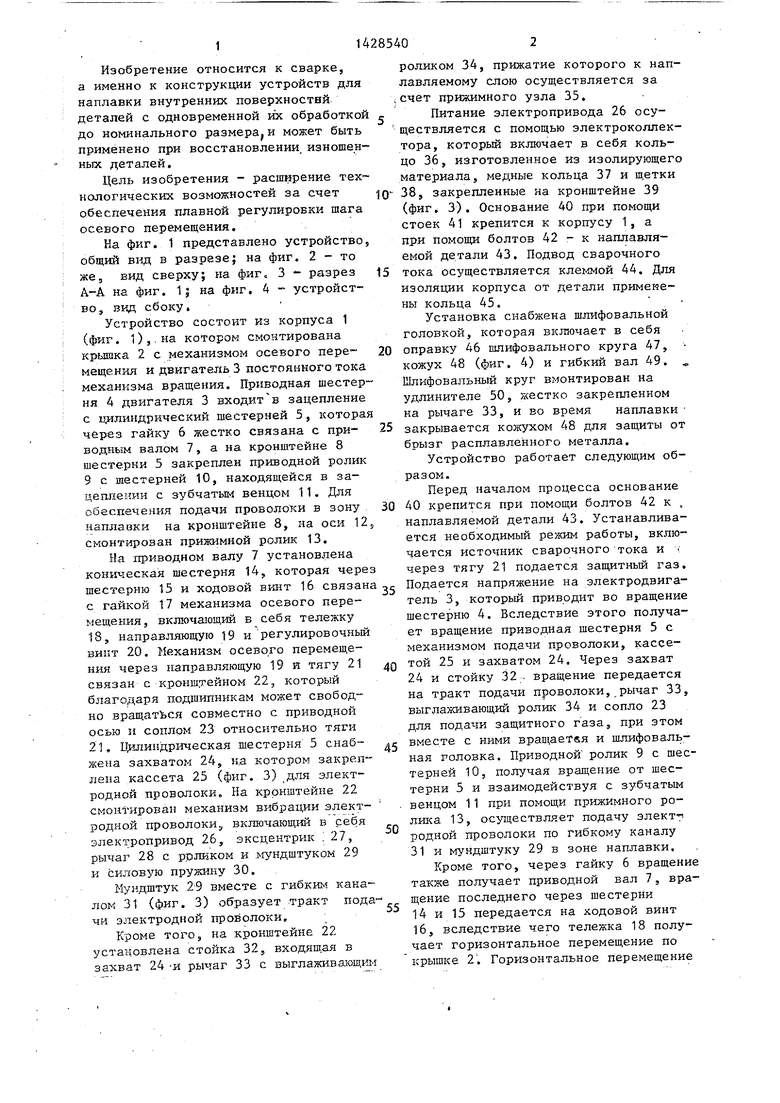

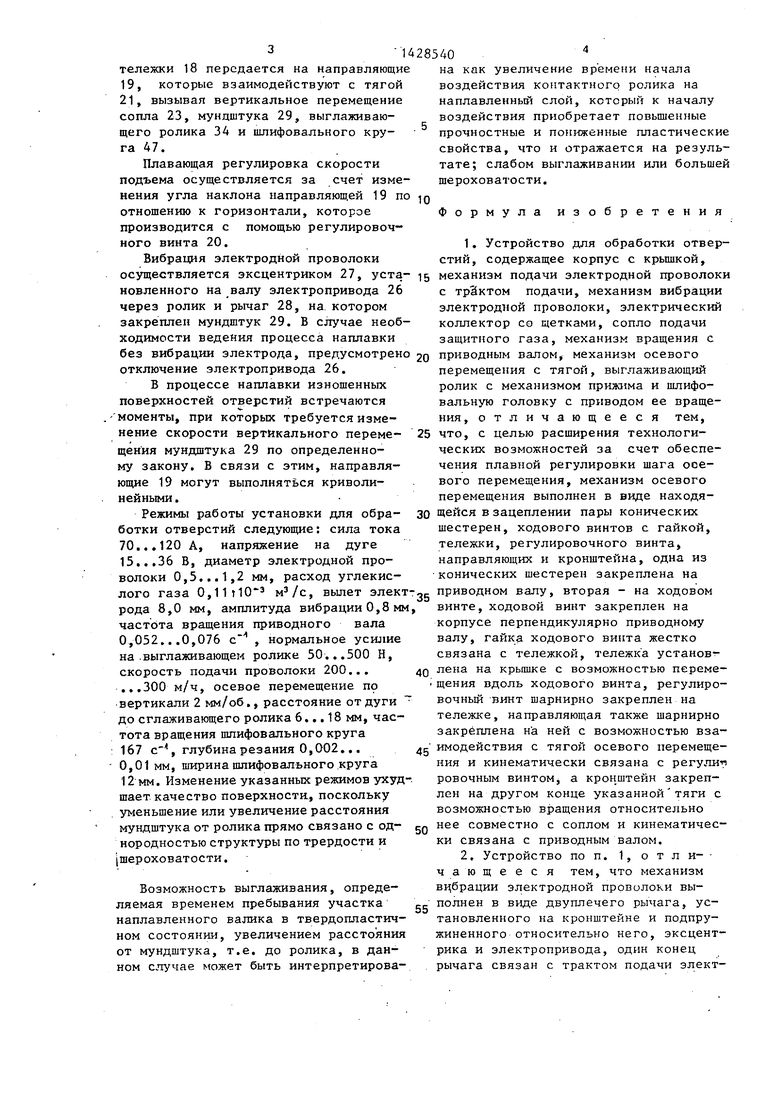

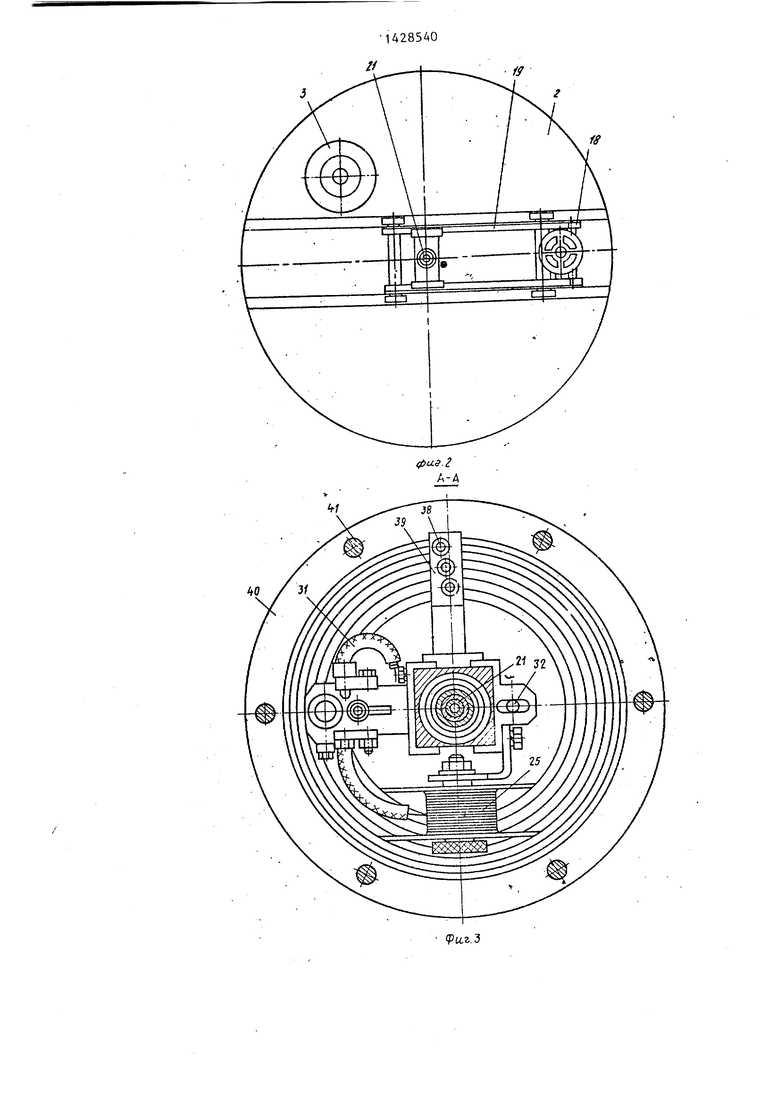

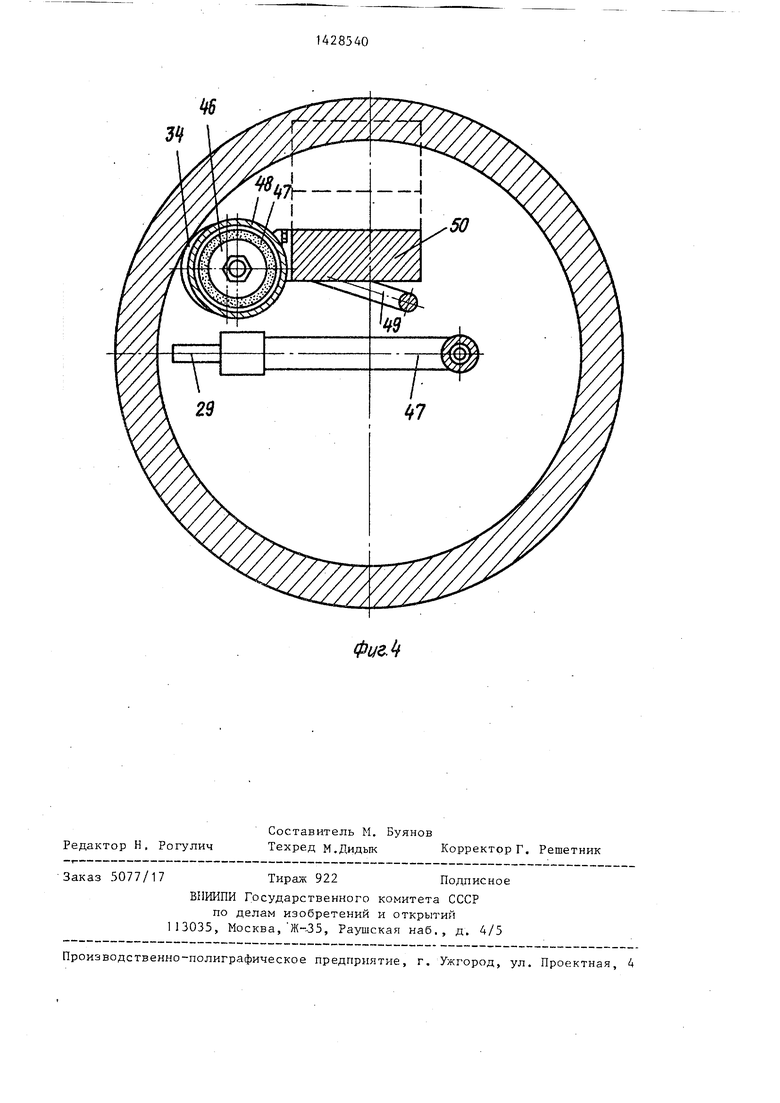

На фиг. 1 представлено устройство, общий вид в разрезе; на фиг, 2 - то же, вид сверху; на фиг, 3 - разрез А-А на фиг, 1; на фиг. 4 - устройство j вид сбоку.

Устройство состоит из корпуса 1 (фиг. 1),.на котором смонтирована крышка 2 с механизмом осевого перемещения и двигатель 3 постоянного тока механизма вращения. Приводная шестерня 4 двигателя 3 входит в зацепление с цилиндрический шестерней 5, которая через гайку 6 жестко связана с при- водньнм валом 7, а на кронштейне 8 шестерни 5 закреплен приводной ролик 9 с шестерней 10, находящейся в зацеплении с зубчатым венцом 11. Для обеспечения подачи проволоки в зону . наплавки на кронштейне 8, на оси 12; смонтирован прижимной ролик 13,

На приводном валу 7 установлена коническая шестерня 14, которая через

роликом 34, прижатие которого к наплавляемому слою осуществляется за Счет прижимного узла 35.

Питание электропривода 26 осу- ществляется с помощью электроколлектора, который включает в себя кольцо 36, изготовленное из изолирующего материала, медные кольца 37 и щетки

38, закрепленные на кронштейне 39 (фиг. 3), Основание 40 при помощи стоек 41 крепится к корпусу 1, а при помощи болтов 42 - к наплавляемой детали 43. Подвод сварочного

тока осз ществляется клег-мой 44. Для изоляции корпуса от детали применены кольца 45,

Установка снабжена шлифовальной головкой, которая включает в себя

оправку 46 шлифовального круга 47, кожух 48 (фиг. 4) и гибкий вал 49. „ Шлифовальный круг вмонтирован на удлинителе 50, жестко закрепленном на рычаге 33, и во время наплавки

закрывается кожухом 48 для защиты от брызг расплавленного металла.

Устройство работает следующим образом.

Перед началом процесса основание

40 крепится при помощи болтов 42 к , наплавляемой детали 43. Устанавливается необходимый режим работы, включается источник сварочного тока и ; через тягу 21 подается заш;итиый газ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки отверстий | 1985 |

|

SU1225770A1 |

| Устройство для подачи электроднойпроволоки | 1973 |

|

SU508355A1 |

| Двухэлектродная сварочная головка | 1980 |

|

SU910385A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ МНОГОДУГОВОЙСВАРКИ | 1968 |

|

SU221873A1 |

| "Устройство "Джитас" для восстановления отверстий в корпусных деталях" | 1989 |

|

SU1648715A2 |

| АВТОМАТ ДЛЯ ВИБРОДУГОВОЙ НАПЛАВКИ | 1972 |

|

SU348311A1 |

| Устройство для автоматической электродуговой сварки прямолинейных швов ограниченной длины | 1975 |

|

SU605708A1 |

| Устройство для дуговой сваркиС КОлЕбАНияМи элЕКТРОдА | 1977 |

|

SU795809A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ПЛИТ | 1993 |

|

RU2065806C1 |

| Головка для вибродуговой наплавки | 1975 |

|

SU556009A2 |

Изобретение относится к области сварки, в частности к устройствам для обработки отверстий, и может найти применение при восстановлении изношенных отверстий в корпусньсх; деталях с применением наплавки с одновременным сглаживанием и последующим шлифованием восстановленных стенок отверстия, а также при электроконтактной наплавке с последующим шлифованием. Целью изобретения является расширение технологических возмож.ностей. Для этого шлифовальная головка вмонтирована на кронштейне сглаживающей головки, причем эта головка включает шлифовальный камень, гибкий вал. Вращение шлифовальный камень получает от электромеханизма вибрации через гибкий вал. 111лифоваль- ная головка установлена с возможностью радиального перемещения. Вращение и осевое перемещение она получает вместе с наплавочной и сглаживающей головками. Плавное регулирование скорости подъема наплавочной, сглаживающей и шлифовальной головок осуществляется тележкой, которая взаимодействует с полой тягой от конической передачи с ходовым винтом и направляющими за счет изменения угла наклона направляющргх по отношению к горизонтали крышки аппарата. Для ограничения амплитуды колебаний мундштука с электродной проволокой рычаг с роликом подпружинен в направлении колебанийо При пропускании через сглаживающий ролик тока осуществляется электроконтактная наплавка. Усилия прижатия сглаживающего ролика и шлифовального камня к поверхности осуществляются за счет прижимного узла. 4 3.п. ф-лы, 4 ил. (€ сл 4 to оо СП

шестерню 15 и ходовой винт 16 связана Подается напряжение на электродвигас гайкой 17 механизма осевого перемещения, включающий в себя тележку 18, направляющую 19 и регулировочный виит 20. Механизм осевого перемещения через направляющую 19 и тягу 21 связан с кронштейном 22, который благодаря подшипникам может свободно вращаться совместно с приводной осью и соплом 23 относительно тяги 21, Цилиндрическая шестерня 5 снабжена захватом 24, н.а котором закреплена кассета 25 (фиг. 3) для электродной проволоки. На кронштейне 22 смонтирован механизм вибрации электродной проволоки., включающий в себя электропривод 26, эксцентрик . 27, рычаг 28 с ррлкком и гундштуком 29 и силовую пружину 30.

Мундштук 29 вместе с гибким каналом 31 (фиг. 3) образует .тракт подачи электродной тфоволоки.

Кроме того, на кронштейне 22 установлена стойка 32, входяш.ая в захват 24 -и рычаг 33 с выглаживающИ

40

45

50

55

тель 3, который приводит во вращение шестерню 4. Вследствие этого получает вращение приводная шестерня 5 с механизмом подачи проволоки, кассетой 25 и захватом 24. Через захват 24 и стойку 32 . вращение передается на тракт подачи проволоки, рычаг 33, выглаживающий ролик 34 и сопло 23 для подачи защитного газа, при этом вместе с ними вращаетвя и шлифовальная роловка. Приводной ролик 9 с шестерней 10, получая вращение от шестерни 5 и взаимодействуя с зубчатым венцом 11 при помощи прижимного ролика 13, осуществляет подачу элект-п родной проволоки по гибкому каналу 31 и мундштуку 29 в зоне наплавки.

Кроме того, через гайку 6 вращение также получает приводной вал 7, вращение последнего через шестерни 14 и 15 передается на ходовой винт 16, вследствие чего тележка 18 получает горизонтальное перемещение по крышке 2. Горизонтальное перемещение

Подается напряжение на электродвига

тель 3, который приводит во вращение шестерню 4. Вследствие этого получает вращение приводная шестерня 5 с механизмом подачи проволоки, кассетой 25 и захватом 24. Через захват 24 и стойку 32 . вращение передается на тракт подачи проволоки, рычаг 33, выглаживающий ролик 34 и сопло 23 для подачи защитного газа, при этом вместе с ними вращаетвя и шлифовальная роловка. Приводной ролик 9 с шестерней 10, получая вращение от шестерни 5 и взаимодействуя с зубчатым венцом 11 при помощи прижимного ролика 13, осуществляет подачу элект-п родной проволоки по гибкому каналу 31 и мундштуку 29 в зоне наплавки.

Кроме того, через гайку 6 вращение также получает приводной вал 7, вращение последнего через шестерни 14 и 15 передается на ходовой винт 16, вследствие чего тележка 18 получает горизонтальное перемещение по крышке 2. Горизонтальное перемещение

тележки 18 передается на направляющие 19, которые взаимодействуют с тягой 21, вызывая вертикальное перемещение сопла 23, мундштука 29, выглаживающего ролика ЗА и шлифовального круга 47.

Плавающая регулировка скорости подъема осуществляется за счет изменения угла наклона направляющ.ей 19 по отношению к горизонтали, которое производится с помощью регулировочного винта 20.

Вибрация электродной проволоки

осуществляется эксцентриком 27, уста- 15механизм подачи электродной проволоки

новленного на валу электропривода 26с трЗктом подачи, механизм вибрации

через ролик и рычаг 28, на. которомэлектродной проволоки, электрический

закреплен мундштук 29. В случае необ-коллектор со щетками, сопло подачи

ходимости ведения процесса наплавкизащитного газа, механизм вращения с

без вибрации электрода, предусмотрено 2оприводным валом, механизм осевого

отключение электропривода 26.

В процессе наплавки изношенных поверхностей отверстий встречаются .-моменты, при которых требуется измеперемещения с тягой, выглаживающий ролик с механизмом прижима и шлифовальную головку с приводом ее вращения, отличающееся тем.

нение скорости вертикального переме- 25 что, с целью расширения технологищения мундштука 29 по определенному закону. В связи с этим, направляющие 19 могут выполняться криволинейными .

Режимы работы установки для обра- 30 Щейся в зацеплении пары конических

ботки отверстий следующие: сила тока 70...120 А, напряжение на дуге 15...36 В, диаметр электродной проволоки О,5...1,2 мм, расход углекислого газа 0,11tlO , вылет элект- д рода 8,0 мм, амплитуда вибрации 0,8 мм, частота вращения приводного вала 0,052...0,076 с , нормальное усилие на.выглаживающем ролике 50...500 Н, скорость подачи проволоки 200... ...300 м/ч, осевое перемещение по вертикали 2 мм/об., расстояние от дуги до сглаживающего ролика 6... 18 мм, частота вращения шлифовального круга

167 с, глубина резания 0,002...

0,01 мм, ширина шлифовального .круга 12 мм. Изменение указанных режимов ухуд-. щает качество поверхности, поскольку уменьшение или увеличение расстояния мундштука от ролика прямо связано с однородностью структуры по трердости и шероховатости.

Возможность выглаживания, определяемая временем пребывания участка наплавленного валика в твердопластич- ном состоянии, увеличением расстояния от мундштука, т.е. до ролика, в данном случае может быть интерпретирова4Q

дс

50

55

на как увеличение времени начала воздействия контактного ролика на наплавленный слой, который к началу воздействия приобретает повьш1енные прочностные и пониженные пластические свойства, что и отражается на результате; слабом выглаживании или большей шероховатости.

Формула изобретения

перемещения с тягой, выглаживающий ролик с механизмом прижима и шлифовальную головку с приводом ее вращения, отличающееся тем.

ческих возможностей за счет обеспечения плавной регулировки шага осевого перемещения, механизм осевого перемещения выполнен в виде находяд

шестерен, ходового винтов с гайкой, тележки, регулировочного винта, направляющих и кронштейна, одна из конических шестерен закреплена на приводном валу, вторая - на ходовом винте, ходовой винт закреплен на корпусе перпендикулярно приводному валу, гайка ходового винта жестко связана с тележкой, тележка установ-гQ лена на крышке с возможностью переме- i щения вдоль ходового винта, регулировочный винт шарнирно закреплен на тележке, направляющая также шарнирно закреплена на ней с возможностью взас имодействия с тягой осевого перемещения и кинематически связана с регулич ровочным винтомj а кронштейн закреплен на другом конце указанной тяги с возможностью вращения относительно нее совместно с соплом и кинематически связана с приводным валом.

5

родной проволоки, на втором его конце смонтирован эксцентрик, а электропри- вфд кинематически связан с указанным эксцентриком и электрически с щетками электроколлектора,

I 4 Устройство по п. 1, о т л и- ч ающееся тем, что механизм

прижима выглаживающего ролика выполнен в виде одноплечего рычага, установленного на кронштейне с возможностью взаимодействия с прижимным винтом и несущего на своем конце выглаживаюший ролик.

/j

ts

Р«.г.З

3ff

Фi/г

| Устройство для обработки отверстий | 1985 |

|

SU1225770A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-10-07—Публикация

1986-09-18—Подача