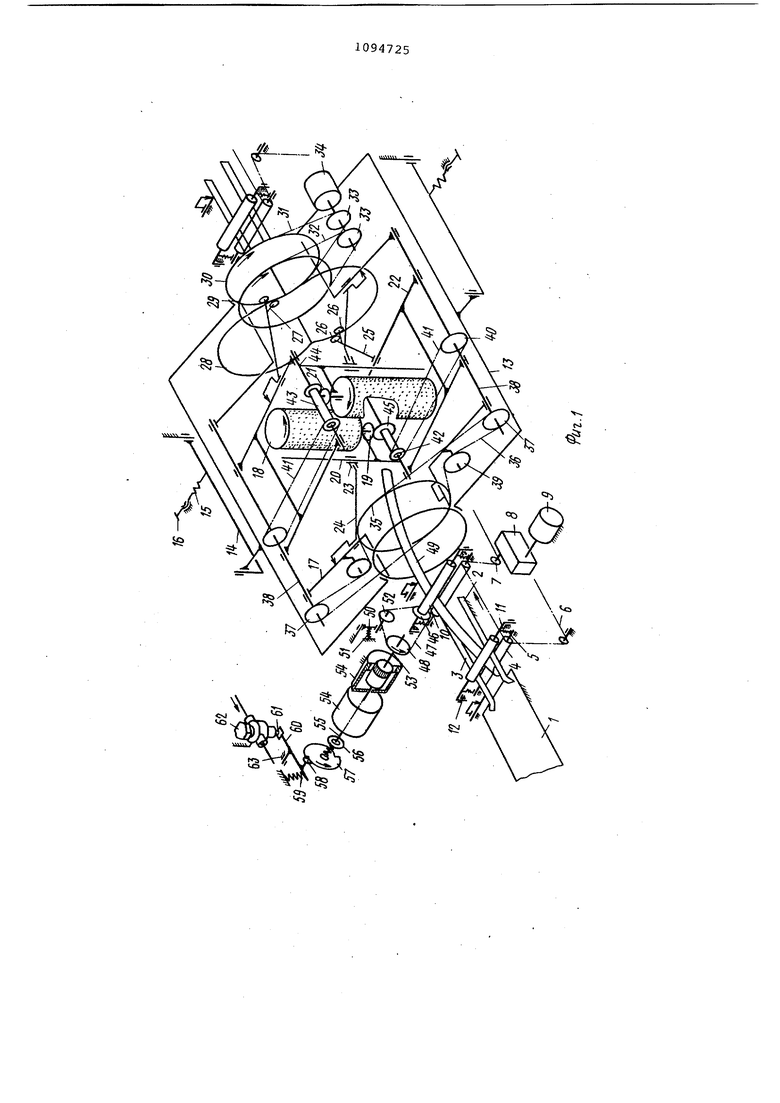

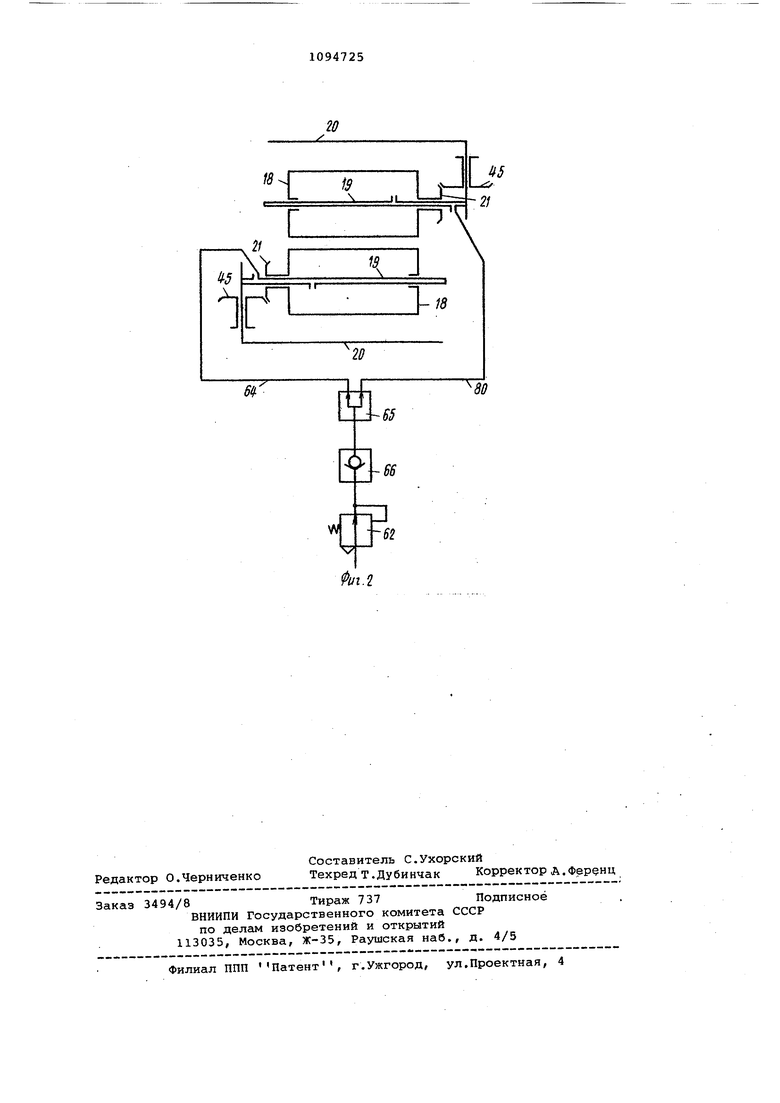

Изобретение относится к станкостроению, а именно к устройствам для обработки деталей иэ древесины шлифованием. Известно устройство для шлифования деталей из древесины, содержащее стол, систему приводных и прижимных роликов и полый ротор, установленный на шатуне шарнирного параллелограмма с подпружиненными коромыслами и несущий два расположенных центральносимметрично относительно оси вращения ротора шлифовальных пневмоцилиндра, воздушные полости которых соеди нены между собой посредством гибких шлангов и с пневмосистемой череэ воз духораспределитель с Обратным и пред охранительным клапанами 1. Недостатками известного устройств являются нестабильность качества обработки шлифуемых поверхностей и зависимость его от износа абразивных шкурок, поскольку по мере затупления абразивных зерен, износа и засаливания абразивного покрытия с обработко каждой последующей детали уменьшаетс глубина резания, увеличивается шероховатость поверхности, уменьшаются удельная производительность процесса и общий съем древесины. Все это в конечном счете сказывается на качестве шлифования, которое за период стойкости абразивной шкурки значительно снижается. Цель изобретения - снижение себестоимости обработки путем оптимизаци использования абразивной ленты. Поставленная цель достигается тем что устройство, содержащее станину, стол, систему приводных и прижимных роликов и полый ротор, установленный на шатуне шарнирного параллелограмма с подпружиненными коромыслами и несу щий два расположенных центрально-сим метрично относительно оси вращения ротора шлифовальных пневмоцилиндра, воздушные полости которых соединены между собой посредствомгибких шланг гов и через воздухораспределитель и обратный клапан с пневмосистемой, снабжено пневмоклапаном давления, двуплечим рычагом и кулачковым приво дом, при этом рычаг смонтирован с возможностью взаимодействия с пневмоклапаном и кулачком, предназначенным для контроля с прижимным роликом. На фиг.1 показана кинематическая схема предлагаемого устройства; на фиг. 2 - схема системы воздухоподвода. Устройство включает стол 1, непод вижную 2 и регулируемую 3 направляющие, приводные ролики 4 со звездочка ми 5 и приводом через цепь б и звездочку 7 на выходном валу редуктора 8 от электродвигателя 9, прижимные ро;Лики 10., подпружиненные пружинами 11 до упора в ограничители 12, шатун 13 и коромысла 14 шарнирного параллелограмма, удерживаемого присоединенными к коромыслам 14 пружинами 15 с регу-. лировочными винтами 16, ротор 17, несущий два шлифовальных резиновых пневмоцилиндра 18, валы 19 которых установлены на подшипниках штанги 20 и несут жестко насаженные конические шестерни 21. Штанги 20 шарнирно присоединены к качающейся рамке 22 и к ротору 17, Штанга 20 входит в направляющую втулку 23, шарнирно присоединенную к регулируемому кронштейну 24 на роторе 17, а качающаяся рамка 22 снабжена регулируемым толкателем 25, несущим пару роликов 26,- прижимаемых пластинчатой пружиной 27 к кулачку 28, установленному на роторе 17 с возможностью вращения. Кулачок 28 жестко присоединен к звездочке 29, имеющей на один-два зуба меньше, чем звездочка 30, закрепленная на роторе 17. Обе звездочки получают вра щение через цепи 31 и 32 блока звездочек 33, насаженных на вал электродвигателя 34, укрепленного на шатуне 13. На шатуне 13 соосно с ротором 17 жестко закреплена звездочка 35, связанная цепью 36 со звездочками 37, насаженными на валы 38. Натяжение цепи осуществляется звездочками 39, установленными на кронштейнах шатуна 13. Валы 38 несут также звездочки 40, посредством цепей 41 связанные со звездочками 42, жестко закрепленными на втулках 43, свободно насаженных на валы 44 рамок 22 и несущих конические шестерни 45, находящиеся в зацеплении с коническими шестернями 21. Один из прижимных роликов 10 несет звездочку 46, которая посредством цепи 47 связана со звездочкой 48. Для обеспечения постоянного натяжения цепи 47 при вертикальных перемещениях ролика 10 в процессе прохождения заготовки 49 на шлифование, в передаче на рычаге 50, подпружиненном пружиной 51, установлена натяжная звездочка 52. Звездочка 48 закреплена на входном валу 53 волнового редуктора 54, выходной вал 55 которого через предохранительную муфту 56 соединен с кулачком 57, с которым взаимодействует ролик 58, установленный на одном подпружиненном пружиной 59 плече двуплечего рычага 60. Другое плечо взаимодействует с толкателем 61 пневматического клапана 62 давления. Двуплечий рычаг 60 устанавливается в подшипниковой опоре 63. К полым осям 19 (фиг.2), имеющим каналы для связи с воздушными полостями пневмоцилиндров 18, подведены гибкие шланги 64, не препятствующие осциллированию цилиндров и соединенные с воздухораспределителем 65 и об ратным клапаном 66, закрепленными на вращающемся роторе (не показаны), и пневмоклапаном 66 .давления. Обратный клапан в пневмосистеме предусмотрен для выпуска воздуха из . пневмоцилиндра при .замене изношенных шкурок. Устройство работает следукедим образом. По размерам шлифуемой детали выставляется направляющая 3 (фиг. 1), а с помощью кронштейнов 24 устанавли вается зазор между шлифовальными цилиндрами 18, обеспечивающий при шлифовании необходимое пятно контакта с обрабатываемой деталью 49. Нажатием клапана 66 (фиг. 2) из воздушных полостей цилиндров 18 производится выпуск воздуха, -вместо изношенных абразивных лент устанавливаются новы после чего цилиндры 18 наполняют воз духом из пневмосети через клапан 66 и пневмоклапан 62 давления. Далее отжимается ролик 58 и кулачок 57 про ворачивается в напр авление против ча совой стрелки таким образом, чтобы ролик занял положение на наиболее удаленном от центра участке кулачка. При этом пневмоклапан 62, взаимодействуя посредством толкателя 61 с одним из плечей рычага 60, обеспечивае заданное давление в пневмоцилиндрах, например, 0,02 МПа. При таком давлении воздуха в пнев моцилиндрах обеспечивается необходимая чувствительность цилиндров, а через их посредство и шатуна шарнирного параллелограмма к изменению профиля кривизны обрабатываемых деталей при .слежении, и исключается появление поперечных морщин и складок на абразивной шкурке, а также требуемое удельное давление в зоне контакта с .деталью. С постепенным увеличением давления воздуха в пневмоцилиндрах до 0,05 МПа |Удельное давление в зоне контакта с деталью возрастает , обеспечивая качес твенное шлифование поверхности деталей уже изношенной абразивной шкуркой способствуя полной выработке ресурса рабочей стойкости абразивной шкурки. Перед обработкой шарнирный параллелограмм устанавливается в исходное положение с помощью винтов 16 и itpyжин 15. В зависимости от ширины абразивной шкурки на цилиндрах 18 выставляются толкатели 25 на рамке 22. Но столу 1 заготовка подается между направляющими 2 и 3 к роликам 4 и 10, которые проталкивают ее между шлифо вальнь№ 1И пневмоцилиндрами 18, вращающимися как вокруг своих осей, так и вместе с ротором 17 с такой скоростью, чтобы ширина шлифуемой полосы, зависящая от пятна контакта абразивной шкурки и заготовки, была больше величины подачи заготовки на пол-оборота ротора 17 (при двух шлифовальных цилиндрах) . Следование по криволинейному контуру детали обеспечивается качани1ём шатуна 13 на коромыслах 14, а возврат шатуна в исходное полож.ение осуществляется пружинами 15. Помимо вращательных движений шлифовальные цилиндры 18 совершают относительное воз вратно-пос.ту пате льное движение, обеспечивающее равномерное использование абразивной шкурки по всей длине цилиндра. Это осуществл 1ртся за счет качания шлифовальных цилиндров 18 вместе с рамками 22, которые получают движение через толкатели 25 от кулачка28, профиль которого обеспечивает равномерность качания. Вращение кулачка 28 относительно ротора 17 достигается за счет разности зубьев между звездочкой 29 кулачка,28 и звездочкой 30 ротора 17, которые имеют общий привод от одинаковых звездочек 33. Постоянство зазора между расположенными центрально-симметрично относительно оси вращения ротора 17 шлифовальными ци-; линдрами 18 обеспечивается направляющими втулками 23, в которые входят штанги 20, жестко закрепленные на валах 44, на которые свободно насажены втулки 43. Втулкм 43 несут жестко насаженные на них конические шестерни 45, находящиеся в зацеплении с коническими шестернями 21 привода пневмоцилиндров 18. . Задаваемые на обработку заготовки 49, перемещаясь между приводными и прижимныгли роликами транспортера, вращают прижимной ролик 10, несущий звездочку 46, вращение от которой через цепь 47 передается звездочке 48 и валу 53. Далее через один или два волновых редуктора 54 и через предохранительную муфту 50 вращение передается кулачку 57. Двуплечий рычаг 60 взаимодействует с толкателем 61 пневмоклапана 62, поднимая давление в пневмоиилиндрах. По истечении отрезка времени, ориентировочно равного периоду стойкости абразивной шкурки, кулачок 57 поворачивается на половину оборота. При этом уступ кулачка 57, упираясь . в ролик 58, тормозит дальнейшее его вращение. Ролик 58 в это время распо-( ложен на самом заниженном участке профиля кулачка 57, обеспечивая тем самым давление воздуха в шлифовальных пневмоцилиндрах, равное 0,05 МПа. При Дсшьнейшей устройства и задаче деталей, кулачок 57 не вращается, TgK как срабатывает предохранительная муфта 56. Таким образом, в пневмоцилиндрах 18 обеспечивается максимальное давление.

После замены изношенных абразивных и/курок на цилиндрах по ранее описанной последовательности вновь отжимается ролик 58, кулачок 57 снова проворачивается в направлении протиб часовой стрелки таким образом, чтобы ролик 58 вновь занял верхнее положение на профиле кулачка 57

Соответствующим профилированием кулачка 57 обеспечивается оптимальный закон изменения давления в пневмоцилиндрах в прямой зависимости от износа и засаливания абразивных шкурок на цилиндрах.

Предлагаемое устройство позволяет повысить стойкость абразивной ленты, а следовательно, снизить себестог имость обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования деталей из древесины | 1983 |

|

SU1135616A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1981 |

|

SU1007934A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1981 |

|

SU990478A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1982 |

|

SU1060425A2 |

| Устройство для шлифования деталей круглого сечения | 1985 |

|

SU1321559A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1981 |

|

SU1007936A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1980 |

|

SU931396A2 |

| Устройство для шлифования гнутых деталей из древесины | 1982 |

|

SU1065152A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1980 |

|

SU876380A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1978 |

|

SU730542A2 |

УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ДЕТАЛЕЙ ИЗ ДРЕВЕСИНЫ, содержащее станину, стол, систему приводных и приг жимных роликов и полый ротор, установленный на шатуне шарнирного параллелограмма с подпружиненными коромыслами и несущий два расположенных центрально-симметрично относительно оси вращения ротора шлифовальных пневмоцилиндра, воздушные полости которых соединены между- собой посредством гибких шлангов и через воздухораспределитель и обратный клапан с пневмосистемой, отличающееся тем, что, с целью снижения себестоимости обработки путем оптимизации использования абразивной ленты, устройство снабжено пневмоклапаном давления, двуплечим рычагом и кулачковым приводом, при этом рычаг смонтирован с возможностью взаимодействия с пневмоклапаном и кулачком, пред- Q назначенным для контакта с прижимным ел роликом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1980 |

|

SU933396A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-05-30—Публикация

1983-03-17—Подача