Изобретение относится к промышленности строительных материалов и может быть использовано для получения легких бетонов с поризованным цементным камнем.

Цель изобретения - повышение стойкости пены в цементном тесте и бетонной смеси, снижение теплопроводности и повышение морозостойкости бетона.

Высокая стойкость пены в цементном тесте и бетонной смеси обеспечивается оптимальной толщиной цементно-водных оболочек вокруг воздушных пузырьков, созданных в бетонной смеси или цементном тесте технической пеной, получаемой по данному способу.

Сущность способа заключается в том, чтобы обеспечить получение пены с оптимальной структурой и характеристиками, при введении которой в цементную систему

последняя характеризуется оптимальной толщиной цементно-водных оболочек и диаметром воздушных пузырьков. Это достигается тем, что раствор пенообразователя, содержащий СДО и стабилизатор, езбива- ют в пневматическом пеногенераторе до получения пены средней плотностью 310- 360 кг/м3, затем снижают подсос воздуха на 50-90% и продолжают циркуляцию пены в течение 20-60 с.

При выходе за пределы оптимальных величин параметров способа происходит уменьшение или увеличение толщины цементно-водных оболочек, что приводит в первом случае к захлопыванию воздушных пузырьков или их агрегации (т,е. объединению в более крупные), а во втором случае - к седиментации частиц цемянтэ и, следоваО

N 00

о

ы

XI

тельно, снижению структурной прочности оболочек. Вследствие протекания указанных процессов происходит разрушение первоначальной мелкодисперсной структуры поризо- вамного цементного теста, удаление части воздуха из смеси с образованием крупных пор и каверн. В результате снижается морозостойкость затвердевшего бетона л повышается его теплопроводность.

Приготовление технической пены поданному способу заключается в следующем.

Готовят рабочий раствор смолы древесной омыленной 8-10%-ной концентрации и известковое молоко 8-10%-ной концентрации, которые перемешивают в соотношении 1:1 по объему. Полученный раствор пенообразователя подают в требуемом количестве в пневматический пеногенератор и взбивают принудительной циркуляцией по замкнутому циклу до достижения средней плотности пены 310-360 кг/м , затем снижают подсос воздуха через имеющийся в пеногенерато- ре всасывающий патрубок на 50-90% путем уменьшения сечения трубки с помощью вентиля или другим способом и продолжают циркуляцию пены при работающем пеноге- нераторе в течение 20-60 с. Приготовленную техническую пену используют для получения поризованных материалов, например легкого бетона.

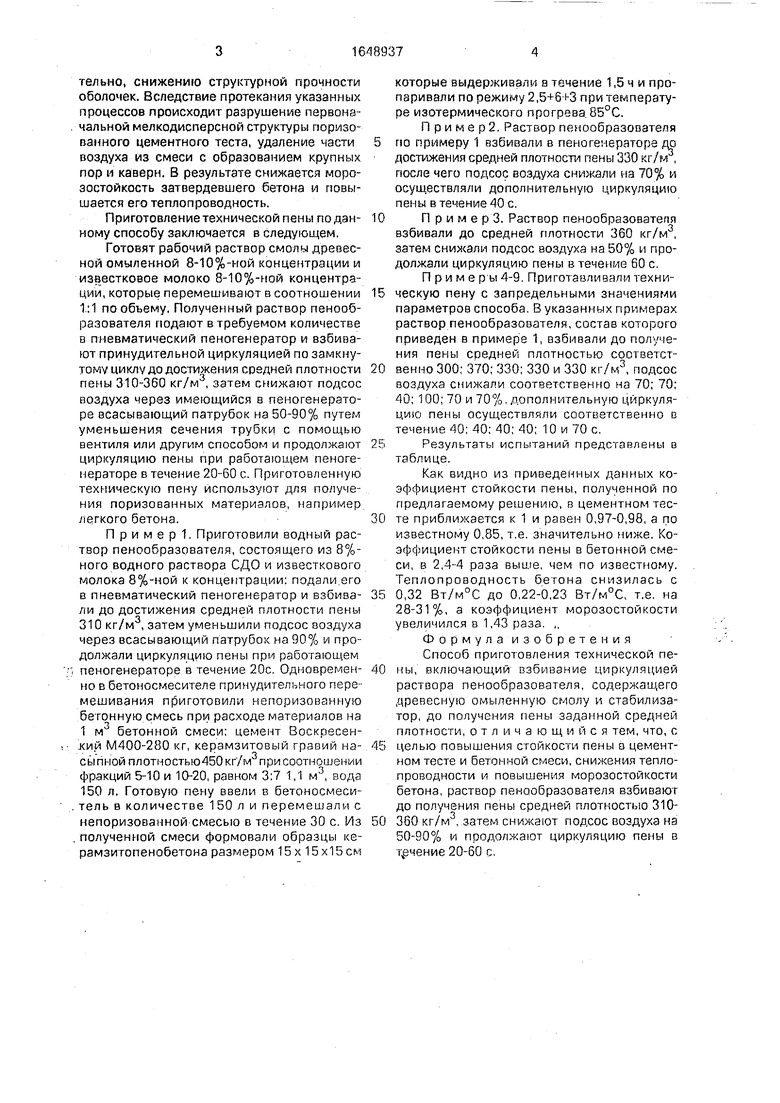

П р и м е р 1. Приготовили водный раствор пенообразователя, состоящего из 8%- ного водного раствора СДО и известкового молока 8%-ной к концентрации: подали его в пневматический пеногенератор и взбивали до достижения средней плотности пены 310 кг/м3, затем уменьшили подсос воздуха через всасывающий патрубок на 90% и продолжали циркуляцию пены при работающем пеногенераторе в течение 20с. Одновременно в бетоносмесителе принудительного пере мешивания приготовили нспоризованную бетонную смесь при расходе материалов на 1 м° бетонной смеси: цемент Воскресен- хий М400-280 кг, керамзитовый граоий насыпной плотиостью450 кг/м при соотношении фракций 5-10 и 10-20, равном 3:7 1,1 м3, вода 150 л. Готовую пену ввели в бетоносмеситель в количестве 150 л и перемешали с непоризованной смесью в течение 30 с. Из полученной смеси формовали образцы ке- рамзитопенобетона размером 15 х 15x15 см

которые выдерживали а течение 1,5 ч и пропаривали по режиму 2,5+6 КЗ при температуре изотермического прогрева 85°С.

П р и м е р 2. Раствор пенообразователя

по примеру 1 взбивали в пеногенераторе до достижения средней плотности пены 330 кг/м , после чего подсос воздуха снижали sia 70% и осуществляли дополнительную циркуляцию пены в течение 40 с.

ПримерЗ. Раствор пенообразователя

взбивали до средней плотности 360 кг/м3, затем снижали подсос воздуха на 50% и продолжали циркуляцию пены в течение 60 с, Примеры 4-9. Приготавливать техническую пену с запредельными значениями параметров способа. В указанных примерах раствор пенообразователя, состав которого приведен в примере 1, взбивали до получения пены средней плотностью соответственно 300; 370; 330; 330 и 330 кг/м3, подсос воздуха снижали соответственно на 70; 70; 40; 100; 70 и 70%, дополнительную циркуляцию пены осуществляли соответственно в течение 40; 40; 40; 40; 10 и 70 с.

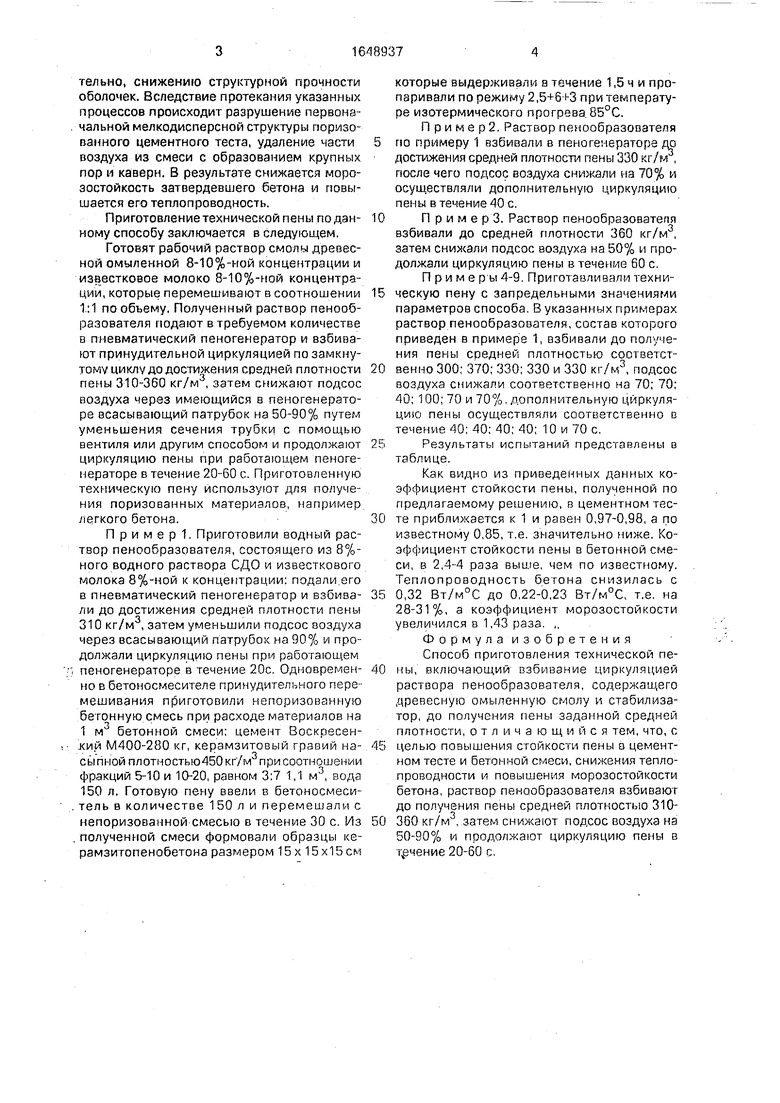

Результаты испытаний представлены в

таблице.

Как видно из приведенных данных коэффициент стойкости пены, полученной по предлагаемому решению, в цементном тесте приближается к 1 и равен 0,97-0,98, а по известному 0,85, т.е. значительно ниже. Коэффициент стойкости пены в бетонной смеси, в 2,4-4 раза выше, чем по известному. Теплопроводность бетона снизилась с

0,32 Вт/м°С до 0,22-0,23 Вт/м°С, т.е. на 28-31%, а коэффициент морозостойкости увеличился в 1,43 раза. ,.

Формула изобретения Способ приготовления технической пены, включающий взбивание циркуляцией раствора пенообразователя, содержащего древесную омыленную смолу и стабилизатор, до получения пены заданной средней плотности, отличающийся тем, что, с

целью повышения стойкости пены в цементном тесте и бетонной смеси, снижения теплопроводности и повышения морозостойкости бетона, раствор пенообразователя взбивают до получения пены средней плотностью 310360 кг/м3, затем снижают подсос воздуха на 50-90% и продолжают циркуляцию пены в течение 20-60 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пенообразователь для легких бетонов | 1983 |

|

SU1161498A1 |

| СПОСОБ ПРОЕКТИРОВАНИЯ СОСТАВОВ ПЕНОБЕТОННЫХ СМЕСЕЙ | 2013 |

|

RU2538015C1 |

| Пенообразователь для поризации бетонной смеси | 1979 |

|

SU773009A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 1997 |

|

RU2194684C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОННОЙ СМЕСИ | 1999 |

|

RU2166489C2 |

| ПЕНООБРАЗОВАТЕЛЬ | 1998 |

|

RU2150447C1 |

| ПЕНООБРАЗОВАТЕЛЬ ДЛЯ ПЕНОБЕТОНОВ | 2011 |

|

RU2465250C1 |

| Сырьевая смесь для изготовления изделий из поризованного арболита и способ изготовления изделий из сырьевой смеси | 2022 |

|

RU2796512C1 |

| Пенообразователь для поризации бетонной смеси | 1988 |

|

SU1539193A1 |

| Пенообразователь для поризации бетонной смеси | 1989 |

|

SU1643508A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для получения легких бетонов с поризованным цементным камнем. Цель изобретения - повышение стойкости пены в цементном тесте и бетонной смеси, снижение теплопроводности и повышение морозостойкости бетона. Раствор пенообразователя, содержащий смолу древесную омыленную и стабилизатор, взбивают циркуляцией до получения пены средней плотностью 310-360 кг/м3, затем снижают подсос воздуха на 50-90% и продолжают циркуляцию пены в течение 20-60 с. Способ не требует сложного технологического оборудования, отличается простотой и позволяет получить бетоны с улучшенными физико-механическими характеристиками. Коэффициент стойкости пены в цементном тесте 0,97-0,98, в бетонной смеси 3-5%, теплопроводность 0,22-0,23 Вт/м°С, коэффициент морозостойкости бетона за 100 циклов попеременного замораживания и оттаивания 1. 1 табл. Ё

| Пенообразователь для поризации легких бетонов | 1984 |

|

SU1189844A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Пенообразователь для поризации легких бетонов | 1977 |

|

SU619460A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-05-15—Публикация

1989-04-24—Подача