Изобретение относится к получению уретановых полимеров в порошкообразной форме, которые могут быть использованы для изготовления покрытий, пленочных материалов, искусственной кожи, клеев, в качестве модифицирующих добавок к другим полимерам.

Цель изобретения - повышение сыпучести порошкообразных полиуретанов при сохранении прочностных и эластических свойств пленок на их основе.

Для синтеза полиуретанов могут быть использованы полиолы с мол.м, 1000-2000, функциональностью по гидроксильным группам 2. К ним относятся простые полиэфиры (полиокситетраметилен-, полиоксиэ- тилен-, полиоксипропиленгликоль), сложные

полиэфиры, полученные поликонденсацией алифатических диодов и дикарбоновых кислот (полилактоны, олигодиены, поликарбонаты и др.).

Синтез полиуретанов по предлагаемому способу осуществляют через форполимер либо непосредственно из исходных компонентов (олигомерых полиолов, диизоцианатов и удлинителей цепи - диолов) при молярном соотношении Н- и NCO-rpynn 0,95 - 1:1 в среде алифатических гептана и гексана, в которой оба реагента и продукт реакции нерастворимы или один из реагентов растворим. В качестве эмульгаторов используют модифицированный диметилдихлорсиланом аэросил с гидрофобной поверхностью 98-99%, эзя- тый в количестве 1-10% от веса полимера. В качестве аэросила используют аэросил марки

ON 00 О СЛ 00

АМ-1-176 и марки АМ-1-300 с гидрофобностью 98-99%.

Диспергирование исходных компонентов можно проводить механическим методом, а также с помощью ультразвука.

П р и м е р 1. Смешивают 100 г (1 моль) обезвоженного лолиокситетраметиленгликоля (сушили 3 ч при 373 К в вакууме 133 Па) мол.м. 1000 и 50 г (2 моль) 4,4-дифенилме- тандиизоцианата. Смесь нагревают 1 ч при 353 К и получают форполимер с содержанием изоцианатных групп 5,5%. К полученному продукту добавляют 9 г (1 моль) 1,4-бутандиола (отношение Н-и NCO-rpynn 1:1) и реакционную смесь при интенсивном перемешивании (700 об/мин) в реакторе, снабженном пропеллерной мешалкой, эмульгируют в 238 г гептана в присутствии 4,77 г (3% от веса полимеров) модифицированного диметилдихлорсиланом аэросила (марка АМ-1-300) при 353 К в течение 5 мин. Затем в реактор добавляют 0,159 г (0,1%) дибутилдилаурата олова и перемешивание продолжают в течение 2 ч. Осадок отфильтровывают и сушат на воздухе.

Выход полимера дисперсностью менее 300 мкм 75%.

Пленка, приготовленная прессованием при 420 К и давлении 2 МПа, имеет прочность при разрыве 41 МПа и удаление 500% Порошок имеет сыпучесть через десять дней после выделения 0,033 кг/с, и через полгода (слой порошка 0,2 м) практически не изменяется.

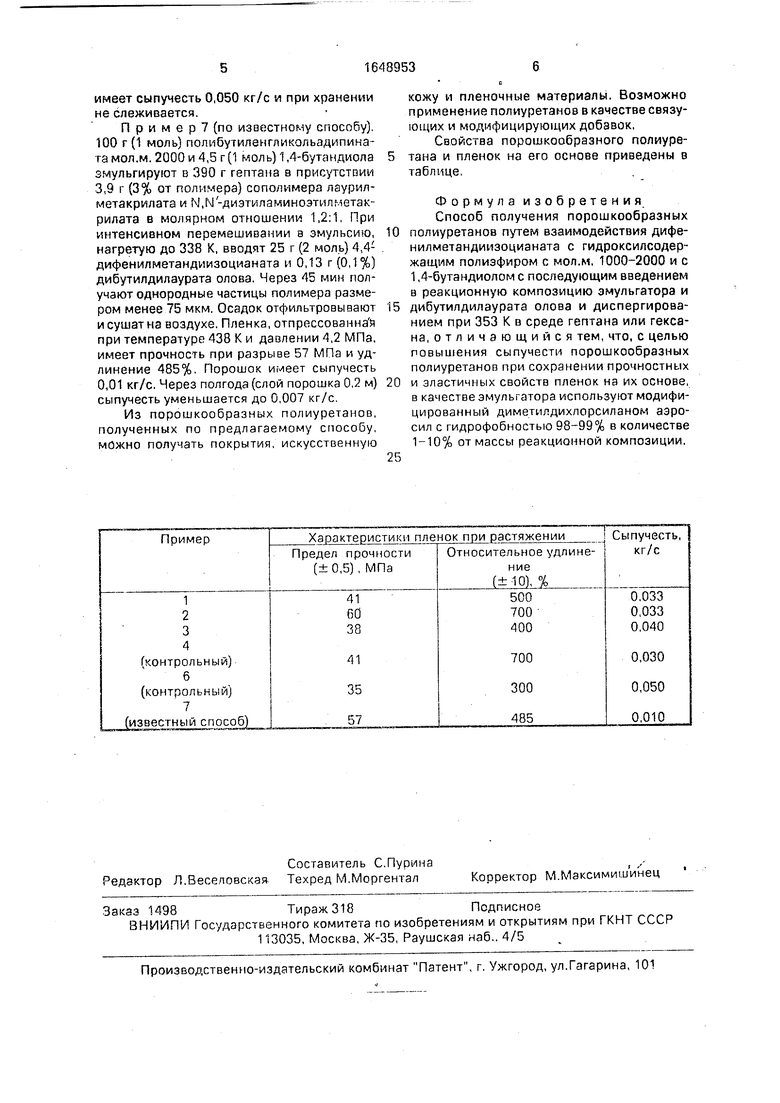

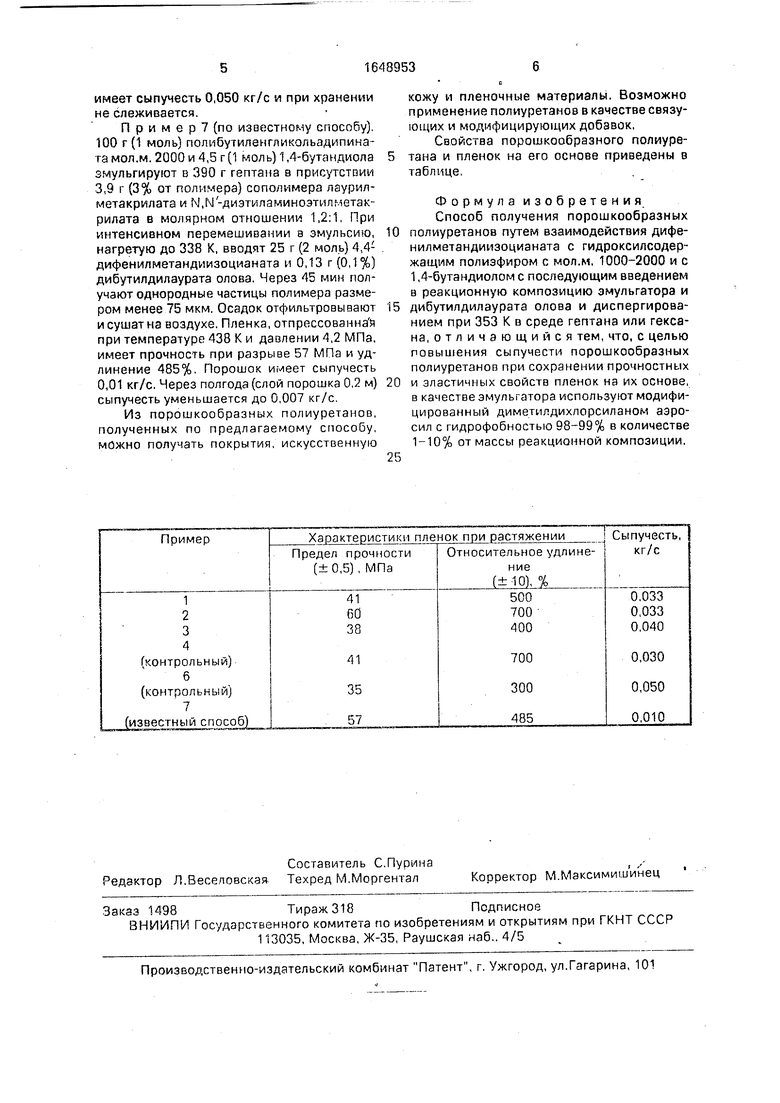

Основные показатели приведены в таблице.

П р и м е р 2. Смешивают 100 г (1 моль) обезвоженного полибутиленгликольадипи- ната мол.м. 2000 и 31,25 г (2,5 моль) 4,4-дифе- нилметандиизоцианата. Смесь нагревают 1 ч при 353 К и получают форнолимер с содержанием изоцианатных групп 4,8%. К полученному продукту добавляют 6,41 г (1,425 моль) 1,4-бутандиола (отношение NCO-: Н- 1:0,95) и реакционную смесь при интенсивном пере мешивании (700 об/мин) в реакторе, снабженном пропеллерной мешалкой, эмульгируют в 207 г гептана в присутствии 4,14 г(3% отвеса полимера) модифицированного диметилдихлорсиланом аэросила (марка АМ-1-300) при 353 К в течение 5 мин. Затем в реактор добавляют 0,138 г (0,1%) дибутилдилаурата олова и диспергирование продолжают в течение 2 ч. Осадок отфильтровывают и сушат на воздухе.

Выход полимера дисперсностью менее 300 мкм 65%.

Пленка, отпрессованная при 423 К и давлении 2 МПа, имеет прочность при разрыве 60 МПа и удлинение 700%. Порошок

имеет сыпучесть 0,033 кг/с и при хранении не слеживается.

П р и м е р 3 Смешивают 100 г изоциа- натного компонента, полученного на основе

50 г (1 моль) полиокситетраметиленгликоля мол.м. 1000 и 50 г (4 моль) 4,4-дифенилме- тандиизоцианата, и 59 г гидроксилосодер- жащего компонента, полученного на основе полиокситетраметиленгликоля мол.м. 1000

0 и 9 г (2 моль) 1,4-бутандиола (соотношение Н- : NCO- равно 1:1). В реакторе, снабженном пропеллерной мешалкой, при интенсивном перемешивании (700 об/мин) полученную реакционную смесь эмульгиру5 ют в 238 ггексанэ в присутствии 15,9 г (10% от веса полимера) модифицированного ди- метилдвухлорсиланом аэросила парки Л-175 при 353 К в течение 5 мин. Затем в реактор добавляют 0,16 г (0,1%) дибутилдилаурата

0 олова и диспергиоование продолжают в течение 2 ч. Осадок отфильтровывают и сушат на воздухе.

Выход полимера дисперсностью менее 200 мкм 99%.

5Пленка, отпрессованная при 420 К и

давлении 2 МПа, имеет прочность при разрыве 38 МПа и удлинение 400% Порошок имеет сыпучесть 0,040 кг/с и при хранении не слеживается

0Пример4 Синтез проводят аналогично примеру 3. 2 г (1% от веса полимера) модифицированного диметилдихлорсиланом аэросила (марка АМ-1-300) предварительно диспергируют в 238 г гептана с

5 помощью ультразвука и затем эмульгирование реакционной смеси проводят аналогично примеру 3.

Выход полимера дисперсностью менее 300 мкм 97%

0Пленка, отпрессованная при 420 К и

давлении 2 МПа, имеет прочность при разрыве 41 МПа и удлинение 700%. Порошок имеет сыпучесть 0,030 кг/с и при хранении не слеживается

5

П р и м е р 5 (контрольный). Синтез проводят аналогично примеру 3 в присутствии 0,8 г (0,5% от веса полимера) модифицированного диметилдихлорсиланом аэросила (марки

0 АМ-1-300) Реакционная смесь коагулирует.

П р и м е р 6 (контрольный). Синтез проводят аналогично примеру 3 в присутствии 18 г (12% от веса полимера) модифицированного диметилдихлорсиланом аэоосила

5 (марка АМ-1-300),

Выход полимера дисперсностью менее 100 мкм-99%

Пленка, отпрессованная при 420 К и давлении 2 МПа, имеет прочность при разрыве 35 МПа и удлинение 300%. Порошок

имеет сыпучесть 0,050 кг/с и при хранении не слеживается.

Пример (по известному способу). 100 г (1 моль) полибутиленгликольадипина- га мол.м. 2000 и 4,5 г (1 моль) 1,4-бутандиола эмульгируют в 390 г гептана в присутствии 3,9 г (3% от полимера) сополимера лаурил- метакрилата и N,N -диэтиламиноэтилметак- рилата в молярном отношении 1,2:1, При интенсивном перемешивании а эмульсию, нагретую до 338 К, вводят 25 г (2 моль) 4,4- дифенилметандиизоцианата и 0,13 г (0,1%) дибутилдилаурата олова. Через 45 мин получают однородные частицы полимера размером менее 75 мкм. Осадок отфильтровывают и сушат на воздухе. Пленка, отпрессованная при температуре 438 К и давлении 4,2 МПа, имеет прочность при разрыве 57 МПа и удлинение 485%. Порошок имеет сыпучесть 0,01 кг/с. Через полгода (слой порошка 0,2 м) сыпучесть уменьшается до 0,007 кг/с.

Из порошкообразных полиуретанов, полученных по предлагаемому способу, можно получать покрытия, искусственную

0

5

0

5

кожу и пленочные материалы. Возможно применение полиуретанов в качестве связующих и модифицирующих добавок,

Свойства порошкообразного полиуретана и пленок на его основе приведены в таблице.

Формула изобретения Способ получения порошкообразных полиуретанов путем взаимодействия дифе- нилметандиизоцианата с гидроксилсодер- жащим полиэфиром с мол.м, 1000-2000 и с 1,4-бутандиолом с последующим введением в реакционную композицию эмульгатора и дибутилдилаурата олова и диспергированием при 353 К в среде гептана или гекса- на, о т л и ч а ю щ и и с я тем, что, с целью повышения сыпучести порошкообразных полиуретанов при сохранении прочностных и эластичных свойств пленок на их основе, в качестве эмульгатора используют модифицированный диметилдихлорсиланом аэро- сил с гидрофобностыо 98-99% в количестве 1-10% от массы реакционной композиции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошкообразного термопластичного полиуретана | 1986 |

|

SU1549968A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВЫХ ЭЛАСТОМЕРОВ В ПОРОШКООБРАЗНОЙ ФОРМЕ | 1992 |

|

RU2031905C1 |

| Способ получения полиуретановых смол | 1973 |

|

SU655318A3 |

| ЭЛАСТОМЕРНЫЙ ПОЛИЭФИРУРЕТАНСИЛОКСАНОВЫЙ МАТЕРИАЛ | 2014 |

|

RU2563878C1 |

| Способ получения полиуретанов | 1982 |

|

SU1085989A1 |

| Полисилоксануретаны в качестве связующего для получения газоразделительных мембран | 1988 |

|

SU1650656A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ ЛИНЕЙНЫХ ПОЛИУРЕТАНОВ | 1992 |

|

RU2050373C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ С ФУНКЦИОНАЛЬНОСТЬЮ ОТ 1,95 ДО 3,25 И ГИДРОКСИЛЬНЫМ ЧИСЛОМ ОТ 90 ДО 33 мг КОН/г И ИХ ПРИМЕНЕНИЕ | 2007 |

|

RU2446183C2 |

| ДЕТАЛИ С НАНЕСЕННЫМ ПОКРЫТИЕМ И ИХ ПРИМЕНЕНИЕ | 2011 |

|

RU2563635C2 |

| ПЛЕНКООБРАЗУЮЩИЙ ОТВЕРЖДАЕМЫЙ ИЗЛУЧЕНИЕМ КЛЕЙ | 2011 |

|

RU2554871C2 |

Изобретение относится к получению полиуретанов в порошкообразной форме, которые могут быть использованы для изготовления покрытий, пленочных материалов, искусственной кожи, в качестве модифицирующих добавок к другим полимерам, Изобретение позволяет повысить сыпучесть порошкообразных полиуретанов (до 0,04 кг/с) при сохранении прочности при растяжении (до 60 МПа)и эластичности (до 700%) пленок на их основе за счет использования в качестве эмульгатора при диспергировании реакционной композиции на основе полиэфира мол.м. 1000-2000 и дифе- нилметандиизоцианата в среде гептана и гексана модифицированного диметилдих- лорсиланом аэросила с гидрофобностью 98-99% в количестве 1-10% от массы реакционной композиции. Диспергирование исходных компонентов можно проводить механическим методом, а также с помощью ультразвука. 1 табл. fe

| Патент США № 3894994, кл.260-75,опублик | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Патент США №3817886, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Патент США №3917741, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1991-05-15—Публикация

1988-02-25—Подача