Изобретение относится к способу получения полиуретана в порошкообразном виде однородного фракционного состава и может быть использовано в различных областях промышленности.

1

Ri

9i

R3sio4si-ovr Csji-oVr (si- 0)20-90- 5Шг 1 RI г «i

Цель изобретения - снижение в порошке содержания фракции с размером частиц до 20 мкм и упрощение технологии производства.

Для осуществления изобретения используют олигоэфирсилоксаны формулы

9i

сл

Ј

со со оэ

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошкообразных полиуретанов | 1988 |

|

SU1648953A1 |

| Способ получения полиуретановых смол | 1973 |

|

SU655318A3 |

| Состав магнитной суспензии для носителей магнитной записи | 1988 |

|

SU1655964A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВЫХ ЭЛАСТОМЕРОВ В ПОРОШКООБРАЗНОЙ ФОРМЕ | 1992 |

|

RU2031905C1 |

| АДГЕЗИВЫ, МОДИФИЦИРОВАННЫЕ ДЛЯ ПОВЫШЕНИЯ УДАРОПРОЧНОСТИ | 2012 |

|

RU2600740C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОГО ЛАТЕКСА | 1979 |

|

SU788693A1 |

| Способ получения термопластичного полиуретана | 1986 |

|

SU1558928A1 |

| Способ получения гранулированного уретанового термоэластопласта | 1981 |

|

SU1013449A1 |

| ЭЛАСТИЧНАЯ МЕМБРАНА | 2018 |

|

RU2778830C2 |

| Способ изготовления протекторов автомобильных шин | 1979 |

|

SU1166665A3 |

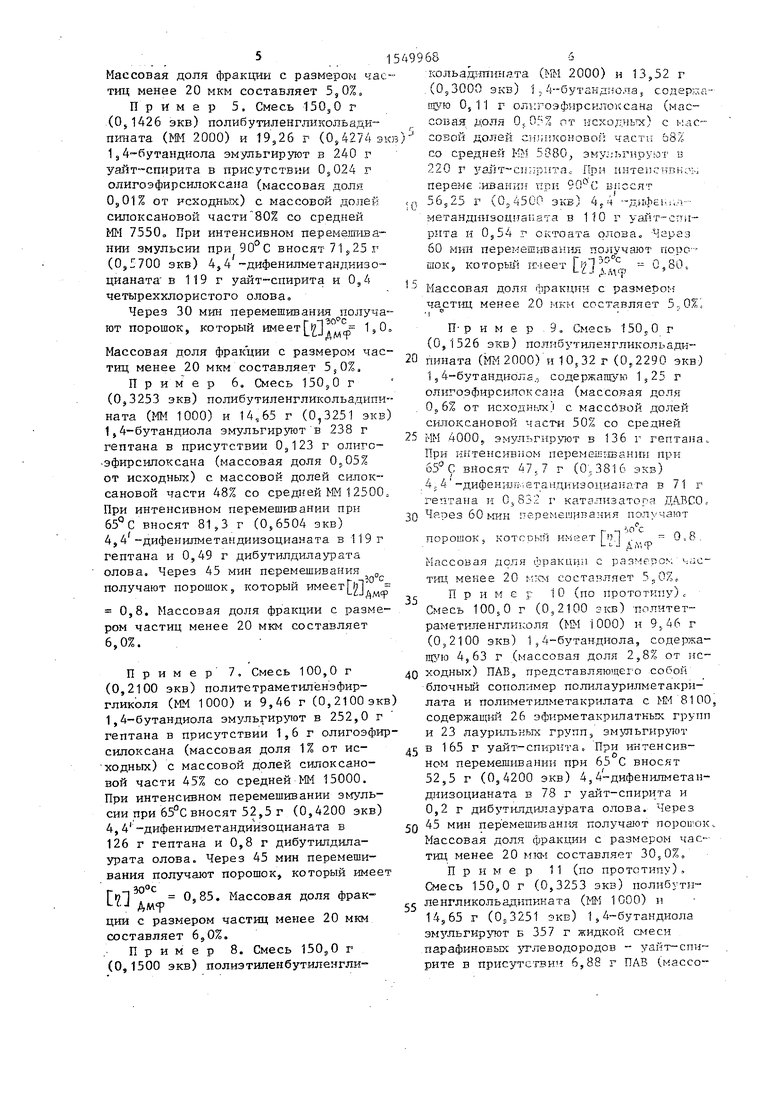

Изобретение относится к порошковой технологии получения полимеров, в частности к получению порошкообразного термопластичного полиуретана. Изобретение позволяет снизить содержание в порошке фракции с размером частиц до 20 мкм за счет осуществления взаимодействия ароматического диизоцианата с полибутиленгликольадипинатом мол.м.1000-2000 или политетраметиленгликолем мол.м.1000 и с 1,4 - бутандиолом в среде инертной органической жидкости, не растворяющей полиуретан, в присутствии олигоэфирсилоксана формулы R3SIO[SI(R1R2)-O]0-6-[SIO(R1R3)]1-7[SIO(R1R1)]20-90-SIR3, где R1-CH3, -C2H5

R2-(CH2)3-O[(CH2)2-O]8-30-[CH(CH3)-CH2O]0-30 R4

R3-

-(CH2)2O]0-30-[CH(CH3)-CH2O]0-30H

R4-C1-C4-алкил, -COCH3, мол.м.4000-15000 и в количестве 0,01-2,00% от массы реакционной композиции. 1 табл.

где- R, - CHj., -CftHs

, цг. -(снг13- о-(1снгн-°и - сн-снг-о о.м-к

R4 - С,-С4-алкил;- СОСНЭ;

315499684

Я3--(сн1Ъ-о |1ш2)2 о 0„30- сн-снго 0.3о

, сн3

молекулярной массы (ММ) 4000-15000 5 в количестве 0,01-2,0% от массы реагентов.

Увеличение в системе количества олигоэфирсилоксана более 2,0% приводит к увеличению массовой доли в по-10 рошке фракции с размером частиц менее 20 мкм до 23%.

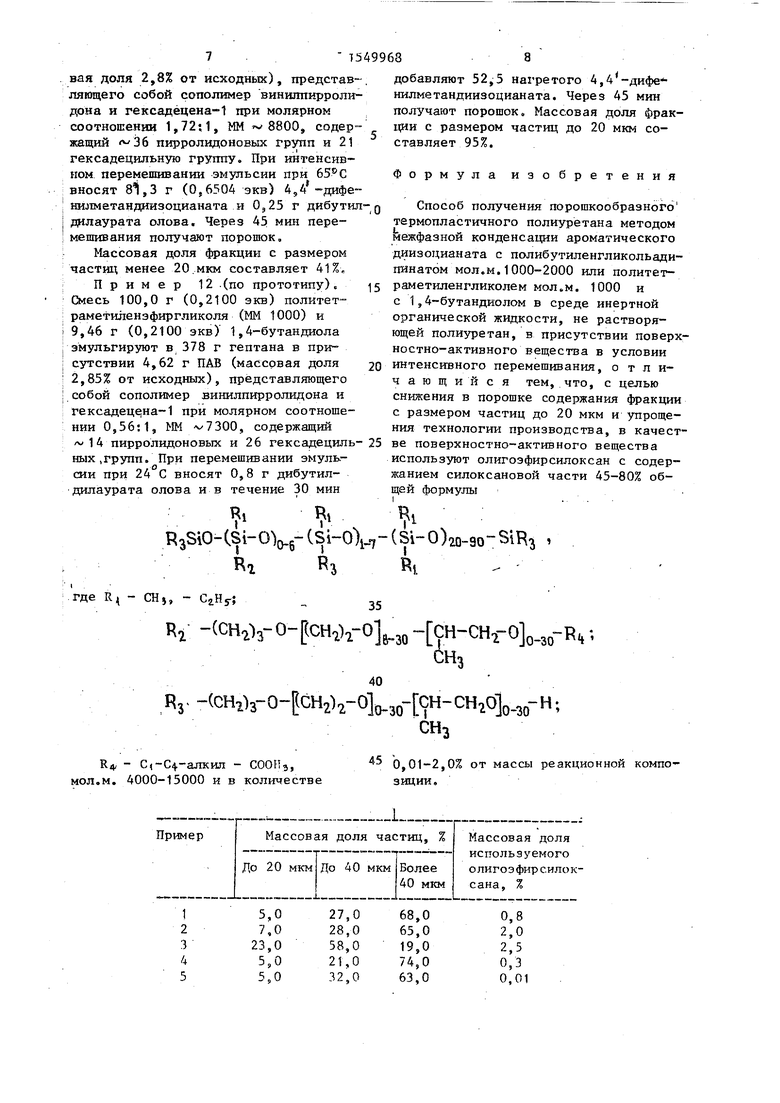

Примеры 1-12 приведены в таблице.

В качестве гидроксилсодержащих15

соединений используют простые и сложные полиэфиры и низкомолекулярный гликоль - удлинитель цепи. В качестве диизоцианата - толуилендиизоцианат, 4,4 -дифенилметандиизоцианат. Реакцию 20 проводят в присутствии катализаторов уретанообразования при 65-90° С в течение 30-120 мин в инертном алифатическом углеводороде - уайт-спирите, гептане, при интенсивном перемешивании. 25 Получающийся термопластичный полиуретан отфильтровывают и без дальнейшей отмывки от олигоэфирсилоксана сушат на воздухе.

Физико-механические показателиJQ

порошкообразного ТПУ находятся в пределах, известных для этого класса соединений: TTek 140-180 С в зависимости от ММ продукта

Изобретение иллюстрируется описа- с нием примеров, а также фракционным составом порошкообразного ТПУ, который определяют микроскопическим методом с использованием автоматического анализатора микроскопических (1 изображений Морфоквант.

Пример 1. Смесь 75,0 г (0,078 экв) полибутиленгликольадипи- ната (ММ 2000) и 5,16 г (0,1145 экв) 1,4-бутандиола эмульгируют в 106 г 45 гептана в присутствии 0,83 г олигоэфирсилоксана (массовая доля 0,8% от.исходных) с массовой долей силоксано- вой части 71% со средней ММ 8400. При интенсивном перемешивании эмульсии , при 65°С вносят 24,06 г (0,1925 экв) 4,4 -дифенилметандиизоцианата в 51 г. гептана и 0,416 г катализатора диазо- бициклооктан (ДАБКО).

Через 30 мин перемешивания получают порошок, который отфильтровывают и сушат на воздухе. Порошок имеет

ции с размером части ставляет 5,0%.

Пример 2, С (0,078 экв) полибути ната (ММ 2000) и 5,1 1,4-бутандиола эмуль гептана в присутстви эфирсилоксана (массо от исходных) с массо сановой части 71% со При интенсивном пере 65°С вносят 24,06 г 4,4 -дифенилметандии гептана и 0,416 г ка

Через 30 мин пере ют порошок, который и сушат на воздухе.

, зо° с

Г З дм ф 1.12. Ма ции с размером части составляет 7,0%.

Пример 3. С (0,078 экв) полибути ната (ММ 2000) и 5, 1,4-бутандиола эмуль гептана в присутстви силоксана (массовая ходных) с массовой д части 71% со средней тенсивном перемешива 65°С вносят 24,06 г дифенилметандиизоциа тана и 0,416 г катал

Через 30 мин пере ют порошок, который и сушат на воздухе. r j зо°с

LЈJAM P Массов с размером частиц ме ляет 23%.

Пример 4. С (0,1426 экв) полибут пината (ММ 2000) и 19, 1,4-бутандиола эмуль гептана в присутстви эфирсилоксана (массо от исходных) с массо сановой части 51% со При интенсивном пере 65°С вносят 71,25 г 4,4 -дифенилметандии гептана и 0,962 г ди олова.

Через 30 мин пере ют порошок, который

ции с размером частиц до 20 мкм составляет 5,0%.

Пример 2, Смесь 75,0 г (0,078 экв) полибутиленгликольадипи- ната (ММ 2000) и 5,16 г (0,1145 экв) 1,4-бутандиола эмульгируют в 106 г гептана в присутствии 2,08 г олигоэфирсилоксана (массовая доля 2,0% от исходных) с массовой долен силок- сановой части 71% со средней ММ 8400. При интенсивном перемешивании при 65°С вносят 24,06 г (0,1925 экв) 4,4 -дифенилметандиизоцианата в 51 г гептана и 0,416 г катализатора ДАВСО.

Через 30 мин перемешивания получа ют порошок, который отфильтровывают и сушат на воздухе. Порошок имеет

, зо° с

Г З дм ф 1.12. Массовая доля фракции с размером частиц менее 20 мкм составляет 7,0%.

Пример 3. Смесь 75,0 г (0,078 экв) полибутиленгликольадипи- ната (ММ 2000) и 5,16 г (0,1145 экв) 1,4-бутандиола эмульгируют в 106 г гептана в присутствии 2,60 г олигоэфисилоксана (массовая доля 2, исходных) с массовой долей силиконовой части 71% со средней ММ 8400. При интенсивном перемешивании эмульсии при 65°С вносят 24,06 г (0,1925 экв) 4,4 дифенилметандиизоцианата в 51 г гептана и 0,416 г катализатора ДАВСО.

Через 30 мин перемешивания получают порошок, который отфильтровывают и сушат на воздухе. Порошок имеет r j зо°с

LЈJAM P Массовая доля фракции с размером частиц менее 20 мкм составляет 23%.

Пример 4. Смесь 150,0 г (0,1426 экв) полибутиленгликольади- пината (ММ 2000) и 19,26 г (0,4274 экв)1 1,4-бутандиола эмульгируют в 240 г гептана в присутствии 0,72 г олигоэфирсилоксана (массовая доля 0,3% от исходных) с массовой долей силок- сановой части 51% со средней ММ 11760 При интенсивном перемешивании при 65°С вносят 71,25 г (0,5700 экв) 4,4 -дифенилметандиизоцианата в 119 г гептана и 0,962 г дибутилдилаурата олова.

Через 30 мин перемешивания получают порошок, который имеетГй | 0 с 0.93

Массовая доля фракции с размером частиц менее 20 мкм составляет 5,0%, Пример 5, Смесь 150,0 г (0S1426 экв) полибутиленгликольади- тганата (ММ 2000) и 19,26 г (0,4274эк 1э4-бутандиола эмульгируют в 240 г уайт-спирита в присутствии 0,024 г олигоэфирсилоксана (массовая доля 0,01% от исходных) с массовой долей силоксановой части 80% со средней ММ 7550„ При интенсивном перемешивании эмульсии при 90° С вносят 71 25 г (0,11700 экв) 4,4 -дифенилметандиизо- цианата в 119 четыреххлористого олова

г уайт-спирита и 0,4

Через 30 мин перемешивания получают порошок, который имеет 1,0.

Массовая доля фракции с размером частиц менее 20 мкм составляет 5,0%, Пример 6. Смесь 150,0 г (0,3253 экв) полибутиленгликолъадипината (ММ 1000) и 1is65 г (0,3251 экв) 1,4-бутандиола эмульгируют в 238 г гептана в присутствии 0,123 г олиго- -эфирсилоксана (массовая доля 0Э05% от исходных) с массовой долей силоксановой части 48% со средней ММ 12500„ При интенсивном перемешивании при 65°С вносят 81,3 г (0S6504 экв) 4,4 -дифенилметандиизоцианата в 119 г гептана и 0,49 г дибутилдилаурата олова. Через 45 мин перемешивания 0 получают порошок, который имеетЩ

0,8. Массовая доля фракции с размером частиц менее 20 мкм составляет 6,0%.

Пример 7. Смесь 100,0 г (0,2100 экв) политетраметиленэфир- гликоля (ММ 1000) и 9,46 г (0,2100 экв 1,4-бутандиола эмульгируют в 252,0 г гептана в присутствии 1,6 г олигоэфир силоксана (массовая доля 1% от ис- ходных) с массовой долей силоксановой части 45% со средней ММ 15000. При интенсивном перемешивании эмульсии при 65°С вносят 52,5 г (0,4200 экв) 4,4 дифенилметандиизоцианата в 126 г гептана и 0,8 г дибутилдилаурата олова. Через 45 мин перемешивания получают порошок, который имеет

зо°с

0,85. Массовая доля фракL -J

ции с размером частиц менее 20 мкм составляет 6,0%.

Пример 8. Смесь 150,0 г (0,1500 экв) полиэтиленбутиленгликольадитшата (ММ 2000) и 13,52 г (0,3000 экв) 1 , 4 бутанд: о. 1а, содержа

щую Os 11 г олнгоэфнрсилексанг

О

(мас- с м ac- fcS/, зт в

iTBtiOb

0

совая доля 05 05% от ксходч гх) созой долей сшшконовсй част i; со средней ММ 5880, эку..ынр5,1. 220 г уайт-спирита. При :штепс переме ивапин при 90°С БКССЯТ 56Р25 г (0S45GO экв) 4s-t -гц1фЈь,,л метанднизощганата в г уапт-сгтн- рита и 0,54 г октоата олова. Через 60 мин перемешивания получают порошок, который имеет , - 0,80

- Массовая доля фракции с размером чавстиц менее 20 мкм составляет 550%г

П-р и м е р 9. Смесь 150,0 г (0,1526 экв) полнбутиленгликольади0 пината (ММ 2000) и10S32 г (052290 экв) 1,4-бутандиола., содержащую 1,25 г олигоэфирсилоксана (массовая доля 0,6% от исходных%i с массовой долей силоксановой части 50% со средней

5 ММ 4000,, эмульгируют в 136 г гептана„ При интенсивном перемешивании при 65°С вносят i7}7 г (0,3816 экв) 454 -дифеннлыетандиизоцианрга в 71 г гептана и С,832 г катализатора ДАВСО.

0 Через 60 мин перемешивания получают

,ос порошок,

котооын имеет 0,8 AiV.-p

Массовая доля фракции с разисооь.

тиц менее 20 мкм составляет 5

При и ер 10 (по прототипу)с Смесь 10050 г (0,2100 зкв) пллитет- раметиленгликоля (MM i000) и 9,46 г (0,2100 экв) 1,4-бутандиола, содержащую 4S63 г (массовая доля 2,8% от исходных) ПАВ, представляющее собой блочньй сополимер полилаурилметакри- лата и полиметилметакрилата с ММ 8100, содержащий 26 эфирметакрилаткых групп и 23 лаурильных групп, эмульгируют

в 165 г уайт-спирита. При интенсивном перемешивании при 65 С вносят 52,5 г (0,4200 экв) 4,4-дифенилметандиизоцианата в 78 г уайт-спирита и 0,2 г дибутилдилаурата олова. Через

45 мин перемешивания получают ЛОРОЕЮК,. Массовая доля фракции с размером частиц менее 20 мкм составляет 30S0%. Пример 11 (по прототипу). Смесь 150Э0 г (0,3253 экв) полибутпленгликольадипкната (ММ 1000) и

14,65 г (0.3251 экв) 1,4-бутандиола эмульгируют в 357 г жидкой смеси парафиновых углеводородов - уайт-спирите в присутствии 6,88 г ПАВ (массо7 7Ь499638

вал доля 2,8% от исходных), представ- добавляют 52,5 нагретого 4,4 -дифе ляющего собой сополимер винилпирроли- дона и гексадецена-1 при молярном соотношении 1,72;1, ММ 8800, содержащий 36 пирролидоновых групп и 21 гексадецильную группу. При интенсивном перемешивании эмульсии при 65°С вносят 8%3 г (0,6504 экв) 4,4 -дифе- нилметандиизоцианата и 0,25 г дибутил-д дилаурата олова. Через 45 мин перемешивания получают порошок.

Массовая доля фракции с размером частиц менее 20 мкм составляет 41%.

Пример 12 (по прототипу). $ Смесь 100,0 г (0,2100 экв) политет- раметиленэфиргликоля (ММ 1000) и 9,46 г (0,2100 экв) 1,4-бутандиола эмульгируют в 378 г гептана в присутствии 4,62 г ПАВ (массовая доля 20 2,85% от исходных), представляющего собой сополимер винилпирролидона и гексадецена-1 при молярном соотношении 0,56:1, ММ 7300, содержащий

нилметандиизоцианата. Через 45 мин получают порошок. Массовая доля фракции с размером частиц до 20 мкм составляет 95%.

Формула изобретения

Способ получения порошкообразного термопластичного полиуретана методом межфазной конденсации ароматического диизоцианата с полибутиленгликольади- пинатом мол.м.1000-2000 или политет- раметиленгликолем мол.м. 1000 и с 1,4-бутандиолом в среде инертной органической жидкости, не растворяющей полиуретан, в присутствии поверхностно-активного вещества в условии интенсивного перемешивания, отличающийся тем, что, с целью снижения в порошке содержания фракции с размером частиц до 20 мкм и упрощения технологии производства, в качест 14 пирролидоновых и 26 гексадециль- 25ве поверхностно-активного вещества

ных .групп. При перемешивании эмуль-используют олигоэфирсилоксан с содерсии при 24°С вносят 0,8 г дибутил-жанием силоксановой части 45-80% обдилаурата олова и в течение 30 минщей формулы

RiKi i

R3SiO-(Si-OV6-CSi-OV7-(Si-0)20-90-SiR3 .

где RA - CHJ9 - С2НГ; 35

V -(cHiV°- CH2)2-Ok30 - СН-СНГ0 0 30- Н;

CH3

40

R3. -(CH a-O-fCH OV -fCHCH.

3

CH:

R - С -С -алкил - COOH-j, мол.м. 4000-15000 и в количестве

5,0 7,0 23,0 5,0 5,0

27,0 28,0 58,0 21,0

32,0

нилметандиизоцианата. Через 45 мин получают порошок. Массовая доля фракции с размером частиц до 20 мкм составляет 95%.

Формула изобретения

Способ получения порошкообразного термопластичного полиуретана методом межфазной конденсации ароматического диизоцианата с полибутиленгликольади- пинатом мол.м.1000-2000 или политет- раметиленгликолем мол.м. 1000 и с 1,4-бутандиолом в среде инертной органической жидкости, не растворяющей полиуретан, в присутствии поверхностно-активного вещества в условии интенсивного перемешивания, отличающийся тем, что, с целью снижения в порошке содержания фракции с размером частиц до 20 мкм и упрощения технологии производства, в качестCH 3

CH:

45 0,01-2,0% от массы реакционной композиции.

0,8 2,0 2,5 0,3 0,01

6,0

6,0

5,0

5,0

30,0

41,0

95,0

Редактор Н. Киштулинец

Составитель С. Пурина

Техред л. Сердюкова - Корректоре. Шекмар

Заказ 246

Тираж 435

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

.63,0

72,0

59,0

72,0

9,0

5,0

0,05

1,0

0,05

0,6

2,8

2,8

2,85

Подписное

| Способ получения полиуретановых смол | 1973 |

|

SU655318A3 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1990-03-15—Публикация

1986-03-03—Подача