Изобретение относится к способу получения битума и может быть использовано в нефтеперерабатывающей промышленности при получении, битума, применяемого в дорожном строительстве, гидротехнике, строительстве зданий.

Целью изобретения является упрощение технологии процесса, сокращение времени окисления и повышение качества целевого продукта.

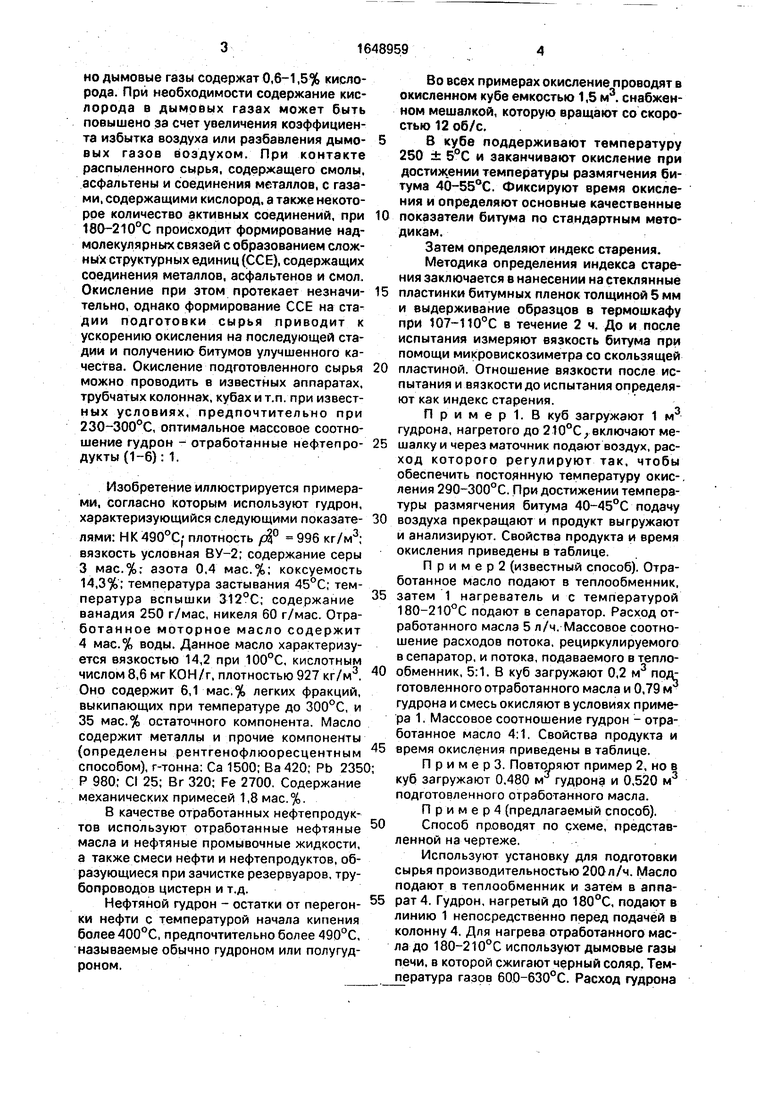

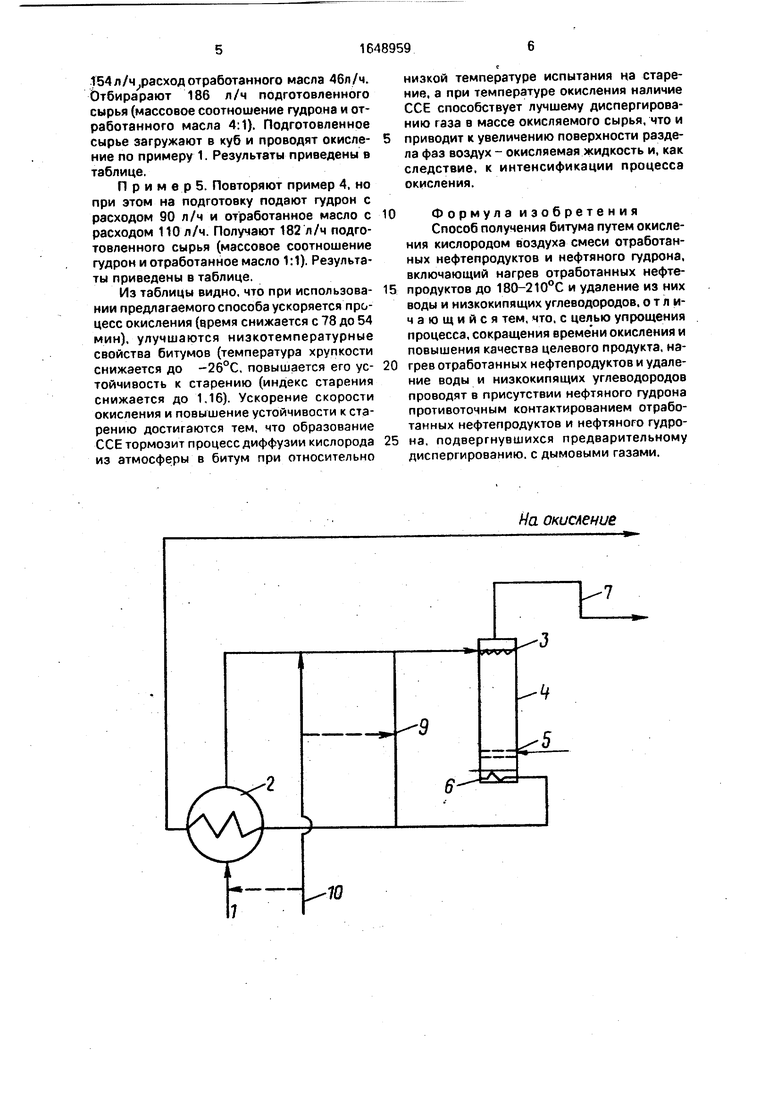

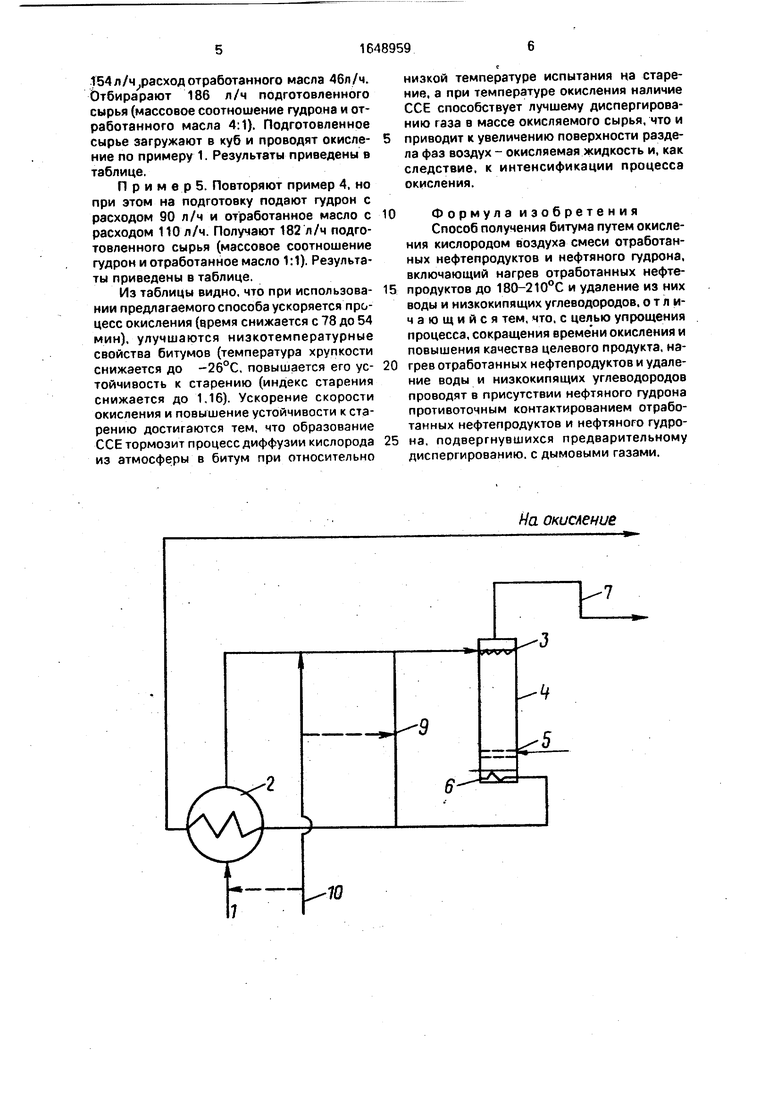

На чертеже представлена принципиальная схема проведения способа.

Способ осуществляется следующим образом.

Отработанные нефтепродукты подают по линии 1 через теплообменник 2 в распылительную насадку 3, размещенную в верхней части контактного аппарата 4, Нижняя часть аппарата 4 снабжена средством 5 для ввода и распределения дымовых газов и сливным приспособлением 6 с гидрозатвором для отвода подготовленного сырья. По

линии 7 с верхней части аппарата 4 отводят дымовые газы, воду и легкие углеводороды. Снизу по линии 8 отводят подготовленное сырье. Часть подготовленного сырья рецир- кулируют по линии 9 в аппарат 4. Изменяя соотношение отводимого и рециркулируе- мого продуктов, регулируют среднее время пребывания сырья в зоне подготовки, обеспечивая необходимую полноту отделения низкокипящих углеводородов и воды. По линии 10 подают второй сырьевой компонент - нефтяной гудрон (альтернативные точки подачи гудрона показывают пунктиром). Возможно подавать гудрон в аппарат 4, в специальную насадку для ввода гудрона (не показана), аналогично распылительной насадке 3. Нагрев и испарение влаги из сырья осуществляют за счет тепла дымовых газов. Последние подают в контактный аппарат 4 с температурой 500-650°С. В качестве топлива в печи дожига газов окисления целесообразно использовать легкие горючие продукты, выходящие из окислителя. ОбычЁ

Os

4 С Ю СЛ Ч)

но дымовые газы содержат 0,6-1,5% кислорода. При необходимости содержание кислорода в дымовых газах может быть повышено за счет увеличения коэффициента избытка воздуха или разбавления дымо- вых газов воздухом. При контакте распыленного сырья, содержащего смолы, асфальтены и соединения металлов, с газами, содержащими кислород, а также некоторое количество активных соединений, при 180-210°С происходит формирование над- молекулярных связей с образованием сложных структурных единиц (ССЕ), содержащих соединения металлов, асфальтенов и смол. Окисление при этом протекает незначи- тельно, однако формирование ССЕ на стадии подготовки сырья приводит к ускорению окисления на последующей стадии и получению битумов улучшенного качества. Окисление подготовленного сырья можно проводить в известных аппаратах, трубчатых колоннах, кубах и т.п. при извест- ных условиях, предпочтительно при 230-300°С, оптимальное массовое соотношение гудрон - отработанные нефтепро- дукты(1-6): 1.

Изобретение иллюстрируется примерами, согласно которым используют гудрон, характеризующийся следующими показате-

лями: НК 490°Cf плотность /$° 996 кг/м3; вязкость условная ВУ-2; содержание серы

3мас.%,- азота 0,4 мас.%; коксуемость 14,3%; температура застывания 45°С; температура вспышки 312°С; содержание ванадия 250 г/мас, никеля 60 г/мас. Отра- ботанное моторное масло содержит

4мас.% воды. Данное масло характеризуется вязкостью 14,2 при 100°С, кислотным числом 8,6 мг КОН /г, плотностью 927 кг/м3. Оно содержит 6,1 мас.% легких фракций, выкипающих при температуре до 300°С, и

35 мас.% остаточного компонента. Масло содержит металлы и прочие компоненты (определены рентгенофлюоресцентным способом), r-тонна: Са 1500; Ва 420; РЬ 235 Р 980; CI 25; Вг 320; Fe 2700. Содержание механических примесей 1,8 мас.%.

В качестве отработанных нефтепродуктов используют отработанные нефтяные масла и нефтяные промывочные жидкости, а также смеси нефти и нефтепродуктов, образующиеся при зачистке резервуаров, трубопроводов цистерн и т.д.

Нефтяной гудрон - остатки от перегон- ки нефти с температурой начала кипения более 400°С, предпочтительно более 490°С, называемые обычно гудроном или полугудроном.

Во всех примерах окисление проводят в окисленном кубе емкостью 1,5 м3. снабженном мешалкой, которую вращают со скоростью 12 об/с.

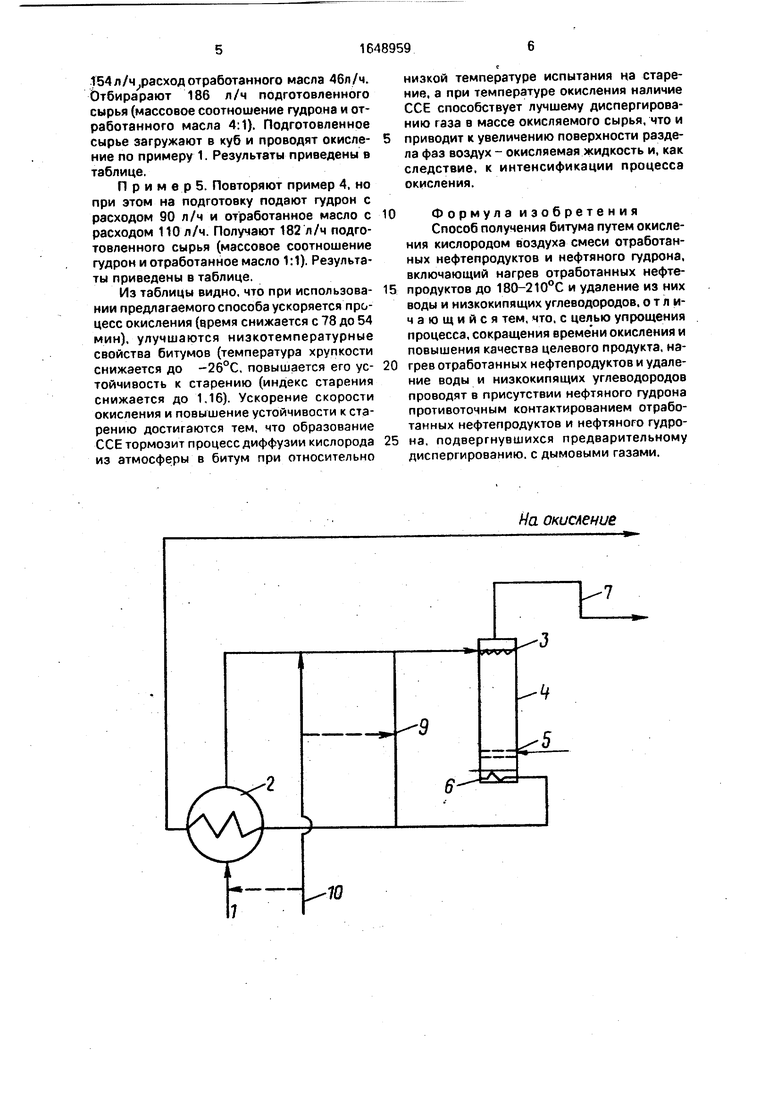

В кубе поддерживают температуру 250 ± 5°С и заканчивают окисление при достижении температуры размягчения битума 40-55°С. Фиксируют время окисления и определяют основные качественные показатели битума по стандартным методикам.

Затем определяют индекс старения.

Методика определения индекса старения заключается в нанесении на стеклянные пластинки битумных пленок толщиной 5 мм и выдерживание образцов в термошкафу при 107-110°С в течение 2 ч. До и после испытания измеряют вязкость битума при помощи микровискозиметра со скользящей пластиной. Отношение вязкости после испытания и вязкости до испытания определяют как индекс старения.

П р и м е р 1. В куб загружают 1 м гудрона, нагретого до 210°С включают мешалку и через маточник подают воздух, расход которого регулируют так, чтобы обеспечить постоянную температуру окисления 290-300°С. При достижении температуры размягчения битума 40-45°С подачу воздуха прекращают и продукт выгружают и анализируют. Свойства продукта и время окисления приведены в таблице.

П р и м е р 2 (известный способ). Отработанное масло подают в теплообменник, затем 1 нагреватель и с температурой 180-210°С подают в сепаратор. Расход отработанного масла 5 л/ч. Массовое соотношение расходов потока, рециркулируемого в сепаратор, и потока, подаваемого в теплообменник, 5:1. В куб загружают 0,2 м3 подготовленного отработанного масла и 0,79 м гудрона и смесь окисляют в условиях примера 1. Массовое соотношение гудрон - отработанное масло 4:1. Свойства продукта и время окисления приведены в таблице.

П р и м е р 3. Повторяют пример 2, но в куб загружают 0,480 м гудрона и 0,520 м3 подготовленного отработанного масла.

П р и м е р 4 (предлагаемый способ).

Способ проводят по схеме, представленной на чертеже.

Используют установку для подготовки сырья производительностью 200л/ч. Масло подают в теплообменник и затем в аппарат 4. Гудрон, нагретый до 180°С, подают в линию 1 непосредственно перед подачей в колонну 4. Для нагрева отработанного масла до 180-210°С используют дымовые газы печи, в которой сжигают черный соляр. Температура газов 600-630°С. Расход гудрона

154л/ч расходотработанного масла 46л/ч. Отбирарают 186 л/ч подготовленного сырья (массовое соотношение гудрона и отработанного масла 4:1). Подготовленное сырье загружают в куб и проводят окисление по примеру 1. Результаты приведены в таблице.

П р и м е р 5. Повторяют пример 4, но при этом на подготовку подают гудрон с расходом 90 л/ч и отработанное масло с расходом 110 л/ч. Получают 182 л/ч подготовленного сырья (массовое соотношение гудрон и отработанное масло 1:1). Результаты приведены в таблице.

Из таблицы видно, что при использовании предлагаемого способа ускоряется процесс окисления (время снижается с 78 до 54 мин), улучшаются низкотемпературные свойства битумов (температура хрупкости снижается до -26°С, повышается его устойчивость к старению (индекс старения снижается до 1,16). Ускорение скорости окисления и повышение устойчивости к старению достигаются тем, что образование ССЕ тормозит процесс диффузии кислорода из атмосферы в битум при относительно

низкой температуре испытания на старение, а при температуре окисления наличие ССЕ способствует лучшему диспергированию газа в массе окисляемого сырья, что и приводит к увеличению поверхности раздела фаз воздух - окисляемая жидкость и, как следствие, к интенсификации процесса окисления.

Ф о р му л а и з о б ре т е н и я

Способ получения битума путем окисления кислородом воздуха смеси отработанных нефтепродуктов и нефтяного гудрона, включающий нагрев отработанных нефтепродуктов до 180-210°С и удаление из них воды и низкокипящих углеводородов, отличающийся тем, что. с целью упрощения процесса, сокращения времени окисления и повышения качества целевого продукта, нагрев отработанных нефтепродуктов и удаление воды и низкокипящих углеводородов проводят в присутствии нефтяного гудрона противоточным контактированием отработанных нефтепродуктов и нефтяного гудрона, подвергнувшихся предварительному диспергированию, с дымовыми газами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 2013 |

|

RU2562483C9 |

| Установка термического крекинга тяжелых нефтяных остатков | 2020 |

|

RU2768668C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2599782C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2605256C1 |

| Способ очистки нефтепродуктов от гетероатомных соединений, способ очистки нефтепродуктов от гетероатомных органических соединений кислорода, серы, фосфора и галогенидов, способ очистки нафтеновых или нафтено-ароматических нефтей или газойлей нафтеновых или нафтено-ароматических нефтей путем очистки от гетероатомных органических соединений, способ переработки отработанных масел путем очистки от гетероатомных органических соединений, способ переработки трансформаторных масел путем очистки от хлорсодержащих органических соединений | 2017 |

|

RU2659795C1 |

| Способ получения компаундированного дорожного битума | 2019 |

|

RU2729248C1 |

| Способ получения дорожного битума | 2017 |

|

RU2697457C2 |

| КОМПОЗИЦИЯ ДОРОЖНОГО БИТУМА (ВАРИАНТЫ) И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2022 |

|

RU2800286C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2020 |

|

RU2758853C1 |

Изобретение относится к нефтехимии, в частности к получению битума, применяемого в дорожном строительстве, гидротехнике, строительстве зданий. Цель упрощение технологии процесса, сокращение времени окисления и повышение качества целевого продукта. Способ ведут путем окисления кислородом воздуха смеси отработанных нефтепродуктов и нефтяного гудрона, с нагревом отработанных нефтепродуктов до 180-210°С и удалением из них воды и низкокипящих углеводородов. Нагрев отработанных нефтепродуктов и удаление воды проводят в присутствии нефтяного гудрона противоточным контактированием сработанных нефтепродуктов и гудрона, подвергнувшихся предварительному диспергированию с дымовыми газами. 1 ил.,1 табл.

-10

А/а окисление

-5

Го-Гс

- Фактор скорости определяете «ак соотношение-jj- . где г0 - время окисления гудрона, а Тс - время окисления смешанного сырья.

| Способ получения битума | 1980 |

|

SU899632A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Печеный Б.Г | |||

| и др | |||

| Получение битумов на основе нефтеотходов | |||

| - Химия и технология топлив и масел, 1987, № 11 | |||

| с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

Авторы

Даты

1991-05-15—Публикация

1989-05-24—Подача