ИзоС чтение относится к текстильному производству, а именно к машинам для выработки текстильных материалов ткано-вязаной структуры.

Цель изобретения - расширение технологических возможностей

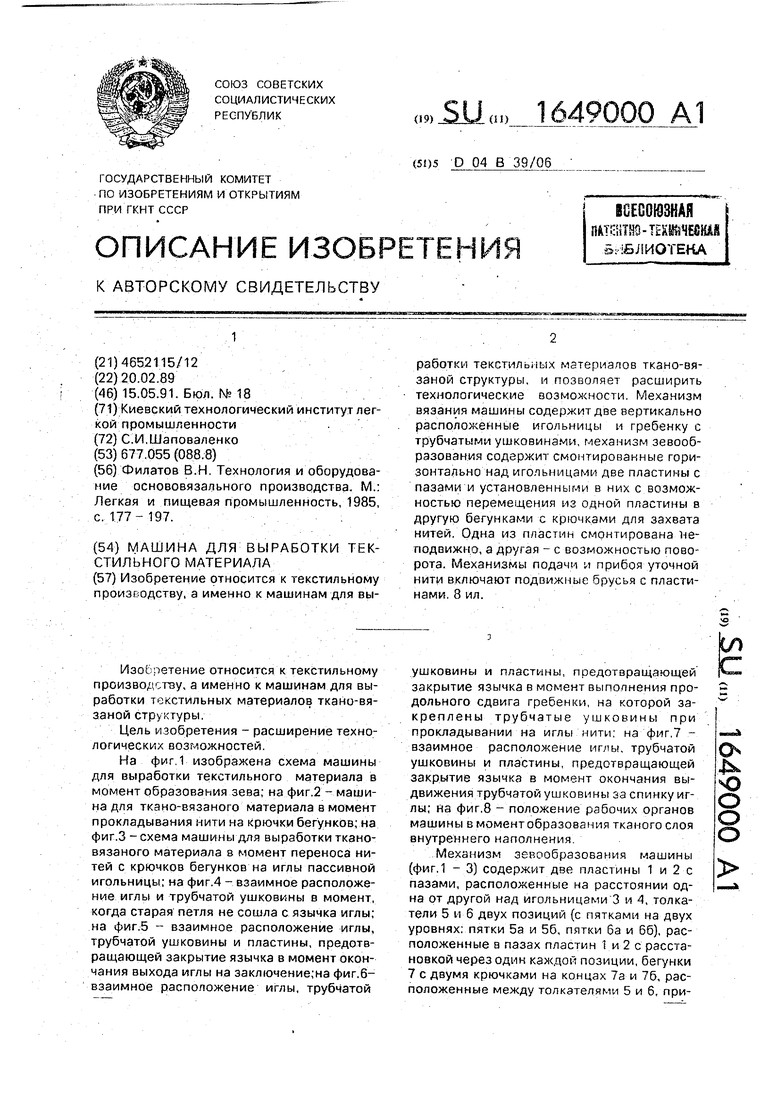

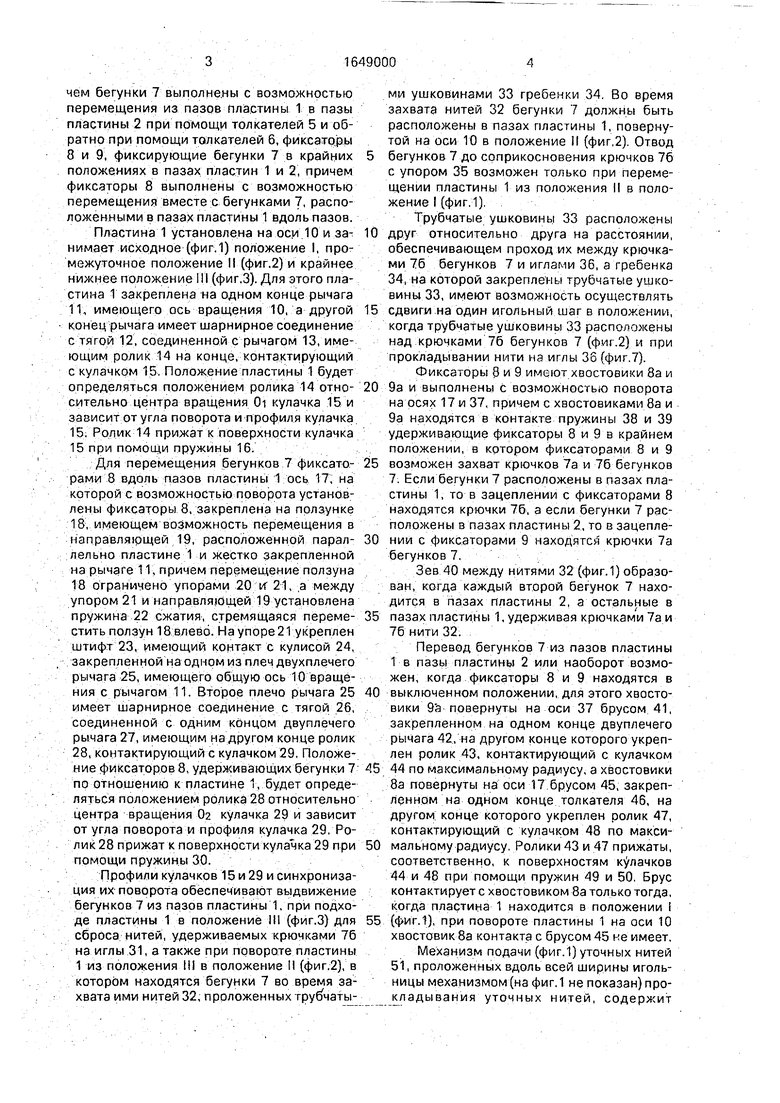

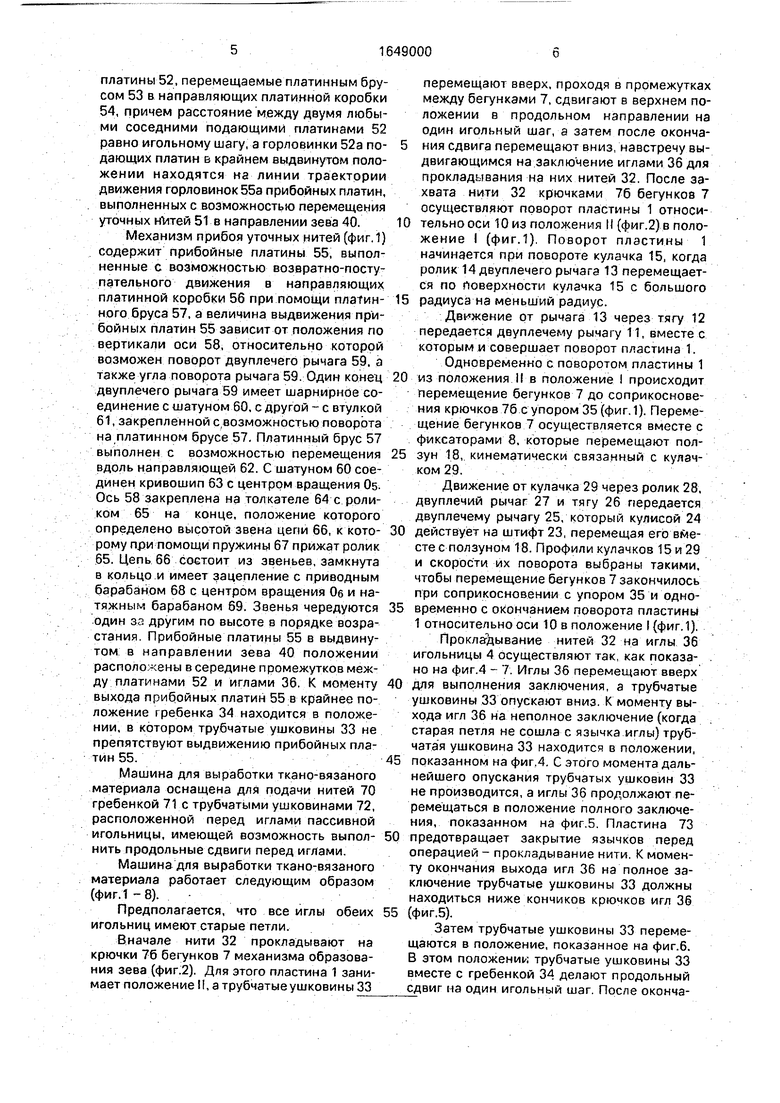

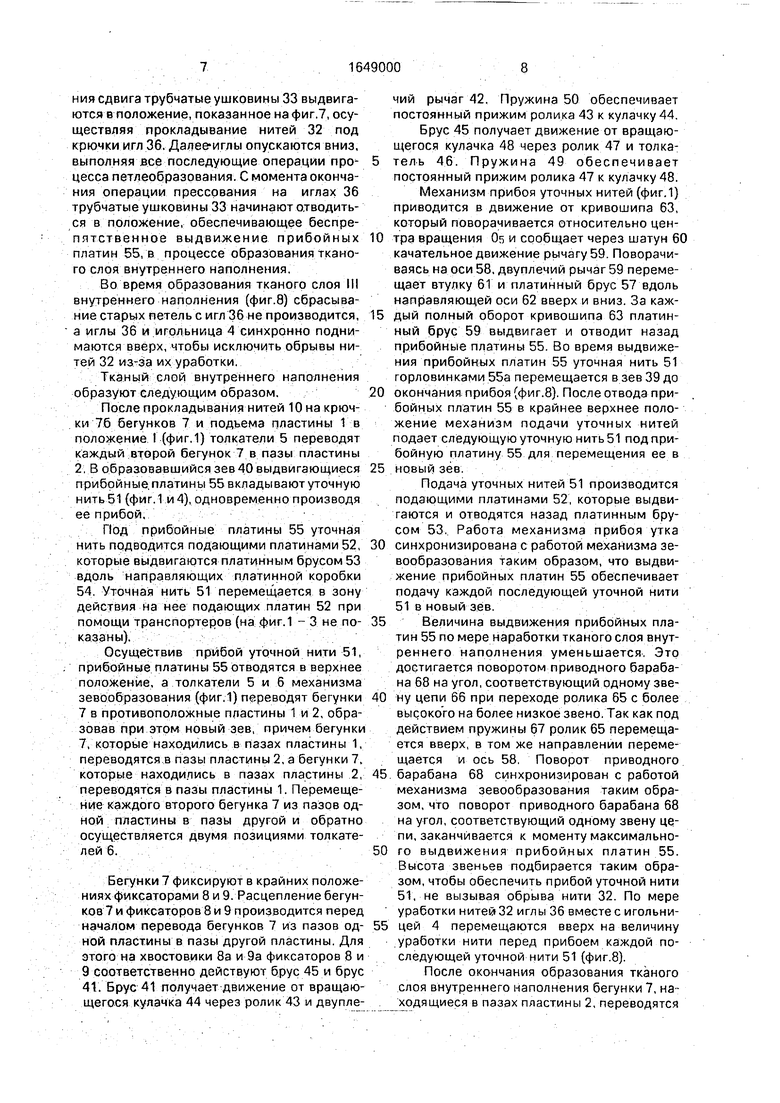

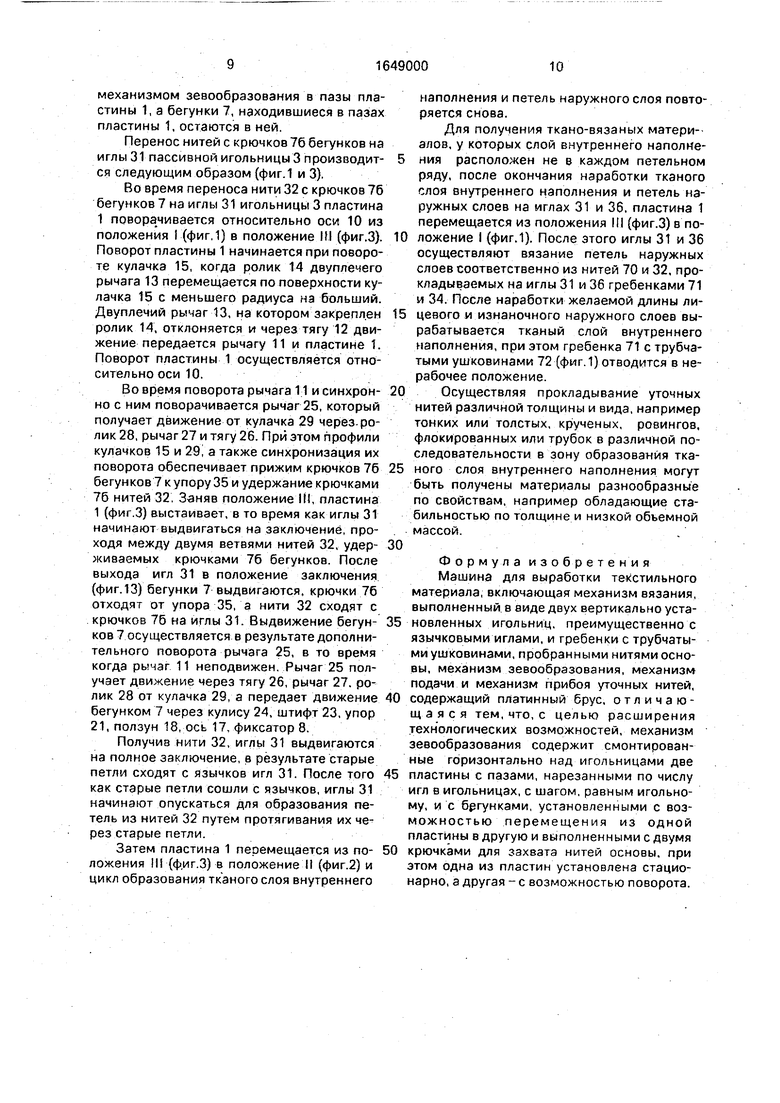

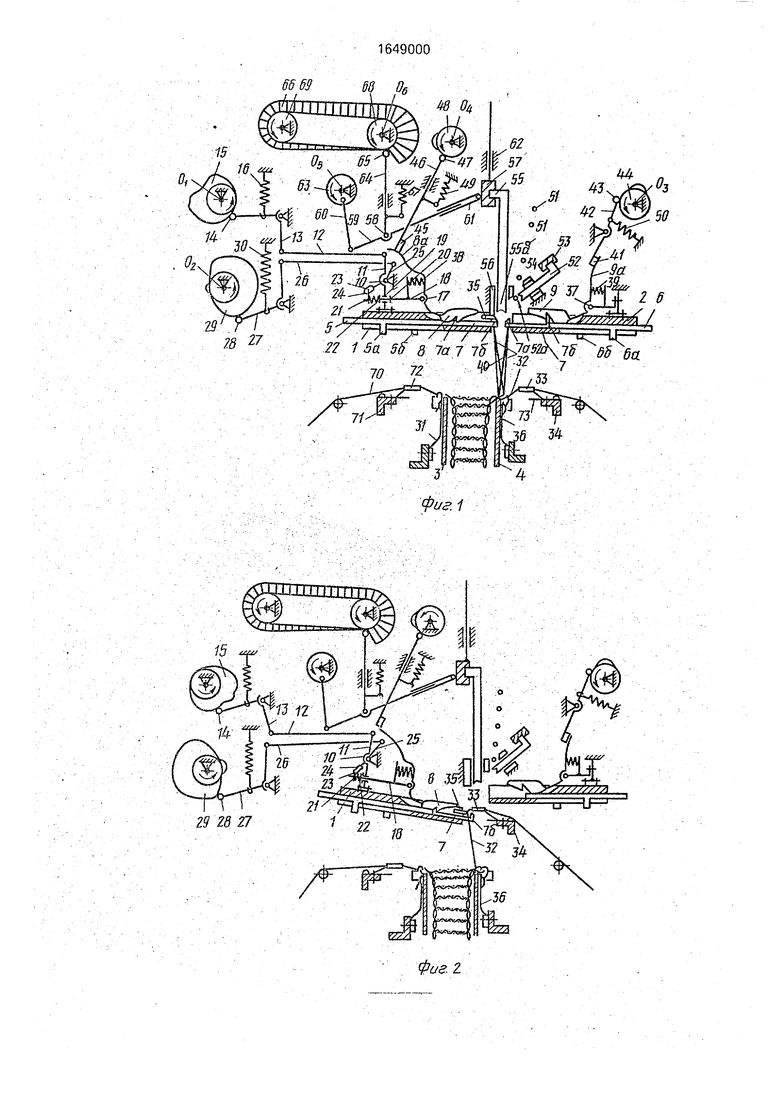

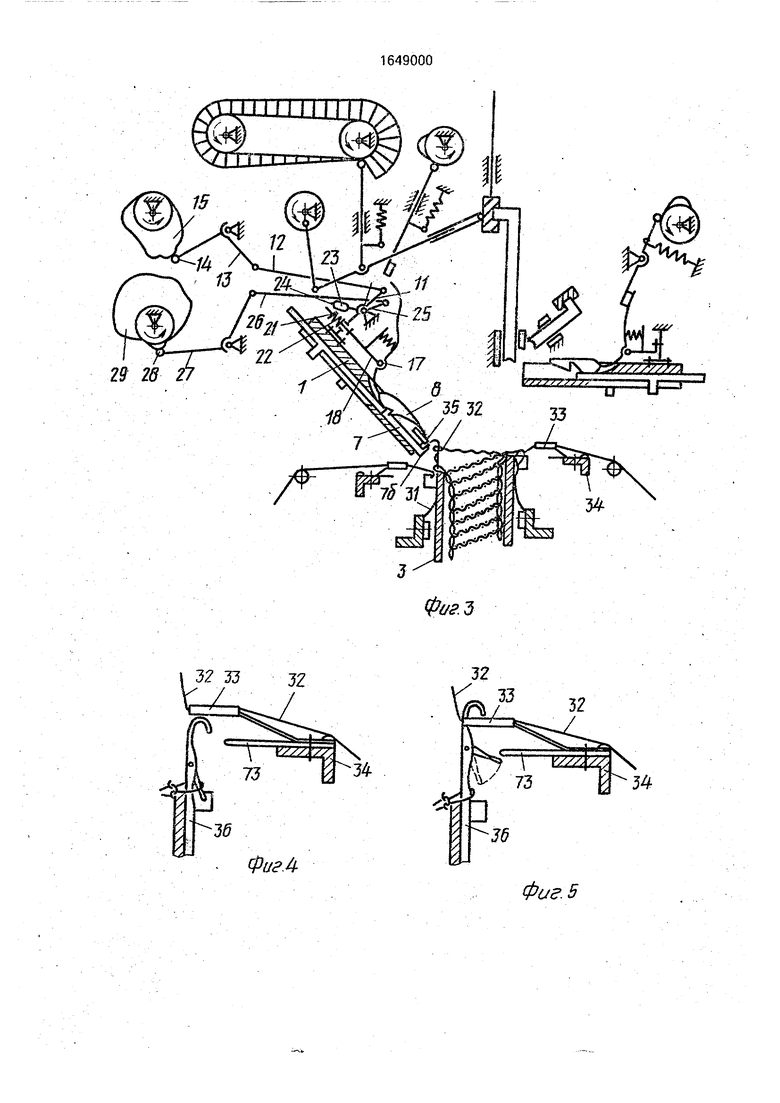

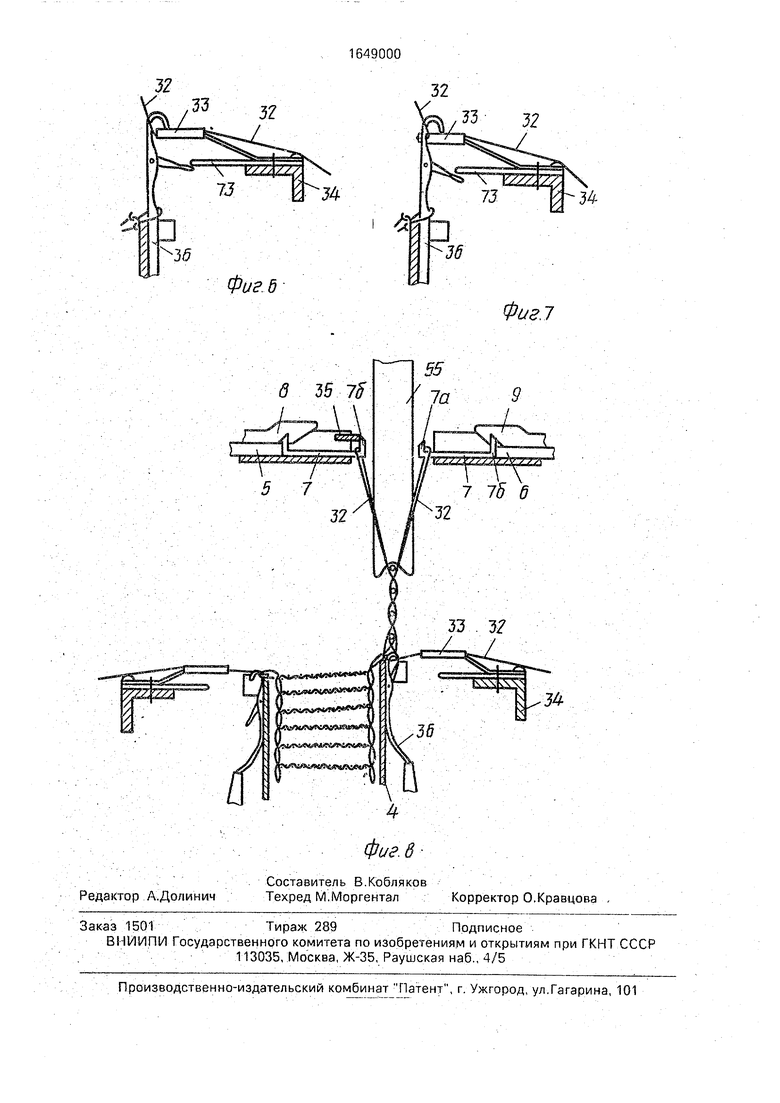

На фиг 1 изображена схема машины для выработки текстильного материала в момент образования зева; на фиг.2 - машина для ткано-вязаного материала в момент прокладывания нити на крючки бегунков; на фиг.З - схема машины для выработки ткано- вязаного материала в момент переноса нитей с крючков бегунков на иглы пассивной игольницы; на фиг.4 - взаимное расположение иглы и трубчатой ушковины в момент, когда старая петля не сошла с язычка иглы; на фиг 5 - взаимное расположение иглы, трубчатой ушковины и пластины, предотвращающей закрытие язычка в момент окончания выхода иглы на заключение;на фиг.6- взаимное расположение иглы, трубчатой

ушковины и пластины, предотвращающей закрытие язычка в момент выполнения продольного сдвига гребенки, на которой закреплены трубчатые ушковины при прокладывании на иглы нити на фиг 7 - взаимное расположение иглы, трубчатой ушковины и пластины, предотвращающей закрытие язычка в момент окончания выдвижения трубчатой ушковины за спинку иглы; на фиг.8 - положение рабочих органов машины в моментобразования тканого слоя внутреннего наполнения

Механизм зевообразования машины (фиг.1 - 3) содержит две пластины 1 и 2 с пазами, расположенные на расстоянии одна от другой над игольницами 3 и 4, толкатели 5 и 6 двух позиций (с пятками на двух уровнях, пятки 5а и 56, пятки ба и 66), расположенные в пазах пластин 1 и 2 с расстановкой через один каждой позиции, бегунки 7 с двумя крючками на концах 7а и 76, расположенные между толкателями 5 и 6, приО 4 Ю О

о о

чем бегунки 7 выполнены с возможностью перемещения из пазов пластины 1 в пазы пластины 2 при помощи толкателей 5 и обратно при помощи толкателей 6, фиксаторы 8 и 9, фиксирующие бегунки 7 в крайних положениях в пазах пластин 1 и 2, причем фиксаторы 8 выполнены с возможностью перемещения вместе с бегунками 7, расположенными в пазах пластины 1 вдоль пазов. Пластина 1 установлена на оси 10 и занимает исходное (фиг.1) положение I, промежуточное положение II (фиг.2) и крайнее нижнее положение 111 (фиг.З). Для этого пластина 1 закреплена на одном конце рычага 11, имеющего ось вращения 10, а другой конец рычага имеет шарнирное соединение с тягой 12, соединенной с рычагом 13, имеющим ролик 14 на конце, контактирующий с кулачком 15. Положение пластины 1 будет определяться положением ролика 14 относительно центра вращения 01 кулачка 15 и зависит от угла поворота и профиля кулачка 15. Ролик 14 прижат к поверхности кулачка 15 при помощи пружины 16.

Для перемещения бегунков 7 фиксаторами 8 вдоль пазов пластины 1 ось 17, на которой с возможностью поворота установлены фиксаторы 8, закреплена на ползунке 18, имеющем возможность перемещения в направляющей 19, расположенной параллельно пластине 1 и жестко закрепленной на рычаге 11, причем перемещение ползуна 18 ограничено упорами 20 и 21, а между упором 21 и направляющей 19 установлена пружина 22 сжатия, стремящаяся переместить ползун 18 влево. На упоре 21 укреплен штифт 23, имеющий контакт с кулисой 24, закрепленной на одном из плеч двухплечего рычага 25, имеющего общую ось 10 вращения с рычагом 11. Второе плечо рычага 25 имеет шарнирное соединение с тягой 26, соединенной с одним концом двуплечего рычага 27, имеющим на другом конце ролик 28, контактирующий с кулачком 29, Положение фиксаторов 8, удерживающих бегунки 7 по отношению к пластине 1, будет определяться положением ролика 28 относительно центра вращения 02 кулачка 29 и зависит от угла поворота и профиля кулачка 29. Ролик 28 прижат к поверхности кулачка 29 при помощи пружины 30.

Профили кулачков 15 и 29 и синхронизация их поворота обеспечивают выдвижение бегунков 7 из пазов пластины 1, при подходе пластины 1 в положение 111 (фиг.З) для сброса нитей, удерживаемых крючками 76 на иглы 31, а также при повороте пластины 1 из положения III в положение II (фиг.2), в котором находятся бегунки 7 во время захвата ими нитей 32, проложенных грубчатыми ушковинами 33 гребенки 34. Во время захвата нитей 32 бегунки 7 должны быть расположены в пазах пластины 1, повернутой на оси 10 в положение II (фиг,2). Отвод

бегунков 7 до соприкосновения крючков 76 с упором 35 возможен только при перемещении пластины 1 из положения II в положение I (фиг.1).

Трубчатые ушковины 33 расположены

друг относительно друга на расстоянии, обеспечивающем проход их между крючками 76 бегунков 7 и иглами 36, а гребенка 34, на которой закреплены трубчатые ушко- вины 33, имеют возможность осуществлять

5 сдвиги на один игольный шаг в положении,

когда трубчатые ушковины 33 расположены

над крючками 76 бегунков 7 (фиг.2) и при

прокладывании нити на иглы 36 (фиг.7).

Фиксаторы 8 и 9 имеют хвостовики 8а и

0 9а и выполнены с возможностью поворота на осях 17 и 37, причем с хвостовиками 8а и 9а находятся в контакте пружины 38 и 39 удерживающие фиксаторы 8 и 9 в крайнем положении, в котором фиксаторами 8 и 9

5 возможен захват крючков 7а и 76 бегунков 7. Если бегунки 7 расположены в пазах пластины 1, то в зацеплении с фиксаторами 8 находятся крючки 76, а если бегунки 7 расположены в пазах пластины 2, то в зацепле0 нии с фиксаторами 9 находятся крючки 7а бегунков 7.

Зев 40 между нитями 32 (фиг.1) образован, когда каждый второй бегунок 7 находится в пазах пластины 2, а остальные в

5 пазах пластины 1, удерживая крючками 7а и 76 нити 32.

Перевод бегунков 7 из пазов пластины 1 в пазы пластины 2 или наоборот возможен, когда фиксаторы 8 и 9 находятся в

0 выключенном положении, для этого хвостовики 9а повернуты на оси 37 брусом 41, закрепленном на одном конце двуплечего рычага 42, на другом конце которого укреплен ролик 43, контактирующий с кулачком

5 44 по максимальногиу радиусу, а хвостовики 8а повернуты на оси 17 брусом 45, закрепленном на одном конце толкателя 46, на другом конце которого укреплен ролик 47, контактирующий с кулачком 48 по макси0 мальному радиусу. Ролики 43 и 47 прижаты, соответственно, к поверхностям кулачков 44 и 48 при помощи пружин 49 и 50. Брус контактирует с хвостовиком 8а только тогда, когда пластина 1 находится в положении I

5 (фиг.1), при повороте пластины 1 на оси 10 хвостовик 8а контакта с брусом 45 не имеет. Механизм подачи (фиг.1) уточных нитей 51, проложенных вдоль всей ширины игольницы механизмом (на фиг, 1 не показан) про- кладыванмя уточных нитей, содержит

платины 52, перемещаемые платинным брусом 53 в направляющих платинной коробки 54, причем расстояние между двумя любыми соседними подающими платинами 52 равно игольному шагу, а горловинки 52а подающих платин в крайнем выдвинутом положении находятся на линии траектории движения горловинок55а прибойных платин, выполненных с возможностью перемещения уточных кЛггей 51 в направлении зева 40.

Механизм прибоя уточных нитей (фиг.1) содержит прибойные платины 55, выполненные с возможностью возвратно-поступательного движения в направляющих платинной коробки 56 при помощи платинного бруса 57. а величина выдвижения прибойных платин 55 зависит от положения по вертикали оси 58, относительно которой возможен поворот двуплечего рычага 59, а также угла поворота рычага 59. Один конец двуплечего рычага 59 имеет шарнирное соединение с шатуном 60, с другой - с втулкой 61, закрепленной с возможностью поворота на платинном брусе 57. Платинный брус 57 выполнен с возможностью перемещения вдоль направляющей 62. С шатуном 60 соединен кривошип 63 с центром вращения Об. Ось 58 закреплена на толкателе 64 с роликом 65 на конце, положение которого определено высотой звена цепи 66, к которому при помощи пружины 67 прижат ролик 65. Цепь 66 состоит из звеньев, замкнута в кольцо и имеет зацепление с приводным барабаном 68 с центром вращения Об и натяжным барабаном 69. Звенья чередуются один за другим по высоте в порядке возрастания. Прибойные платины 55 в выдвинутом в направлении зева 40 положении располо -кены в середине промежутков между платинами 52 и иглами 36. К моменту выхода прибойных платин 55 в крайнее положение гребенка 34 находится в положении, в котором трубчатые ушковины 33 не препятствуют выдвижению прибойных платин 55.

Машина для выработки ткано-вязаного материала оснащена для подачи нитей 70 гребенкой 71 с трубчатыми ушковинами 72, расположенной перед иглами пассивной игольницы, имеющей возможность выполнить продольные сдвиги перед иглами.

Машина для выработки ткано-вязаного материала работает следующим образом (фиг. 1-8).

Предполагается, что все иглы обеих игольниц имеют старые петли.

Вначале нити 32 прокладывают на крючки 76 бегунков 7 механизма образования зева (фиг.2). Для этого пластина 1 занимает положение II, а трубчатые ушковины 33

перемещают вверх, проходя в промежутках между бегунками 7, сдвигают в верхнем положении в продольном направлении на один игольный шаг, а затем после оконча- 5 ния сдвига перемещают вниз, навстречу выдвигающимся на заключение иглами 36 для прокладывания на них нитей 32. После захвата нити 32 крючками 76 бегунков 7 осуществляют поворот пластины 1 относи10 тельно оси 10 из положения II (фиг.2) в положение I (фиг.1). Поворот пластины 1 начинается при повороте кулачка 15, когда ролик 14 двуплечего рычага 13 перемещается по поверхности кулачка 15 с большого

15 радиуса на меньший радиус.

Движение от рычага 13 через тягу 12 передается двуплечему рычагу 11, вместе с которым и совершает поворот пластина 1. Одновременно с поворотом пластины 1

0 из положения II в положение I происходит перемещение бегунков 7 до соприкосновения крючков 76 с упором 35 (фиг. 1). Перемещение бегунков 7 осуществляется вместе с фиксаторами 8, которые перемещают пол5 зун 18, кинематически связанный с кулачком 29.

Движение от кулачка 29 через ролик 28, двуплечий рычаг 27 и тягу 26 передается двуплечему рычагу 25, который кулисой 24

0 действует на штифт 23, перемещая его вместе с ползуном 18. Профили кулачков 15 и 29 и скорости их поворота выбраны такими, чтобы перемещение бегунков 7 закончилось при соприкосновении с упором 35 и одно5 временно с окончанием поворота плзстины 1 относительно оси 10 в положение I (фиг.1). Прокладывание нитей 32 на иглы 36 игольницы 4 осуществляют так, как показано на фиг.4 - 7. Иглы 36 перемещают вверх

0 для выполнения заключения, а трубчатые ушковины 33 опускают вниз. К моменту выхода игл 36 на неполное заключение (когда старая петля не сошла с язычка иглы) трубчатая ушковина 33 находится в положении,

5 показанном на фиг.4. С этого момента дальнейшего опускания трубчатых ушковин 33 не производится, а иглы 36 продолжают перемещаться в положение полного заключения, показанном на фиг.5. Пластина 73

0 предотвращает закрытие язычков перед операцией - прокладывание нити. К моменту окончания выхода игл 36 на полное заключение трубчатые ушковины 33 должны находиться ниже кончиков крючков игл 36

5 (фиг.5).

Затем трубчатые ушковины 33 перемещаются в положение, показанное на фиг.6. В этом положении трубчатые ушковины 33 вместе с гребенкой 34 делают продольный сдвиг на один игольный шаг. После окончания сдвига трубчатые ушковины 33 выдвигаются в положение, показанное на фиг.7, осуществляя прокладывание нитей 32 под крючки игл 36. Далее-иглы опускаются вниз, выполняя все последующие операции про- цесса петлеобразования. С момента окончания операции прессования на иглах 36 трубчатые ушковины 33 начинают отводиться в положение, обеспечивающее беспрепятственное выдвижение прибойных платин 55, в процессе образования тканого слоя внутреннего наполнения.

Во время образования тканого слоя III внутреннего наполнения (фиг.8) сбрасывание старых петель с игл 36 не производится, а иглы 36 и игольница 4 синхронно поднимаются вверх, чтобы исключить обрывы нитей 32 из-за их уработки.

Тканый слой внутреннего наполнения образуют следующим образом.

После прокладывания нитей 10 на крючки 76 бегунков 7 и подъема пластины 1 в положение I (фиг.1) толкатели 5 переводят каждый второй бегунок 7 в пазы пластины 2, В образовавшийся зев40 выдвигающиеся прибойные платины 55 вкладывают уточную нить 51 (фиг. 1 и 4), одновременно производя ее прибой.

Под прибойные платины 55 уточная нить подводится подающими платинами 52, которые выдвигаются платинным брусом 53 вдоль направляющих платинной коробки 54. Уточная нить 51 перемещается в зону действия на нее подающих платин 52 при помощи транспортеров (на фиг.1 - 3 не по- казаны).

Осуществив прибой уточной нити 51, прибойные платины 55 отводятся в верхнее положение, а толкатели 5 и 6 механизма зевообразования (фиг.1) переводят бегунки 7 в противоположные пластины 1 и 2, образовав при этом новый зев, причем бегунки 7, которые находились в пазах пластины 1, переводятся в пазы пластины 2, а бегунки 7, которые находились в пазах пластины 2, переводятся в пазы пластины 1. Перемещение каждого второго бегунка 7 из пазов одной пластины в пазы другой и обратно осуществляется двумя позициями толкателей 6.

Бегунки 7 фиксируют в крайних положениях фиксаторами 8 и 9. Расцепление бегунков 7 и фиксаторов 8 и 9 производится перед началом перевода бегунков 7 из пазов од- ной пластины в пазы другой пластины. Для этого на хвостовики 8а и 9а фиксаторов 8 и 9 соответственно действуют брус 45 и брус 41. Брус 41 получает движение от вращающегося кулачка 44 через ролик 43 и двуплечий рычаг 42. Пружина 50 обеспечивает постоянный прижим ролика 43 к кулачку 44. Брус 45 получает движение от вращающегося кулачка 48 через ролик 47 и толкатель 46. Пружина 49 обеспечивает постоянный прижим ролика 47 к кулачку 48. Механизм прибоя уточных нитей (фиг.1) приводится в движение от кривошипа 63, который поворачивается относительно центра вращения Os и сообщает через шатун 6 качательное движение рычагу 59. Поворачиваясь на оси 58, двуплечий рычаг 59 перемещает втулку 61 и платинный брус 57 вдоль направляющей оси 62 вверх и вниз. За каждый полный оборот кривошипа 63 платинный брус 59 выдвигает и отводит назад прибойные платины 55. Во время выдвижения прибойных платин 55 уточная нить 51 горловинками 55а перемещается в зев 39 до окончания прибоя (фиг.8). После отвода прибойных платин 55 в крайнее верхнее положение механизм подачи уточных нитей подает следующую уточную нить 51 под прибойную платину 55 для перемещения ее в новый зев.

Подача уточных нитей 51 производится подающими платинами 52, которые выдвигаются и отводятся назад платинным брусом 53. Работа механизма прибоя утка синхронизирована с работой механизма зевообразования таким образом, что выдвижение прибойных платин 55 обеспечивает подачу каждой последующей уточной нити 51 в новый зев.

Величина выдвижения прибойных платин 55 по мере наработки тканого слоя внутреннего наполнения уменьшается. Это достигается поворотом приводного барабана 68 на угол, соответствующий одному звену цепи 66 при переходе ролика 65 с более высокого на более низкое звено. Так как под действием пружины 67 ролик 65 перемещается вверх, в том же направлении перемещается и ось 58. Поворот приводного барабана 68 синхронизирован с работой механизма зевообразования таким образом, что поворот приводного барабана 68 на угол, соответствующий одному звену цепи, заканчивается к моменту максимального выдвижения прибойных платин 55. Высота звеньев подбирается таким образом, чтобы обеспечить прибой уточной нити 51, не вызывая обрыва нити 32. По мере уработки нитей 32 игл ы 36 вместе с игольницей 4 перемещаются вверх на величину уработки нити перед прибоем каждой последующей уточной нити 51 (фиг.8).

После окончания образования тканого слоя внутреннего наполнения бегунки 7, находящиеся в пазах пластины 2, переводятся

механизмом зевообразования в пазы пластины 1, а бегунки 7, находившиеся в пазах пластины 1, остаются в ней.

Перенос нитей с крючков 76 бегунков на иглы 31 пассивной игольницы 3 производится следующим образом (фиг.1 и 3).

Во время переноса нити 32 с крючков 76 бегунков 7 на иглы 31 игольницы 3 пластина 1 поворачивается относительно оси 10 из положения I (фиг,1) в положение IM (фиг.З). Поворот пластины 1 начинается при повороте кулачка 15, когда ролик 14 двуплечего рычага 13 перемещается по поверхности кулачка 15 с меньшего радиуса на больший. Двуплечий рычаг 13, на котором закреплен ролик 14, отклоняется и через тягу 12 движение передается рычагу 11 и пластине 1. Поворот пластины 1 осуществляется относительно оси 10.

Во время поворота рычага 11 и синхронно с ним поворачивается рычаг 25, который получает движение от кулачка 29 через-ролик 28, рычаг 27 и тягу 26. При этом профили кулачков 15 и 29, а также синхронизация их поворота обеспечивает прижим крючков 76 бегунков 7 купоруЗб и удержание крючками 76 нитей 32, Заняв положение IH, пластина 1 (фиг.З) выстаивает, в то время как иглы 31 начинают выдвигаться на заключение, проходя между двумя ветвями нитей 32, удерживаемых крючками 76 бегунков. После выхода игл 31 в положение заключения (фиг. 13) бегунки 7 выдвигаются, крючки 76 отходят от упора 35, а нити 32 сходят с крючков 76 на иглы 31. Выдвижение бегунков 7 осуществляется в результате дополнительного поворота рычага 25, в то время когда рычаг 11 неподвижен. Рычаг 25 получает движение через тягу 26, рычаг 27. ролик 28 от кулачка 29, а передает движение бегунком 7 через кулису 24, штифт 23, упор 21, ползун 18, ось 17. фиксатор 8.

Получив нити 32, иглы 31 выдвигаются на полное заключение, в результате старые петли сходят с язычков игл 31. После того как старые петли сошли с язычков, иглы 31 начинают опускаться для образования петель из нитей 32 путем протягивания их через старые петли.

Затем пластина 1 пеоемещается из положения Hi (фиг.З) в положение II (фиг.2) и цикл образования тканого слоя внутреннего

наполнения и петель наружного слоя повторяется снова.

Для получения ткано-вязаных материалов, у которых слой внутреннего наполие- 5 ния расположен не в каждом петельном ряду, после окончания наработки тканого слоя внутреннего наполнения и петель наружных слоев на иглах 31 и 36. пластина 1 перемещается из положения III (фиг.З) в по- 10 ложение I (фиг.1). После этого иглы 31 и 36 осуществляют вязание петель наружных слоев соответственно из нитей 70 и 32, прокладываемых на иглы 31 и 36 гребенками 71 и 34. После наработки желаемой длины ли5 цевого и изнаночного наружного слоев вырабатывается тканый слой внутреннего наполнения, при этом гребенка 71 с трубчатыми ушковинами 72 (фиг.1) отводится в нерабочее положение.

0 Осуществляя прокладывание уточных нитей различной толщины и вида, например тонких или толстых, крученых, ровингоа, флокированных или трубок в различной последовательности в зону образования тка5 ного слоя внутреннего наполнения могут быть получены материалы разнообразные по свойствам, например обладающие стабильностью по толщине и низкой объемной массой.

0

Формула изобретения Машина для выработки текстильного материала, включающая механизм вязания, выполненный в виде двух вертикально уста5 новленных игольниц, преимущественно с язычковыми иглами, и гребенки с трубчатыми ушковинами, пробранными нитями основы, механизм зевообразования, механизм подачи и механизм прибоя уточных нитей,

0 содержащий платинный брус, отличающаяся тем, что, с целью расширения технологических возможностей, механизм зевообразования содержит смонтированные горизонтально над игольницами две

5 пластины с пазами, нарезанными по числу игл в игольницах, с шагом, равным игольному, и с бегунками, установленными с возможностью перемещения из одной пластины в другую и выполненными с двумя

0 крючками для захвата нитей основы, при этом одна из пластин установлена стационарно, а другая - с возможностью поворота.

6663

0;

29

Щ 06

| название | год | авторы | номер документа |

|---|---|---|---|

| Многослойный материал | 1989 |

|

SU1622456A1 |

| Способ изготовления ткано-вязаного материала | 1989 |

|

SU1622455A1 |

| Устройство для прокладывания горизонтальных уточных нитей к основовязальной машине | 1972 |

|

SU494881A3 |

| Основовязальная машина | 1990 |

|

SU1726597A1 |

| ОСНОВОВЯЗАНЫЙ ТРИКОТАЖ, СПОСОБ ЕГО ВЯЗАНИЯ И КРУГЛАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132424C1 |

| Способ вязания кулирного трико-ТАжА C ОСНОВНыМи и уТОчНыМи Ни-ТяМи | 1979 |

|

SU821572A1 |

| Основовязальная машина | 1989 |

|

SU1708957A1 |

| Кругловязальная машина для изготовления кулирного трикотажа с основными и уточными нитями | 1979 |

|

SU947237A1 |

| Многосистемная плосковязальная мшина для выработки кулирного трикотажа | 1976 |

|

SU653316A1 |

| Механизм привода ушковин и пресса основовязальной машины | 1989 |

|

SU1622454A1 |

Изобретение относится к текстильному произсодству, а именно к машинам для выработки текстилспых материалов ткано-вязаной структуры, и позволяет расширить технологические возможности Механизм вязания машины содержит две вертикально расположенные игольницы и гребенку с трубчатыми ушковинами, механизм зевооб- разования содержит смонтированные горизонтально над игольницами две пластины с пазами и установленными в них с возможностью перемещения из одной пластины в другую бегунками с крючками для захвата нитей. Одна из пластин смонтирована неподвижно, а другая - с возможностью поворота. Механизмы подачи и прибоя уточной нити включают подвижные брусья с пластинами 8 ил.

Фиг 2.

29 26

32 33 32

ФигЛ

Фиг.Ъ

Фа г. 5

Фигд

в 35 7$

Ьъя&е 1

м/эд« бэдэдэдл де

Ъ2

Фиг.7

| Филатов В.Н Технология и оборудование основовязального производства | |||

| М.: Легкая и пищевая промышленность, 1985, с | |||

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

Авторы

Даты

1991-05-15—Публикация

1989-02-20—Подача