Ю П 2

8

i Mtos/sJs/t // / 5 1 /

///хл / у vV

8

5 1 /

у vV

}6

О СП

о ел со го

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационный конвейер | 1986 |

|

SU1630999A1 |

| Шаговый конвейер | 1990 |

|

SU1720955A1 |

| Устройство для перегрузки изделий | 1983 |

|

SU1181968A1 |

| Роликовый конвейер | 1989 |

|

SU1720949A1 |

| Вибрационный конвейер | 1982 |

|

SU1073168A1 |

| Подвесной грузонесущий конвейер | 1990 |

|

SU1745635A1 |

| Подъемник | 1989 |

|

SU1615122A2 |

| УСТРОЙСТВО ДЛЯ ПОВОРОТА ПЛОСКИХ ПРЕДМЕТОВ ТИПА ПАКЕТОВ ДЕНЕЖНЫХ ЗНАКОВ | 1992 |

|

RU2044685C1 |

| Подвесной ковейер | 1979 |

|

SU800043A1 |

| Упругая связь двухмассного вибрационного конвейера | 1985 |

|

SU1283188A1 |

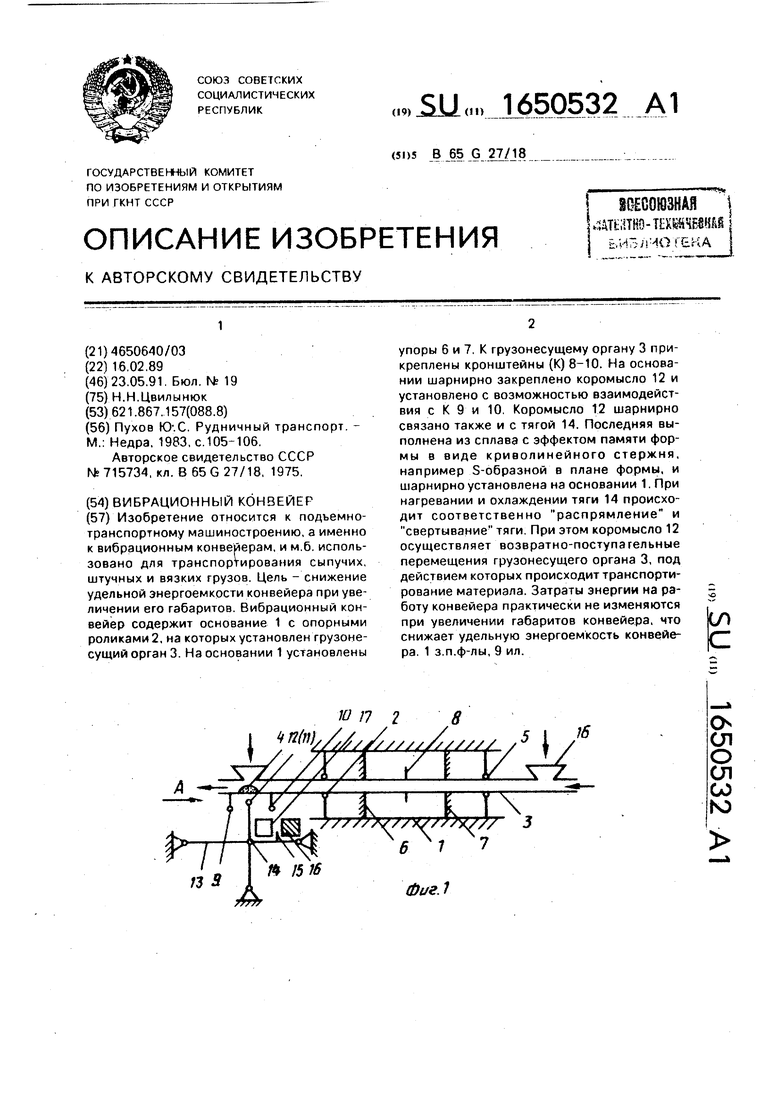

Изобретение относится к подъемно- транспортному машиностроению, а именно к вибрационным конвейерам, и м.б. использовано для транспортирования сыпучих, штучных и вязких грузов. Цель - снижение удельной энергоемкости конвейера при увеличении его габаритов. Вибрационный конвейер содержит основание 1 с опорными роликами 2, на которых установлен грузоне- сущий орган 3. На основании 1 установлены упоры 6 и 7, К грузонесущему органу 3 прикреплены кронштейны (К) 8-10. На основании шарнирно закреплено коромысло 12 и установлено с возможностью взаимодействия с К 9 и 10. Коромысло 12 шарнирно связано также и с тягой 14. Последняя выполнена из сплава с эффектом памяти формы в виде криволинейного стержня, например S-образной в плане формы, и шарнирно установлена на основании 1. При нагревании и охлаждении тяги 14 происходит соответственно распрямление и свертывание тяги. При этом коромысло 12 осуществляет возвратно-поступательные перемещения грузонесущего органа 3, под действием которых происходит транспортирование материала. Затраты энергии на работу конвейера практически не изменяются при увеличении габаритов конвейера, что снижает удельную энергоемкость конвейера. 1 з.п.ф-лы, 9 ил. Ё

Фиг.1

Изобретение относится к подъемно- транспортному машиностроению, а именно к вибрационным конвейерам, и может быть использовано для транспортирования сыпучих, штучных и вязких грузов.

Целью изобретения является снижение удельной энергоемкости конвейера при увеличении его габаритов.

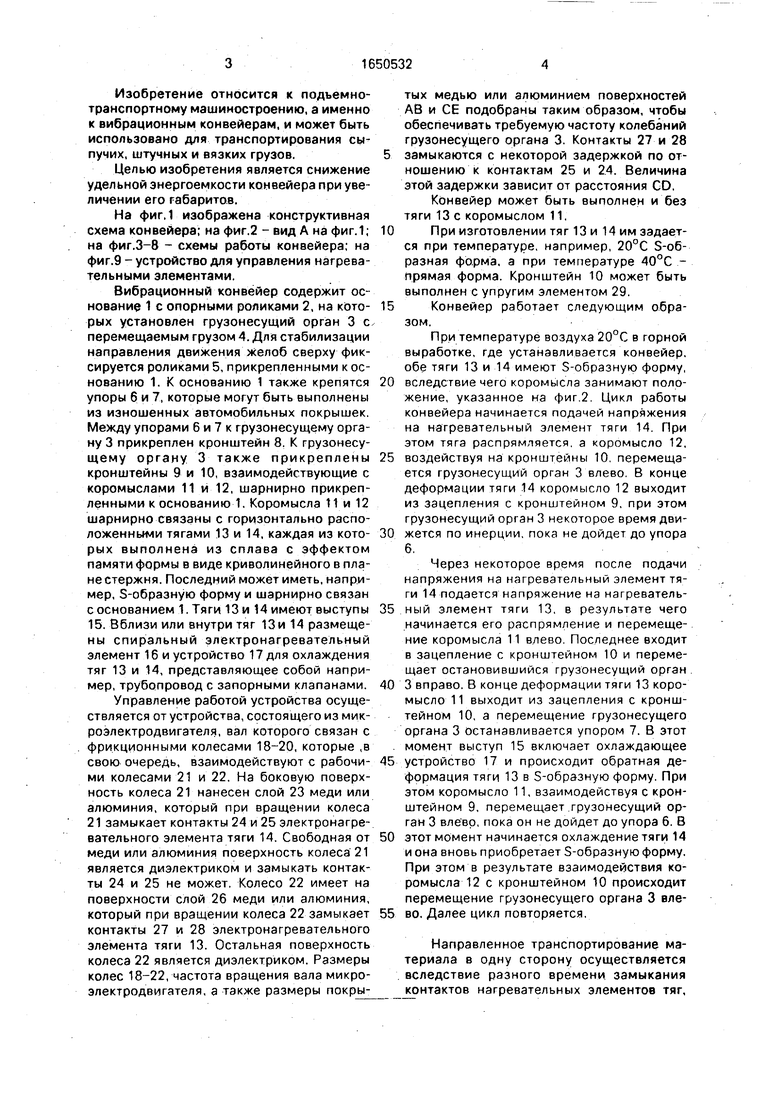

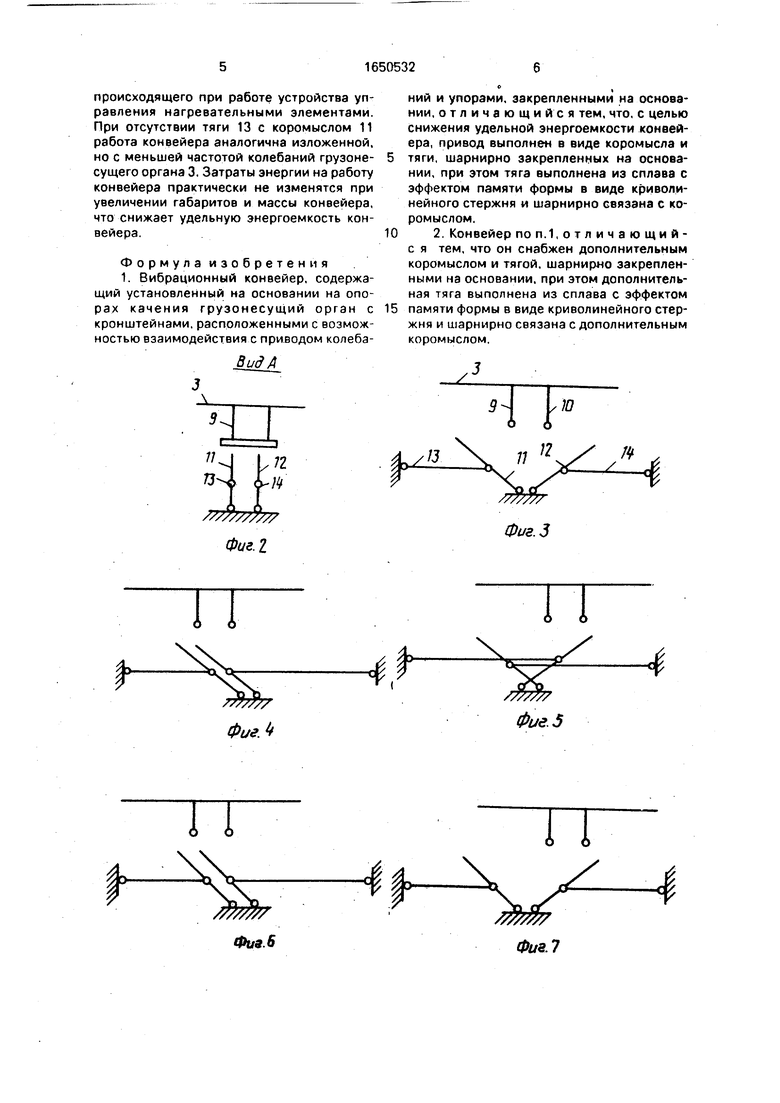

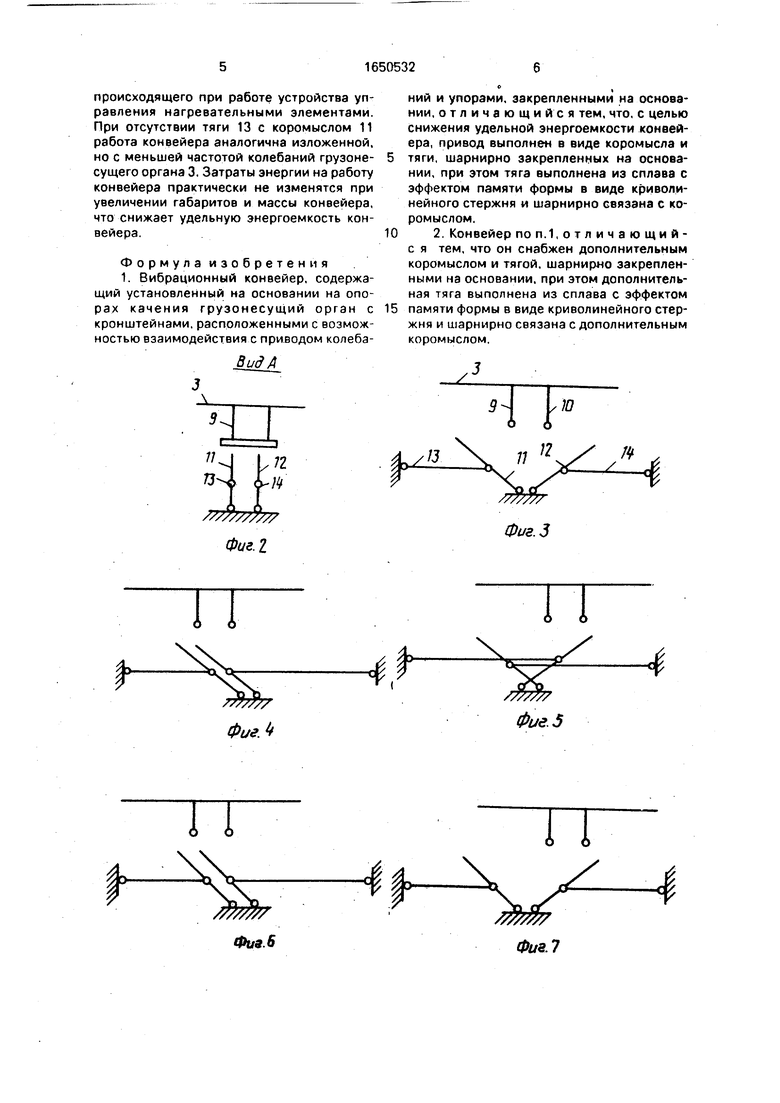

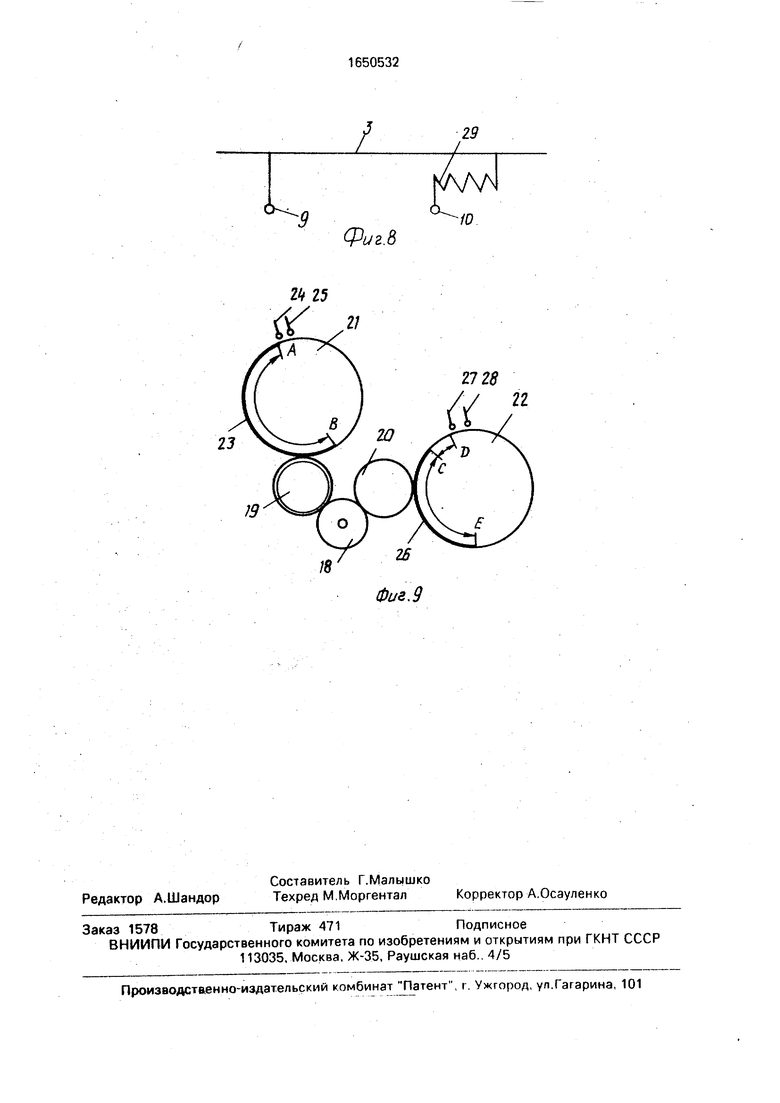

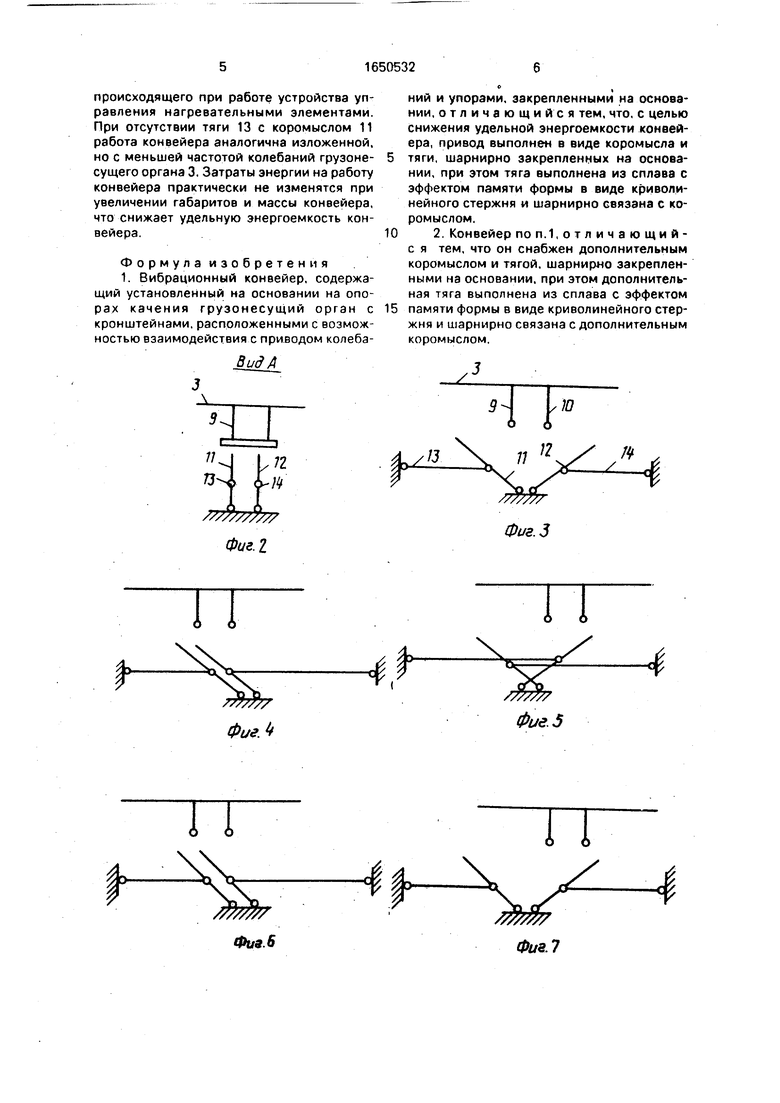

На фиг,1 изображена конструктивная схема конвейера; на фиг.2 - вид А на фиг.1; на фиг.3-8 - схемы работы конвейера; на фиг.9 - устройство для управления нагревательными элементами.

Вибрационный конвейер содержит основание 1 с опорными роликами 2, на которых установлен грузонесущий орган 3 с перемещаемым грузом 4. Для стабилизации направления движения желоб сверху фиксируется роликами 5, прикрепленными к основанию 1. К основанию 1 также крепятся упоры б и 7, которые могут быть выполнены из изношенных автомобильных покрышек. Между упорами 6 и 7 к грузонесущему органу 3 прикреплен кронштейн 8. К грузонесущему органу 3 также прикреплены кронштейны 9 и 10, взаимодействующие с коромыслами 11 и 12, шарнирно прикрепленными к основанию 1. Коромысла 11 и 12 шарнирно связаны с горизонтально расположенными тягами 13 и 14, каждая из которых выполнена из сплава с эффектом памяти формы в виде криволинейного в плане стержня. Последний может иметь, например, S-образную форму и шарнирно связан с основанием 1. Тяги 13 и 14 имеют выступы 15. Вблизи или внутри тяг 13 и 14 размещены спиральный электронагревательный элемент 16 и устройство 17 для охлаждения тяг 13 и 14, представляющее собой например, трубопровод с запорными клапанами.

Управление работой устройства осуществляется от устройства, состоящего из микроэлектродвигателя, вал которого связан с фрикционными колесами 18-20, которые ,в свою очередь, взаимодействуют с рабочими колесами 21 и 22. На боковую поверхность колеса 21 нанесен слой 23 меди или алюминия, который при вращении колеса 21 замыкает контакты 24 и 25 электронагревательного элемента тяги 14. Свободная от меди или алюминия поверхность колеса 21 является диэлектриком и замыкать контакты 24 и 25 не может. Колесо 22 имеет на поверхности слой 26 меди или алюминия, который при вращении колеса 22 замыкает контакты 27 и 28 электронагревательного элемента тяги 13. Остальная поверхность колеса 22 является диэлектриком. Размеры колес 18-22, частота вращения вала микроэлектродвигателя, а также размеры покрытых медью или алюминием поверхностей АВ и СЕ подобраны таким образом, чтобы обеспечивать требуемую частоту колебаний грузонесущего органа 3. Контакты 27 и 28

замыкаются с некоторой задержкой по отношению к контактам 25 и 24. Величина этой задержки зависит от расстояния CD.

Конвейер может быть выполнен и без тяги 13 с коромыслом 11.

При изготовлении тяг 13 и 14 им задается при температуре, например, 20°С S-об- разная форма, а при температуре 40°С - прямая форма. Кронштейн 10 может быть выполнен с упругим элементом 29.

Конвейер работает следующим образом.

При температуре воздуха 20°С в горной выработке, где устанавливается конвейер, обе тяги 13 и 14 имеют S-образную форму,

вследствие чего коромысла занимают положение, указанное на фиг.2. Цикл работы конвейера начинается подачей напряжения на нагревательный элемент тяги 14. При этом тяга распрямляется, а коромысло 12,

воздействуя на кронштейны 10, перемещается грузонесущий орган 3 влево. В конце деформации тяги 14 коромысло 12 выходит из зацепления с кронштейном 9, при этом грузонесущий орган 3 некоторое время движется по инерции, пока не дойдет до упора 6.

Через некоторое время после подачи напряжения на нагревательный элемент тяги 14 подается напряжение на нагревательный элемент тяги 13. в результате чего начинается его распрямление и перемещение коромысла 11 влево. Последнее входит в зацепление с кронштейном 10 и перемещает остановившийся грузонесущий орган

3 вправо. В конце деформации тяги 13 коромысло 11 выходит из зацепления с кронштейном 10, а перемещение грузонесущего органа 3 останавливается упором 7. В этот момент выступ 15 включает охлаждающее

устройство 17 и происходит обратная деформация тяги 13 в S-обрззную форму. При этом коромысло 11, взаимодействуя с кронштейном 9, перемещает грузонесущий орган 3 влево, пока он не дойдет до упора 6. В

этот момент начинается охлаждение тяги 14 и она вновь приобретает S-образную форму. При этом в результате взаимодействия коромысла 12 с кронштейном 10 происходит перемещение грузонесущего органа 3 влево. Далее цикл повторяется.

Направленное транспортирование материала в одну сторону осуществляется вследствие разного времени замыкания контактов нагревательных элементов тяг.

происходящего при работе устройства управления нагревательными элементами. При отсутствии тяги 13 с коромыслом 11 работа конвейера аналогична изложенной, но с меньшей частотой колебаний грузоне- сущего органа 3. Затраты энергии на работу конвейера практически не изменятся при увеличении габаритов и массы конвейера, что снижает удельную энергоемкость конвейера.

Формула изобретения 1. Вибрационный конвейер, содержащий установленный на основании на опорах качения грузонесущий орган с кронштейнами, расположенными с возможностью взаимодействия с приводом колебаВид А

Ч V

if

П

м

///////7

Фиг.2

П

Фиг.

5

ний и упорами, закрепленными на основании, отличающийся тем, что, с целью снижения удельной энергоемкости конвейера, привод выполнен в виде коромысла и тяги, шарнирно закрепленных на основании, при этом тяга выполнена из сплава с эффектом памяти формы в виде криволинейного стержня и шарнирно связана с коромыслом.

Фиг.З

гт

4

Фие.5

Фиг. 7

19

/

29

Фиг.8

KAAN

/0

2728

22

Фиг.9

| Пухов Ю .С | |||

| Рудничный транспорт | |||

| - М.: Недра, 1983, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| Монтажное устройство | 1977 |

|

SU715734A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-05-23—Публикация

1989-02-16—Подача