1

Изобретение относится к поЬвесньм конвейерньм системам, по котором производится транспортирование различных грузов с временной остановкой груэонесущих подвесок в местах загрузки и разгрузки без отключения привода тягового органа конвейера.

Известен подвесной конвейер, обеспечивающий временную остановку подвески путем отклонения последней при воздействии на корпус со стороны поворотного рычага и фиксирования ее в этом положении при помощи защелки ll .

Однако, конструкция известного конвейера не позволяет производить временную остановку подвески, не изменяя ориентацию ее вертикальной оси Это существенно ограничивает область применения конвейера с точки зрения транспортируемых грузов.

Наиболее близким техническим решением из известных является подвесной конвейер, включающий ходовой путь, установленные на нем каретки, на каждой из которых закреплены штанга, шарнирно-рычгикный механизм с контактными роликами, подвески, копирные шины, установленные в местах загрузки и разгрузки, и тяговый орган кареток. При этом шарнирно1Из{чажный механизм закрепления подвески в известном конвейере образован парой звеньев, одним из которых является прикрепленное к штанге кулисное звено с замкнутым крестообразным пазом, а другим - ось подвески, смонтированная внутри этого паза с возможностью перемещения по нему.

1 Ось подвески, в свою очередь, несет на концах пару контактных роликов для взаимодействия с рабочей поверхностью копирных шин. Рабочая поверхность шин выполнена состоящей из гоS ризонтального и двух наклонных участков: подъемного и опускного t2 . Время остановки грузонесущей подвески соответствует периоду прохождения контактными роликами гори0зонтального участка копирных шин, когда ось подвески, войдя в горизонтальный паз кулисного звена прекращает перемещение при продолжающемся перемещении последнего. Отмечен5ные выше конструктивные особенности обуславливают ряд-его недостатков, наиболее существенным из которых является пониженная долговечность взаимодействующих в процессе работы контактирующих элементов. Это объясняется тем, что после прохода горизонтального участка копирных шин контактными роликами последние скатываются по наклонному участку шин, при этом кулисное звено поворачивается вокруг своей центральной оси на определенный угол, а ось подвески под действием силы тяжести западает в конец паза. Это приводит к ударному нагружению взаимодействующих контактирующих элементов, что ртрицательно сказывается на показателях надежности их работы, и в первую очередь, на долговечности.

Цель изобретения - повышение долговечности конвейера.

Указанная цель достигается тем, что каждая копирная шина выполнена с вогнутым участком рабочего профиля и сопряженным с ним выпуклым участком, который обращен к контактным роликам при набегании на шину, а шарнирно-рычажный механизм выполнен из двух разнесенных по обе стороны штанги звеньев, которые с одной стороны связаны между собой посредством жестко закрепленного на штанге элемента, а с другой - соединены с подвеской, образуя шарнирный параллелограмм, при этом одно из звеньев имеет рычаг управления, на конце которого рас оложен контактный ролик.

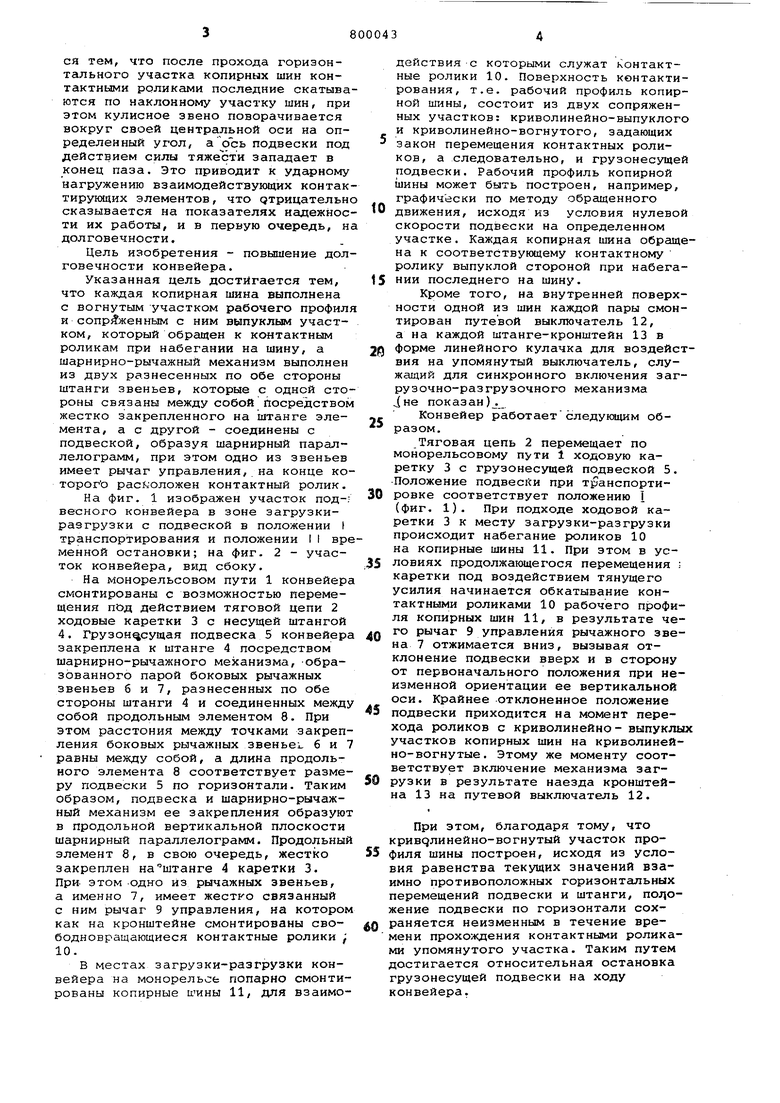

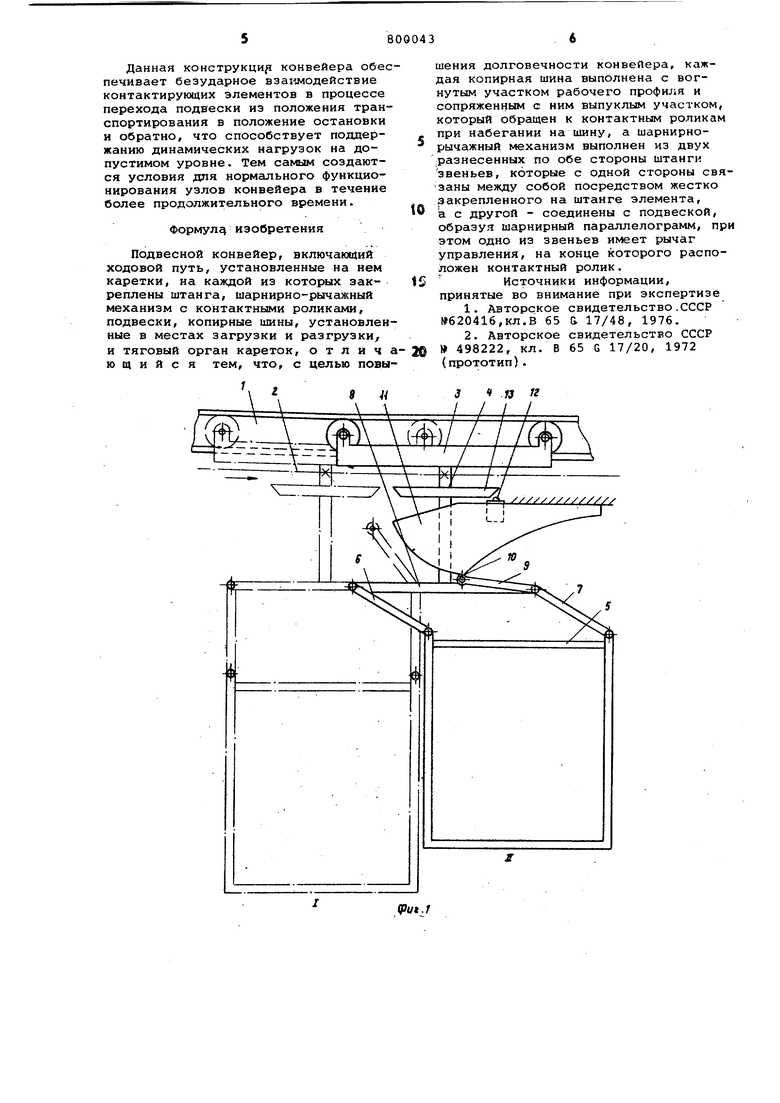

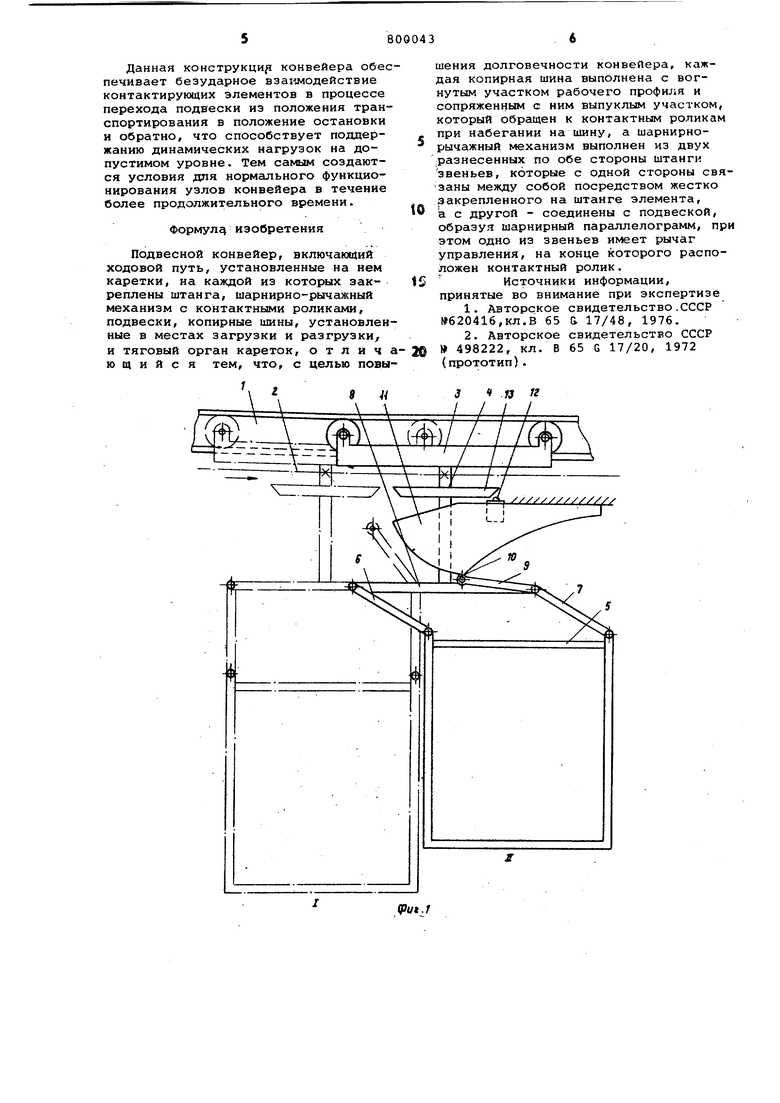

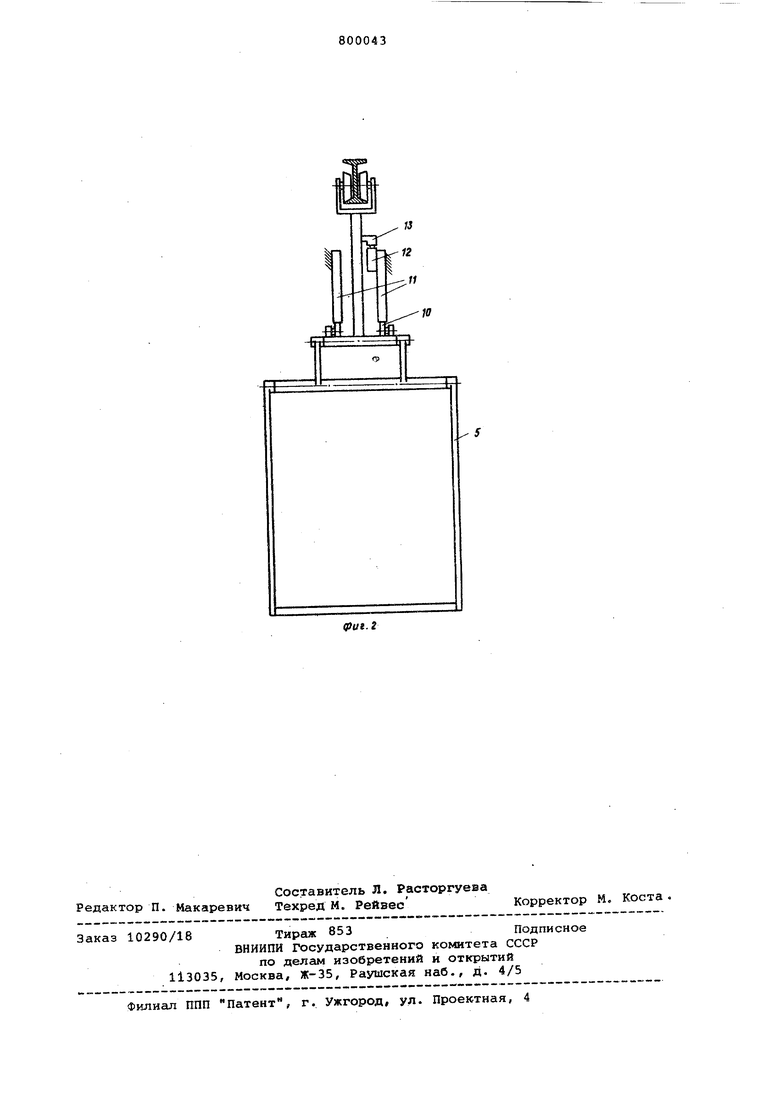

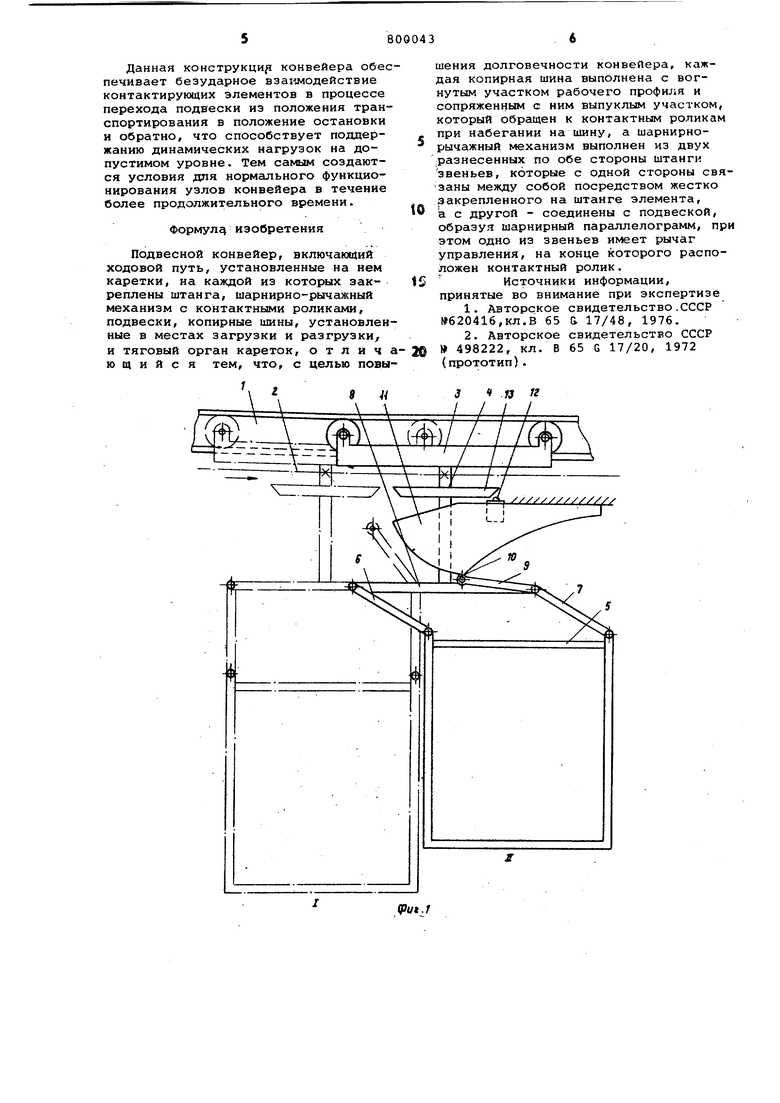

На фиг. 1 изобрггжен участок под- весного конвейера в зоне загрузкиразгрузки с подвеской в положении I транспортирования и положении II временной остановки; на фиг. 2 - участок конвейера, вид сбоку.

На монорельсовом пути 1 конвейера смонтированы с возможностью перемещения под действием тяговой цепи 2 ходовые каретки 3 с несущей штангой 4. Грузон 1сущая подвеска 5 конвейера закреплена к штанге 4 посредством шарнирно-рычажного механизма,-образованного парой боковых рычажных звеньев б и 7, разнесенных по обе стороны штанги 4 и соединенных между собой продольным элементом 8. При этом расстония между точками закрепления боковых рычажных звенье, 6 и 7 равны между собой, а длина продольного элемента 8 соответствует размеру подвески 5 по горизонтали. Таким образом, подвеска и шарнирно-рычажный механизм ее закрепления образуют в продольной вертикальной плоскости шарнирный параллелограмм. Продольный элемент 8, в свою очередь, жестко закреплен на штанге 4 каретки 3. При этом одно из рычажных звеньев, а именно 7, имеет жестко связанный с ним рычаг 9 управления, на котором как на кронштейне смонтированы свободновращающиеся контактные ролики 10.

В местах загрузки-разгрузки конвейера на монорельсе попарно смонтированы копирные шины 11, для взаимодействия с которыми служат контактные ролики 10. Поверхность контактирования, т.е. рабочий профиль копирной шины, состоит из двух сопряженных участков: криволинейно-выпуклого и криволинейно-вогнутого, задающих закон перемещения контактных роликов, а следовательно, и грузонесущей подвески. Рабочий профиль копирной шины может быть построен, например, графически по методу обращенного «О движения, исходя из условия нулевой скорости подвески на определенном участке. Каждая копирная шина обращена к соответствующему контактному ролику выпуклой стороной при набега5 НИИ последнего на шину.

Кроме того, на внутренней поверхности одной из шин каждой пары смонтирован путевой выключатель 12, а на каждой штанге-кронштейн 13 в

f форме линейного кулачка для воздействия на упомянутый выключатель, служащий для синхронного включения загрузочно-разгрузочного механизма не показан).

Конвейер работаетследукядим об разом.

Тяговая цепь 2 перемещает по монорельсовому пути 1 ходовую каретку 3 с грузонесущей подвеской 5. Положение подвести при транспортировке соответствует положению 1

(фиг. 1). При подходе ходовой каретки 3 к месту загрузки-разгрузки происходит набегание роликов 10 на копирные шины 11. При этом в условиях продолжающегося перемещения ; каретки под воздействием тянущего усилия начинается обкатывание контактными роликами 10 рабочего профиля копирных шин 11, в результате чед го рычаг 9 управления рычажного звена 7 отжимается вниз, вызывая отклонение подвески вверх и в сторону от первоначального положения при неизменной ориентации ее вертикальной оси. Крайнее отклоненное положение

5 подвески приходится на момент перехода роликов с криволинейно - выпуклых участков копирных шин на криволинейно-вогнутые. Этому же моменту соответствует включение механизма загрузки в результате наезда кронштейна 13 на путевой выключатель 12.

При этом, благодаря тому, что кривдлинейно-вогнутый участок профиля шины построен, исходя из условия равенства текущих значений взаимно противоположных горизонтальных перемещений подвески и штанги, noj oжение подвески по горизонтали сохQ раняется неизменным в течение времени прохождения контактными роликами упомянутого участка. Таким путем достигается относительная остановка грузонесущей подвески на ходу конвейера. Данная конструкци/i конвейера обе печивает безударное взаи лодействие контактирующих элементов в процессе перехода подвески из положения тран спортирования в положение остановки и обратно, что способствует поддержанию динамических нагрузок на допустимом уровне. Тем самым создаются условия для нормального функционирования узлов конвейера в течение более продолжительного времени. Формулу:изобретения Подвесной конвейер, включанхдий ходовой путь, установленные на нем каретки, на каждой из которых закреплены штанга, шарнирно-рычажный механизм с контактными роликами, подвески, копирные шины, установлен ные в местах загрузки и разгрузки и тяговый орган кареток, о т л и ч ю щ и и с я тем, что, с целью повы

iput.f шения долговечности конвейера, каждая копирная шина выполнена с вогнутым участком рабочего профиля и сопряженным с ним выпуклым участком, который обращен к контактным роликам при набегании на шину, а шарнирнорычажный механизм выполнен из двух разнесенных по обе стороны штанги звеньев, которые с одной стороны связаны между собой посредством жестко закрепленного на штанге элемента, а с другой - соединены с подвеской, образуя шарнирный параллелограмм, при этом одно из звеньев имеет рычаг управления, на конце которого расположен контактный ролик. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство.СССР №620416,кл.В 65 U 17/48, 1976. 2.Авторское свидетельство СССР О 498222, кл. В 65 G 17/20, 1972 (прототип). J 13 гг I / I I

| название | год | авторы | номер документа |

|---|---|---|---|

| Подвесной грузонесущий конвейер | 1988 |

|

SU1578056A1 |

| Подвесной грузонесущий конвейер | 1986 |

|

SU1330047A1 |

| Подвесной грузонесущий конвейер | 1990 |

|

SU1745635A1 |

| Подвесной грузонесущий конвейер | 1985 |

|

SU1293083A1 |

| Подвесной грузонесущий конвейер | 1989 |

|

SU1654159A1 |

| Подвесной грузонесущий конвейер А.Н.Коткова | 1986 |

|

SU1406081A1 |

| Подвесной грузонесущий конвейер | 1987 |

|

SU1446062A1 |

| Подвеска подвесного грузонесущего конвейера | 1988 |

|

SU1661089A1 |

| ПОДЪЕМНО-ТРАНСПОРТИРУЮЩЕЕ УСТРОЙСТВО | 1992 |

|

RU2039000C1 |

| Подвесной конвейер для транспортирования длинномерных грузов | 1971 |

|

SU449857A1 |

Авторы

Даты

1981-01-30—Публикация

1979-04-16—Подача