Изобретение относится к способам получения гидроксида магния из концентрированных хлормагниевых растворов.

Целью изобретения является повышение скорости фильтрации суспензии гидроксида магния при переработке концентрированных растворов.

Способ осуществляют следующим образом.

Исходный хлормагниевый раствор, например отход калийных производств, обрабатывают моноэтаноламином при их молярном соотношении 1:1,0-1,5. перемешивании и нагревании до 30-50°С.. Полученную при этом суспензию гидроксида магния заливают в электролитическую ячейку с титановыми электродами и подвергают воздействию постоянного электрического тока напряжением 20-60 В и силой тока 0,5-1.25 А в течение 90-120 с. После этого суспензию фильтруют и выделенный осадок подвергают трехкратной рекульпационной промывке водой.

Пример. К 50 г исходного хлормагни- евого раствора, содержащего, мас.%: MgCl2 25,25, KCI 3,29, Nad 1,50, СаС121,39, Н20 остальное, добавляют 50 г монозтанолзми- на при постоянном интенсивном перемешивании (200 об/мин) и 40°С в течение 1 ч для образования осадка гидроксида магния. Полученную в реакторе суспензию заливают в электролитическую ячейку и воздействуют постоянным электрическим полем напряжением 30 В и силой тока 1,25 А в течение 120 с.

После электрообработки суспензию разделяют вакуум-фильтрацией. Скорость фильтрации при разности давлений 24 кПа составляет 1561,96 кг/м ч. При этом получз-- ют 73,9 г пасты, содержащей 19,95% Мд(ОН)2. Затем проводят трехстадийную рекульпационную промывку осадка водой. Для этого на каждой стадии промывки полученную после фильтрации пасту загружают в воду при и перемешивают пои комнатной температуре в течение 0,5 ч. Получают 81,9 г пасты, содержащей 18%

сл

far-ЯЧ

Ch

сл

00

сл

Mg(OH)a и 82 % НаО, что составляет 95,6% от начального количества магния в исходном растворе.

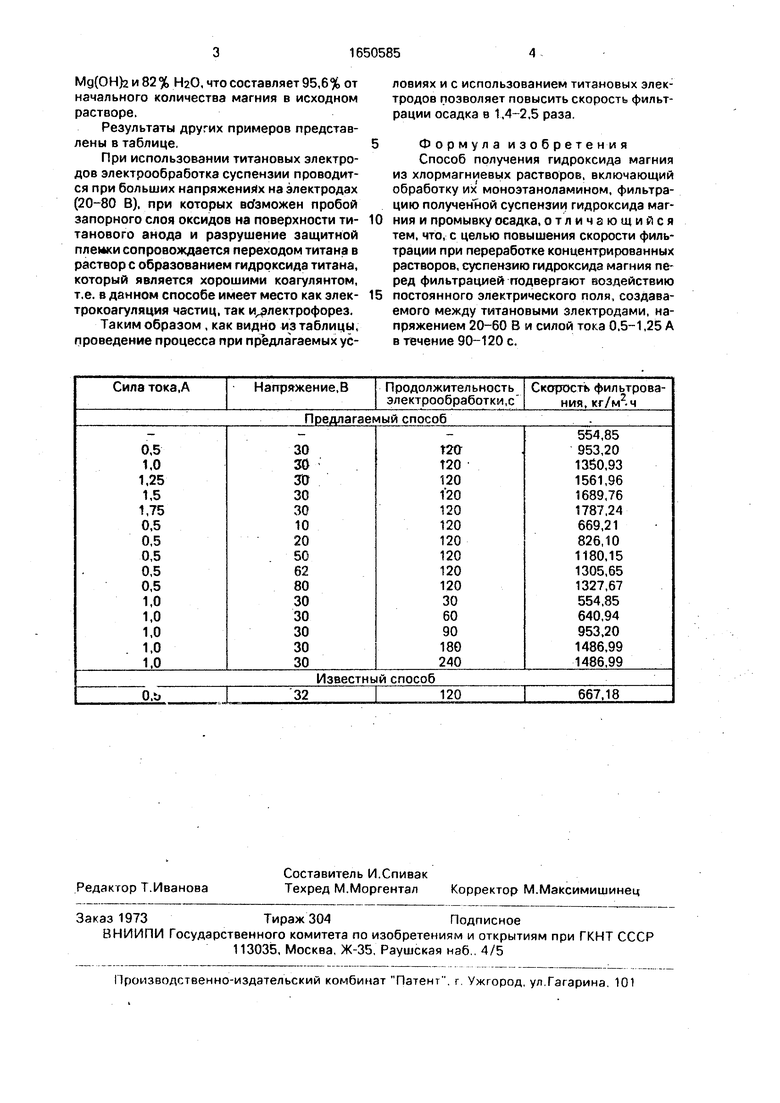

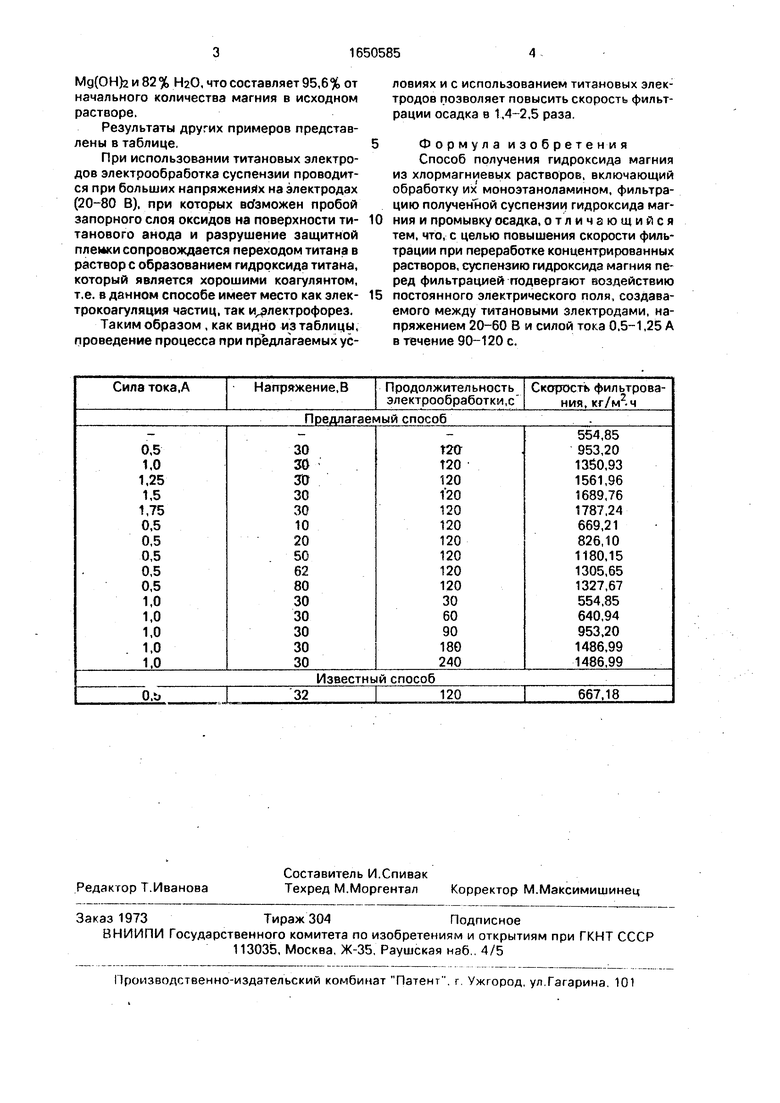

Результаты других примеров представлены в таблице.

При использовании титановых электродов электрообработка суспензии проводится при больших напряжениях на электродах (20-80 В), при которых возможен пробой запорного слоя оксидов на поверхности титанового анода и разрушение защитной племки сопровождается переходом титана в раствор с образованием гидроксида титана, который является хорошими коагулянтом, т.е. в данном способе имеет место как электрокоагуляция частиц, так и электрофорез.

Таким образом , как видно из таблицы, проведение процесса при предлагаемых условиях и с использованием титановых электродов позволяет повысить скорость фильтрации осадка в 1,4-2,5 раза.

Формула изобретения

Способ получения гидроксида магния из хлормагниевых растворов, включающий обработку их моноэтаноламином, фильтрацию полученной суспензии гидроксида магния и промывку осадка, отличающийся тем, что, с целью повышения скорости фильтрации при переработке концентрированных растворов, суспензию гидроксида магния перед фильтрацией подвергают воздействию

постоянного электрического поля, создаваемого между титановыми электродами, напряжением 20-60 В и силой тока 0.5-1,25 А в течение 90-120 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения оксида магния | 1987 |

|

SU1521717A1 |

| Способ получения окиси магния | 1982 |

|

SU1111994A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРНАЛЛИТА | 2005 |

|

RU2291838C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ СЕРПЕНТИНИТА | 2003 |

|

RU2244044C1 |

| СПОСОБ ДОБЫЧИ И ПЕРЕРАБОТКИ КАЛИЙНО-МАГНИЕВЫХ РУД НА МЕТАЛЛИЧЕСКИЙ МАГНИЙ | 1996 |

|

RU2117152C1 |

| Способ очистки воды | 1988 |

|

SU1664748A1 |

| Способ получения гидроокиси магния | 1981 |

|

SU1002243A1 |

| Способ получения окиси магния | 1980 |

|

SU967954A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ ИЗ БИШОФИТА | 1994 |

|

RU2097326C1 |

| Способ получения искусственного карналлита | 1982 |

|

SU1101409A1 |

Изобретение относится к способам получения гидроксида магния из хлормагниевых растворов и позволяет повысить скорость фильтрации суспензии. Согласно изобретению исходный хлормагниевый. раствор с содержанием MgCIa 25,25% обрабатывают моноэтаноламином при массовом соотношении 1:1,0-1,5. Полученную суспензию подвергают воздействию постоянного электрического поля, создаваемого между титановыми электродами, напряжением 20-60 В и силой тока 0,5- 1,25 А в течение 90-120 с. После электрообработки суспензию фильтруют. Скорость фильтрации 953,20-1560 кг/м ч. 1 табл.

| Способ получения окиси магния | 1982 |

|

SU1111994A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-05-23—Публикация

1988-05-17—Подача