Изобретение относится к производству минеральных удобрений и может быть использовано для получения гранулированного суперфосфата.

Цель изобретения - повышение прочности гранул.

Пример 1. Во вращающийся барабанный грэнулятор на 1 т непрерывно поступающего порошка суперфосфата подают фосфатную пульпу, приготовленную в отдельном реакторе, со свободной кислотностью 8% и содержания в пульпе Т : Ж 4 : 1 при температуре 60°С- в количестве 2 т пульпы (соотношение пульпа: исходный порошковидный суперфосфат 2:1). При этом шихта имеет влажность 16,7% и температуру 50°С, Из гранулятора продукт непрерывно выгружают, сушат в сушильном барабане. Прочность гранул составляет40,5 кгс/см . Выход товарной фракции 67,5%.

Пример 2. Во вращающийся барабанный гранулятор на 1 т непрерывно поступающего порошка суперфосфата подают фосфатную пульпу, приготовленную в отдельном реакторе, со свободной кислотностью 11 % и содержания в пульпе Т:Ж 2,3:1 при температуре 75°С в количестве 0,4 т, при этом также подают регур в количестве 0,06 т. Шихта имеет влажность 16,1 % и температуру 60°С. Из гранулятора продукт непрерывно выгружают, сушат в сушильном барабане. Прочность гранул готового продукта составляет 45,7 кгс/см , выход товарной фракции 77%.

Пример 3. Во вращающийся барабан на 1 т непрерывно поступающего порошка суперфосфата подают фосфатную пульпу, приготовленную в отдельном реакторе со свободной кислотностью 14% и содержания в пульпе Т:Ж 0,0:1 при температуре 90°С в количестве 0,7 т. при этом в гранулятор также подают ретур в количестве 1,56 т. Шихта имеет влажность 16,0% и температуру 70°С. Из гранулятора продукт поступает на сушку, прочность гранулированного продукта соО

ел о о.

4Ь

Оч

ставляет 49,7 кгс/см2, выход товарной фракции 75,5%.

Сущность способа гранулирования заключается в следующем.

Известно, что прочность образующихся при гранулировании агломератов определяется плотностью упаковки частиц, а также во многом зависит от структуры и формы поверхности гранул, которая в идеале должна быть шарообразной с минимальным количеством дефектов. Подача на гранулирование фосфатной пульпы с повышенной кислотностью способствует увеличению растворимости твердой фазы в жидкой. Растворению твердой фазы способствует так- же дополнительное количество тепла, поступающего с пульпой, имеющей температуру 60 - 90°С, что приводит к увеличению пластичности формирующихся агломератов, росту числа контактов между частицами и образованию более плотной упаковки частиц в грануле.

В процессе гранулирования между час- тицами исходных веществ, на которые попа- дают капли диспергируемой пульпы, образуются мостики насыщенных растворов. Содержание в пульпе большего количества твердой фазы по сравнению с прототипом способствует заполнению пустот между частицами, которые образовыва- ются в процессе сушки, и дем самым увеличивает количество связей между частицами,

Процесс гранулирования ведут при влажности шихты, достаточной для наслан- вания мелких частиц на смоченные частицы, которая зависит от физико-химических свойств исходных материалов, свойств пульпы и соответствует в предлагаемом способе соотношению пульпы с исходным порошко- видным продуктом равном (0,4 - 2,0):1.

Физико-механические свойства продукта зависят также от наличия и количества ретура. В присутствии ретура (соотношение пульпы с ретуром равно; (0,06 - 1,3) : 1) , происходит многократное наслаивание мелких частиц н.а увлаженные гранулы ретура, при этом влага испаряется только из наслаивающейся пленки частиц, причем последующая пленка перекрывает предыду- щие поверхностные дефекты и чешуйчатая гранула имеет большую прочность.

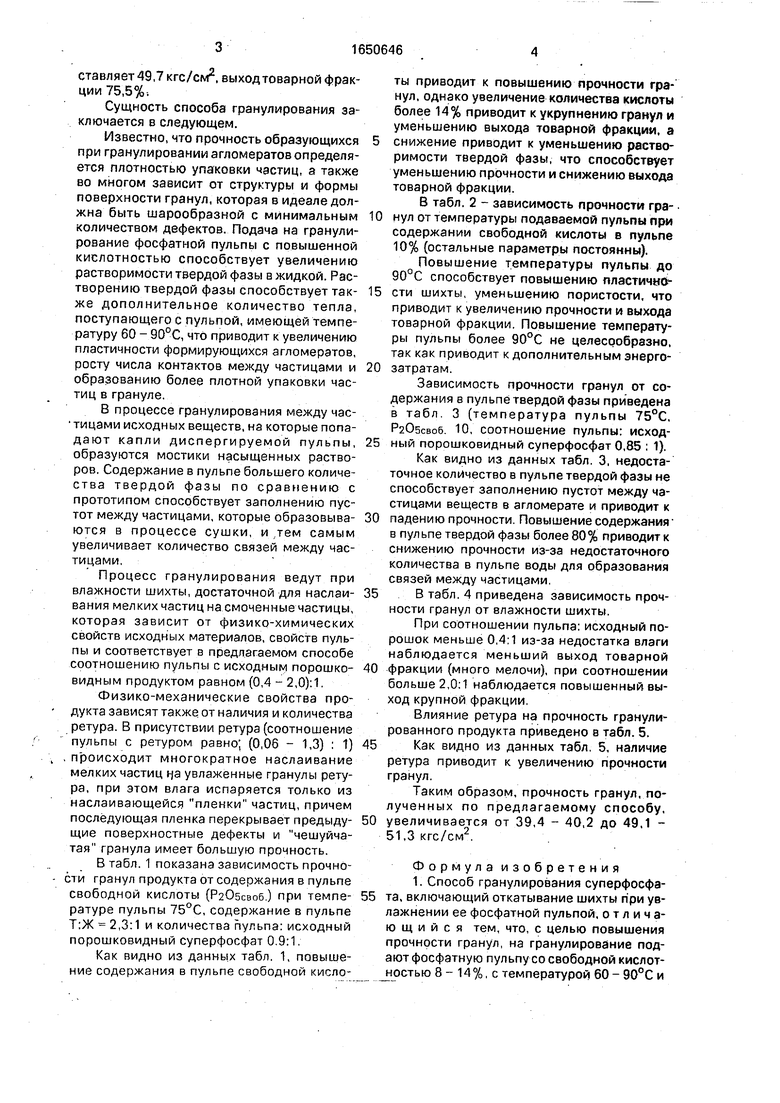

В табл. 1 показана зависимость прочности гранул продукта от содержания в пульпе свободной кислоты (Р205своб) при темпе- ратуре пульпы 75°С, содержание в пульпе Т:Ж 2,3:1 и количества пульпа: исходный порошковидный суперфосфат 0.9:1.

Как видно из данных табл. 1, повышение содержания в пульпе свободной кислоты приводит к повышению прочности гранул, однако увеличение количества кислоты более 14% приводит к укрупнению гранул и уменьшению выхода товарной фракции, а снижение приводит к уменьшению растворимости твердой фазы, что способствует уменьшению прочности и снижению выхода товарной фракции.

В табл. 2 - зависимость прочности гра- нул от температуры подаваемой пульпы при содержании свободной кислоты в пульпе 10% (остальные параметры постоянны).

Повышение температуры пульпы до 90°С способствует повышению пластично1- сти шихты, уменьшению пористости, что приводит к увеличению прочности и выхода товарной фракции. Повышение температуры пульпы более 90°С не целесообразно, так как приводит к дополнительным энергозатратам.

Зависимость прочности гранул от содержания в пульпе твердой фазы приведена в табл 3 (температура пульпы 75°С, Р205своб 10, соотношение пульпы: исходный порошковидный суперфосфат 0,85 : 1).

Как видно из данных табл. 3, недостаточное количество в пульпе твердой фазы не способствует заполнению пустот между частицами веществ в агломерате и приводит к падению прочности. Повышение содержания в пульпе твердой фазы более 80% приводит к снижению прочности из-за недостаточного количества в пульпе воды для образования связей между частицами.

В табл. 4 приведена зависимость прочности гранул от влажности шихты.

При соотношении пульпа: исходный порошок меньше 0,4:1 из-за недостатка влаги наблюдается меньший выход товарной фракции (много мелочи), при соотношении больше 2,0:1 наблюдается повышенный выход крупной фракции,

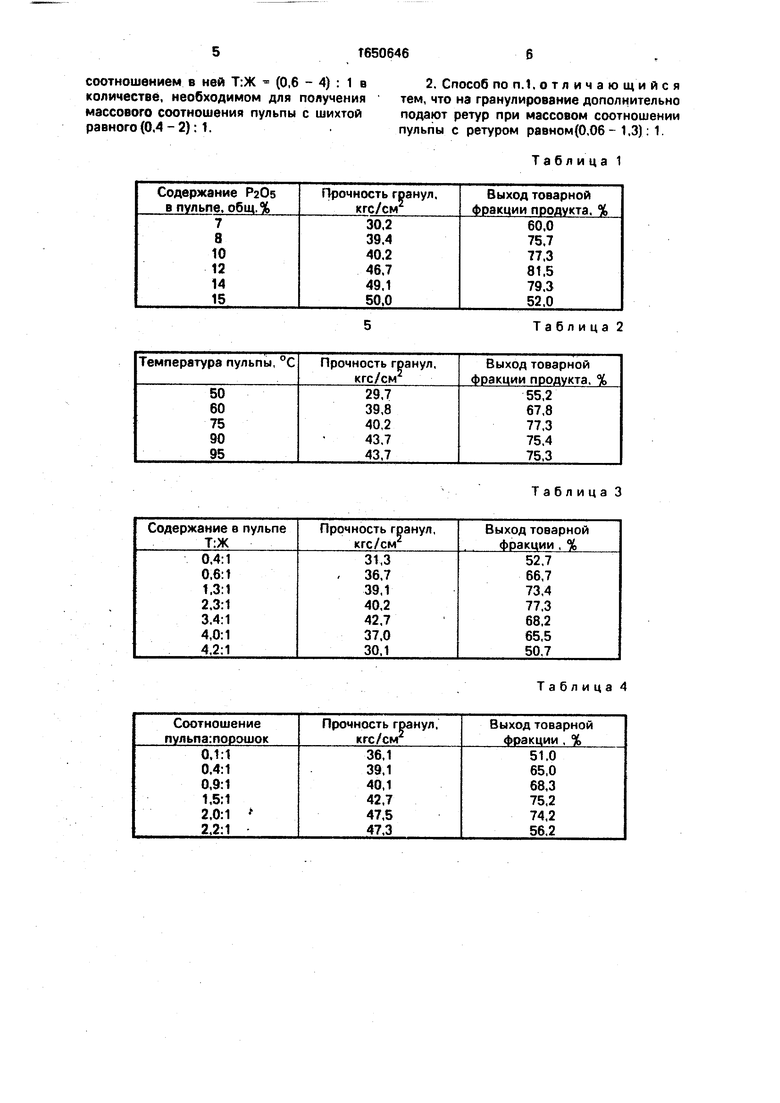

Влияние ретура на прочность гранулированного продукта приведено в табл. 5.

Как видно из данных табл. 5, наличие ретура приводит к увеличению прочности гранул.

Таким образом, прочность гранул, полученных по предлагаемому способу, увеличивается от 39,4 - 40,2 до 49.1 - 51,3 кгс/см2.

Формула изобретения 1. Способ гранулирования суперфосфата, включающий откатывание шихты при увлажнении ее фосфатной пульпой, отличающийся тем, что, с целью повышения прочности гранул, на гранулирование подают фосфатную пульпу со свободной кислотностью 8 - 14%, с температурой 60 - 90°С и

соотношением в ней Т:Ж - (0,6 - 4) : 1 в количестве, необходимом для получения массового соотношения пульпы с шихтой равного (0,4 - 2): 1.

2. Способ по п. 1, отличающийся тем, что на гранулирование дополнительно подают ретур при массовом соотношении пульпы с ретуром равном(0,06- 1,3): 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного суперфосфата | 1987 |

|

SU1465436A1 |

| Способ гранулирования суперфосфата | 1982 |

|

SU1049458A1 |

| Способ получения гранулированного суперфосфата | 1989 |

|

SU1682355A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АММОФОСА | 2008 |

|

RU2370477C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНО-КАЛИЙНОГО ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 2012 |

|

RU2514306C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОРНО-КАЛИЙНОГО УДОБРЕНИЯ | 1992 |

|

RU2029756C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ГРАНУЛИРОВАНИЯ ФОСФОРСОДЕРЖАЩИХ УДОБРЕНИЙ | 2013 |

|

RU2545328C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ГРАНУЛИРОВАНИЯ ФОСФОРСОДЕРЖАЩИХ УДОБРЕНИЙ | 2013 |

|

RU2551547C1 |

| Способ получения двойного суперфосфата | 1977 |

|

SU827463A1 |

| Способ получения гранулированного комплексного удобрения | 1983 |

|

SU1118627A1 |

Изобретение относится к производству минеральных удобрений, широко используемых в сельском хозяйстве. Цель изобретения - повышение прочности гранул. Шихту суперфосфата увлажняют фосфатной пульпой со свободной кислотностью 8 - 14% с температурой 60 - 90°С и соотношением в ней Т : Ж (0,6 - 4): 1, при этом пульпу берут в количестве, необходимом для получения массового соотношения пульпы с шихтой, равного (0,4 - 2): 1. На гранулирование дополнительно подают ретур при массовом соотношении пульпы с ретуром равном

Таблица 2

Таблица 3

Таблица 4

Таблица 5

| Способ гранулирования суперфосфата | 1982 |

|

SU1049458A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-05-23—Публикация

1988-12-12—Подача