Изобретение относится к х -мии полимеров, а именно к композициям на основе эпоксидных смол, которые находят применение в качестве покрытий, устойчивых к действию минеральных и органических кислот.

Целью изобретения является повышение химической стойкости к воздействию концентрированных кислот при сохранении механических показателей.

В композиции использованы гетероцеп- ные сополиарилены, полученные совместной поликонденсацией полигалогенфенола (или полигалогенанилина) и полигалогенарома- тического соединения, а также (возможно)

дигалогеналифатического соединения с сульфидом или селенидом натрия. В качестве полигалогенфенолов для синтеза гетеро- цепных сополиариленов использованы пентахлорфенол и трибромфенол, в качестве полигалогенанилинов - ди- и трихлорани- лин, в качестве полигалогенароматического соединения гексабромбензол, 9,10-дибро- мантрацен, пентахлорнитробензол, гекса- хлорнафталин и промышленный глубокохлорированный нафталин марки Таловакс, состав которого отвечает формуле doHsCls.

Получение сополимеров (примеры 1-11, 26, 27).

о

08 О О VJ

О

Пример 1. Взаимодействием 105 г (0,39 моль) пентахлорфенола, 280 г (0,93 моль) промышленного глубокохлорированного нафталина марки Таловакс и 610 г (2,54 моль) девятиводного сульфида натрия в 3 л гексаметилтриамида фосфорной кислоты получено при 60-70°С в течение 4 ч 310 г желто-коричневого порошкообразного полимера с Тразм 80-85°С.

Найдено, %: С42.0; Н 1,2; ,3; S 11.9: фенольная группа 1,6, что отвечает сополимеру формулы (1). где Аг- СюНзС з; Q - ОН; Э -S; Hal-CI;x 12; у 2; м 1; q 4;z k .

Вычислено, %: С 42,3; Н 1,0; CI 43,4; S 11,7; О 1.6.

Пример 2, Взаимодействием 12 г (0,04 моль) галовакса, 5,32 г (0,02 моль) пентахлорфенола и 57,6 г (0,24 моль) девятиводного сульфида натрия в 250 мл диметилсульфоксида получено при 100°С в течение 3 ч 13.6 светло-коричневого порошкообразного полимера с Тразм 95-105°С.

Найдено, %: С39,8; Н 0,9; CI41.2; S 16,2; фенольной группы 1,8, что отвечает сополи- меру формулы (1), где Аг - СюНзС з-; Q-OH; Э - S; Hal - CI; x 28; у 10; м 1,36; q 4; г k р 0.

Вычислено, %: С 40,1; Н 0,9; CI 41,0; 316,1:01,8.

Пример 3.

Взаимодействием 12 г (0,04 моль) гало- вакса, 5,32 г (0,02 моль) пентахлорфенола и 43,2 г (0,18 моль) девятиводного сульфида натрия в 171 мл диметилсульфоксида при 50°С в течение 3 ч получено 14,5 желто-коричневого порошкообразного полимера с Тразм 65-75 С.

Найдено, %: С 38,8: Н 1,0; CI 38,9; S 20,3; фенольная группа 1,0, что отвечает сополи- меру формулы (1), где Аг- СюНзОз-; Q - ОН; Э - S; Hat - CI; x 9; м 2; q 4; у z k p 0.

Вычислено, %: С 38,7; Н 0,9; CI 39.2; S 20,2; О 1,0.

Пример 4.

Взаимодействием 12 г (0,04 моль) гало- вакса, 5,32 г (0,02 моль) пентахлорфенола, 8,58 г (0,06 моль) 2,2 -дихлордиэтилового эфира и 57,6 г (0,24 моль) девятиводного сульфида натрия в 250 мл диметилсульфоксида в присутствии 16,2 г полиэтиленглико- ля с мол.м. 600 при 100°С в течение 4 ч получено 18,2 желто-коричневого порошкообразного полимера с Траэм 76-8б°С.

Найдено, %:С40,8;Н 2,4; CI 32,1; S 20.3 фенольная группа 1,2, что отвечает сопол - меру формулы (1), где Аг - СюНзС1з-; R - (СН2)2-0-(СН2)2-; Q - ОН; 3 - S; Hal - CI; x 18; у 4; k « 16; q - 4; м 1,35; г - р - 0.

Вычислено, %: С 40,9; Н 2,3; CI 31,9; S 20,5; О 4,3.

Пример 5. Взаимодействием 12 г (0,04 моль) пентахлорнитробензола, 5,32 г (0,02 моль) пентахлорфенола, 11,4 г (0,08 моль) 2,2 -дихлордиэтилового эфира и 57,6 г (0,24 моль) девятиводного сульфида натрия в 250 мл диметилсульфоксида в присутствии 16 г полиэтиленгликоля с мол.м. 600 при 100°С в течение 3 ч получено 19,7 г порошкообразного светло-коричневого полимера с Тразм 45-75°С.

Найдено, %: С33,4; Н 2.5; С 37,6; S20.8; N 0,4; фенольная группа 0,9, что отвечает сополимеру формулы (1), где Аг - R - (CH2)2-04CH2)2; Q - ОН; Э - S; Hal - CI; x 14; у 2; z 2; k 20; q - 4; м 1,2; р 0.

Вычислено, %: С 33,5; Н 2,4; CI 37,5; S 20,9; О 5,4; N 0,4.

Пример 6. Взаимодействием 3 г (0,009 моль) 9,10-дибромантрацена, 0,6 г (0,0018 моль) 2,4,6-трибромфенола, 5 г (0,04 моль)селенида натрия и 1 г (0,025 моль) едкого натрия в 35 мл метилпирролидона в течение 4 ч при 100°С получено 2,85 г темно-серого порошкообразного полимера с

Тразм 130-145°С.

Найдено, %: С 49,0; Н 2,4; Вг 6,4; Se 41,6, фенольная группа 0,8,что отвечает сополимеру формулы (1), где Аг - СцНв-; Э - Se; Q - ОН; На - Br; ,.

Вычислено, %: С 48,9; Н 2,3; Вг 6.3; Se 41,7; О 0,8.

Пример 7. Взаимодействием 13,2 г (0,03 моль) гексахлорнафталина, 2,66 г (0,01 моль) пентахлорфенола, 15г(0,12 моль) селенида натрия в 200 мл диметилформами- да в течение 4 ч при 50°G получено 14,9 г серого порошкообразного полимера с Тразм 105-115°С.

Найдено, %: С 33.1; Н 1.1; CI 43,4, Se 21,3; фенольная группа 1,1, что отвечает сополимеру формулы (1), где Аг - СюН2СЦ-; Q - ОН; Э - Se; На - CI; м-1,0: ,

Вычислено, %: С 33.6; Н 0,6; CI 43,2; Se 21,6; О 1,0.

Пример 8.

Взаимодействием 9 г (0,03 моль) гало- вакса, 1,62 г (0,01 моль) 3,4-дихлоранилина и 28,8 г (0,12 моль) девятиводного сульфида натрия в 233 мл диметилформамида в течение 4 ч при 70°С получено 8,7 г темно-коричневого полимера с Тразм 65-78°С.

Найдено, %: С43.6; Н 1,4; CI36.8; S 17,4; N 1,1, что отвечает сополимеру формулы (1), где Аг - СюН3С з-; Q - NH2; Э - S; Hal - CI; ,5; .

Вычислено, %: С 43,8; Н 1,3; С 36,6; S 17,2; N 1.1.

Пример 9.

Взаимодействием 9 г (0,03 моль) гало- вакса, 1.96 г (0,01 моль) 2,4, б-трихлоранили- на и 28,8 г (0,12 моль) девятиводного сульфида натрия в 133 мл диметилформами- да получено в течение 4 ч при 70°С 8,9 г темно-коричневого порошкообразного полимера С Тразм 60-72°С.

Найдено, %: С44,2; Н 1.3; CI39.9; S 14.1; N 0,9, что отвечает сополимеру формулы (1), где Аг - СюНзС з; Q - МНа; Э - S; Hal - CI: ,25; ,

Вычислено, %: С 44.0; Н1.3; CI 39,4; S 14,4; N 0,9.

Пример 10.

Взаимодействием 22 г (0,04 моль) гекса- бромбензола. 6,6 г (0,02 моль) 2 4,6- трибромфенола. 4,5 г (0,03 моль) 1,5-дибромпентана и 64,8 г (0,027 моль) девяти водного сульфида натрия в присутствии 2,45 г (0,009 моль) триэтилбензсламмония бромистого в 300 мл диметмлформамида при 90°С в течение 4 ч получено 19,3 темно- коричневого порошкообразного полимера с Тпл 63-76°С.

Найдено, %: С 23.6; Н 1,4; Вг 62,9; S 11,3; фенольная группа 1,1, что отвечает сополимеру формулы (1, где Аг- СеВгз-; HCH2JB-.Q-OH;3-S;HahBr, ,1; .

Вычислено, %: С 23,7; Н 1,3; Вг 62.3; S 11.3:0 1,1.

Пример 11. Взаимодействием 24 г (0,08 моль) галовакса, 9,0 г (0,03 моль) пентахлорнитробензола, 10 г (0,04 моль) пентахлорфенола, 7,0 г (0,05 моль) 2,21-дих- лордиэтилового эфира и 144 г (0.6 моль) девятиводного сульфида натрия в 570 мл диметилформамида в присутствии 2 г (0,007 моль)триэтилбензиламмония бромистого в течение 4 ч при 70°С получено 39.2 г красно-коричневого порошкосЗразного полимера с Тразм 95-115°С.

Найдено, %: С 36,1; Н 1.1; CI 39,9; S 20,1 ; N 1,1; фенольная группа 1.2, что отвечает сополимеру формулы (1), где Аг - СгоНзСЬ-; R - (СН2)аО(СН2)2-; Q - ОН; Э - S; Hal - CI; ,8; .

Вычислено, %: С 36,2; Н 1,1; С 39,7; S20,0;N 1,1; О 1,9.

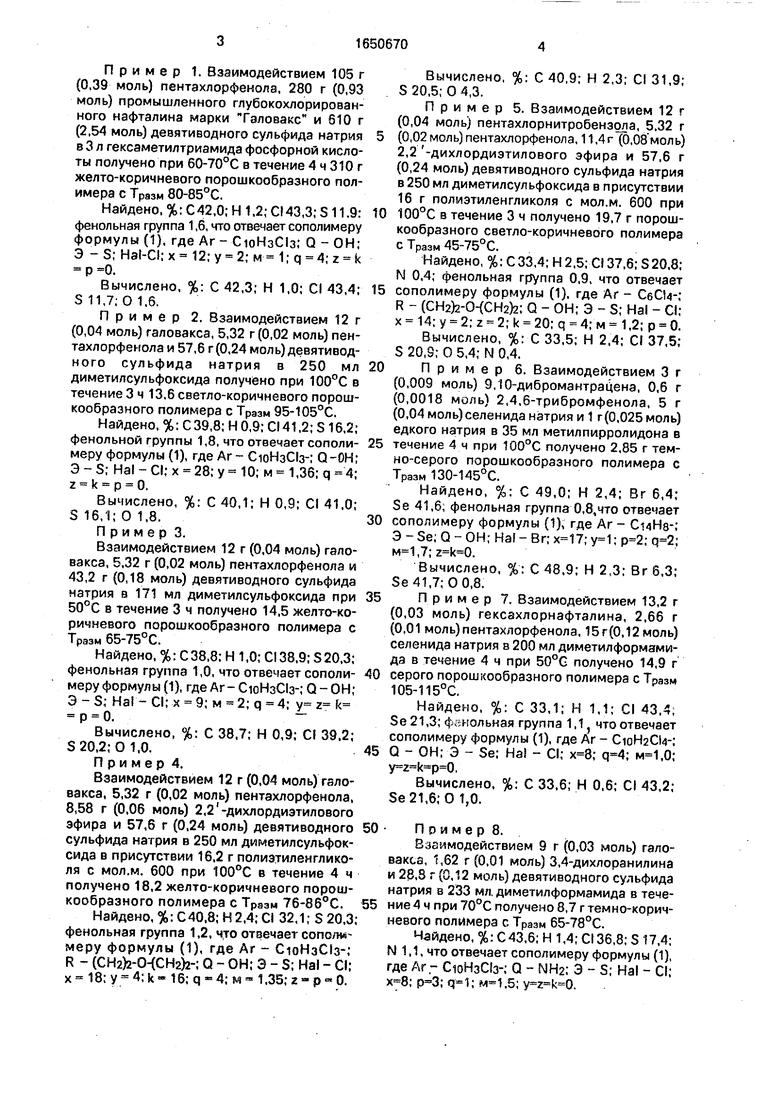

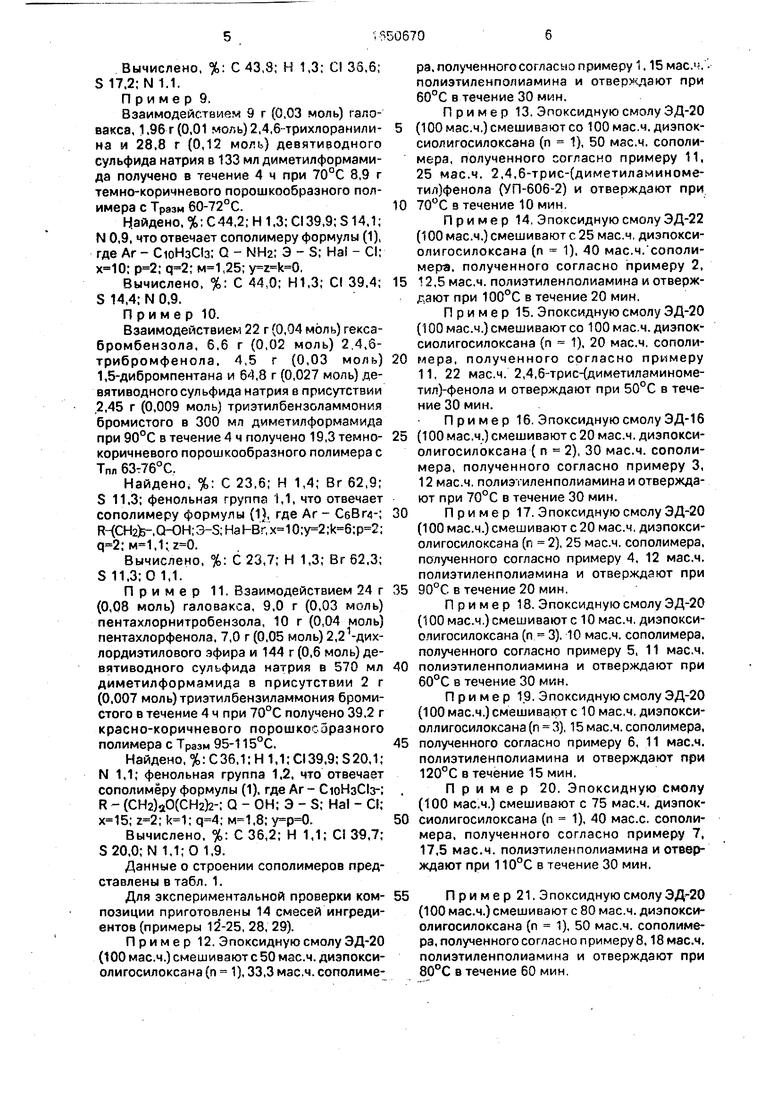

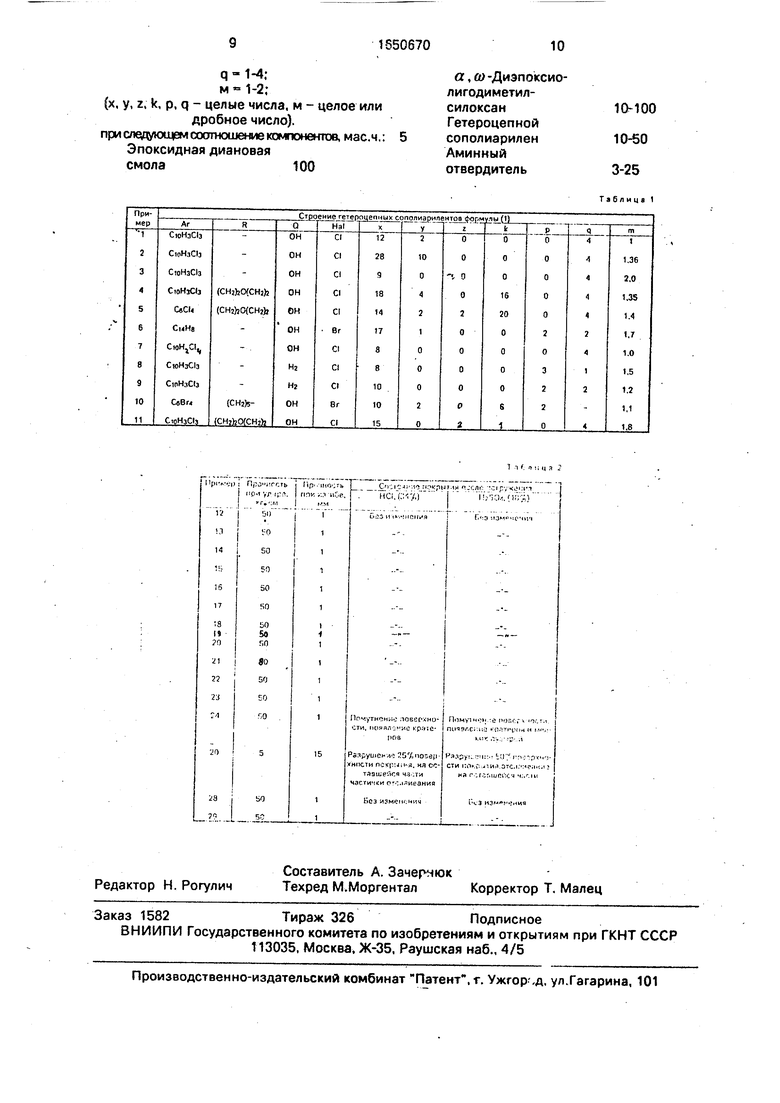

Данные о строении сополимеров представлены в табл. 1.

Для экспериментальной проверки композиции приготовлены 14 смесей ингредиентов (примеры 12-25, 28, 29).

Пример 12. Эпоксидную смолу ЭД-20 (100 мас.ч.) смешивают с 50 мас.ч. диэпокси- олигосилоксана (п 1), 33,3 мас.ч. сополимера, полученного согласно примеру , 15 мас.и. полиэтиленполиамина и отверхдают при 60°С в течение 30 мин.

Пример 13. Эпоксидную смолу ЭД-20

(100 мае.ч.) смешивают со 100 мае.ч. диэпок- сиолигосилоксана (п 1), 50 мас.ч. сополимера, полученного согласно примеру 11, 25 мас.ч. 2,4,6-трис-(диметиламиноме- тил)фенола (УП-606-2) и отверждают при

70°С в течение 10 мин.

Пример 14, Эпоксидную смолу ЭД-22 (100 мас.ч.) смешивают с 25 мас.ч, диэпокси- олигосилоксана (п - 1), 40 мае.ч. сополимера, полученного согласно примеру 2,

12,5 мас.ч. полиэтиленполиамина и отверждают при 100°С в течение 20 мин.

Пример 15. Эпоксидную смолу ЭД-20 (100 мас.ч.) смешивают со 100 мас.ч. диэпок- сиолигосилоксана (п 1), 20 мас.ч. сополимера, полученного согласно примеру 11. 22 мас.ч. 2,4,6-трис-(диметиламиноме- тил)-фенола и отверждают при 50°С в течение 30 мин.

Пример 16. Эпоксидную смолу ЭД-16

(100 мас.ч.) смешивают с 20 мас.ч. диэпокси- олигосилоксана ( п 2), 30 мас.ч. сополимера, полученного согласно примеру 3, 12 мас.ч. полиэтиленполиамина и отверждают при 70°С в течение 30 мин.

П р и м е р 17. Эпоксидную смолу ЭД-20 (100 мас.ч.) смешивают с 20 мас.ч. диэпокси- олигосилокеана (п 2), 25 мас.ч. сополимера, полученного согласно примеру 4, 12 мас.ч. полиэтиленполиамина и отверждают при

90°С в течение 20 мин.

Пример 18. Эпоксидную смолу ЭД-20 (100 мас.ч.) смешивают с 10 мас.ч. диэпокси- олигосилоксана (п 3). 10 мас.ч. сополимера, полученного согласно примеру 5, 11 мас.ч.

полиэтиленполиамина и отверждают при 60°С в течение 30 мин.

Пример 1.9. Эпоксидную смолу ЭД-20 (100 мае.ч.) смешивают с 10 мас.ч. диэпокси- оллигосилоксана (п 3), 15 мас.ч. сополимера,

полученного согласно примеру 6, 11 мас.ч. полиэтиленполиамина и отверждают при 120°С в течение 15 мин.

Пример 20. Эпоксидную смолу (100 мас.ч.) смешивают с 75 мас.ч. диэпоксиолигосилоксана (п 1), 40 мае.с. сополимера, полученного согласно примеру 7, 17,5 мас.ч. полиэтиленполиамина и отверждают при 110°С в течение 30 мин.

Пример 21. Эпоксидную смолу ЭД-20 (100 мас.ч.) смешивают с 80 мас.ч. диэпокси- олигосилоксана (п 1), 50 мас.ч. сополимера, полученного согласно примеруб, 18 мас.ч. полиэтиленполиамина и отверждают при 80°С в течение 60 мин.

Пример 22. Эпоксидную смолу ЭД-20 (100 мас.ч.) смешивают с 60 мас.ч, диэпокси- олигосилоксана, где п 1, 50 мас.ч. сополимера, полученногосогласнопримеруЭ, 16 мас.ч. полиэтиленполиамина и (утверждают при 80°С в течение 60 мин.

Пример 23. Эпоксидную смолу ЭД-20 (100 мас.ч.) смешивают с 40 мас.ч. диэпокси- олигосилоксана (п 1), 30 мас.ч. сополимера, полученного согласно примеру 10, 3 мас.ч. 2,4,6-трис-(диметиламинометил)-фенола и отверждают при 90°С в течение 30 мин.

Пример 24 (сравнение). Эпоксидную смолу ЭД-20 (100 мас.ч.) смешивают с 20 мас.ч. диэпоксиолигосилоксана (п 1), 12 мае.ч. полиэтиленполиамина и отверждают при 70°С в течение 30 мин.

Пример 25 (сравнение с базовым объектом). Эпоксидную смолу ЭД-20 (100 мас.ч.) смешивают с 10 мас.ч. полиэтиленполиамина и отверждают при 70°С в течение 30 мин.

Пример 26. Взаимодействием 1,35 г (0,004 моль) 9,10-дибромантрацена, 1 г (0,004 моль) 2,4-диброманилина, 0,46 г (0.002 моль) 1,5-дибромпентана, 3,75 г (0,03 моль) селенида натрия, 0,4 г (0,01 моль) едкого натра в 30 мл N-метилпирролидона в течение 4 ч при 100°С получено 2 г темно- коричневого порошкообразного полимера с

Тразм105-110°С.

Найдено, %: С 46,3; Н 3,1; Br6,4; N 1,7; Se 42,5, что отвечает сополимеру формулы (1). где Аг - Ci4H8; Э - Se; Q - NH2; Hal - Br; x-5; ,5; .

Вычислено, %: С 46,7; Н 3,0; Br 6,3; N 1.7;Se42,3.

Пример 27. Взаимодействием 1,7 г (0,005 моль) 9,10-дибромантрацена, -fj25 r (0,005 моль) 2,4-диброманилина и 7,2 г (0,03 моль) девятиводного сульфида натрия в 30 мл N-метилпирролидона в течение 4 ч при 100°С получено 1,6 г коричневого порошкообразного полимера с Траам 98-102°С.

Найдено. %: С 71.0; Н 3.9; N 2.1; Вг 8.3; S 14,5, чтоотвечает сополимеру формулы(1), где Аг - Ci4He; Э - S; Q - МНз; Hal - Br; q-1; .

Вычислено, %: С 71,2; Н 3,7; N 2,1; В г 8,2; S 14,8. ,

Пример 28. Эпоксидную смолу ЭД-20 (100 мас.ч.) смешивают с 50 мас.ч. диэпокси- олигоксана (п - 1), 25 мас.ч. сополимера, полученного согласно примеру 26, 5 мас.ч. 2,4,6-трис-(диметиламинометил(-фенола (УП-606/2) и отверждают при 80°С в течение 30 мин.

П р и м е р 29. Эпоксидную смолу ЭД-20 (100 мас.ч.) смешивают с 50 мас.ч., диэпоксиолигосилоксана (п - 1), 15 мас.ч. сополимера, полученного согласно примеру 27, 5 мас.ч. УП-606/2 и отверждают при 80°С в течение 30 мин.

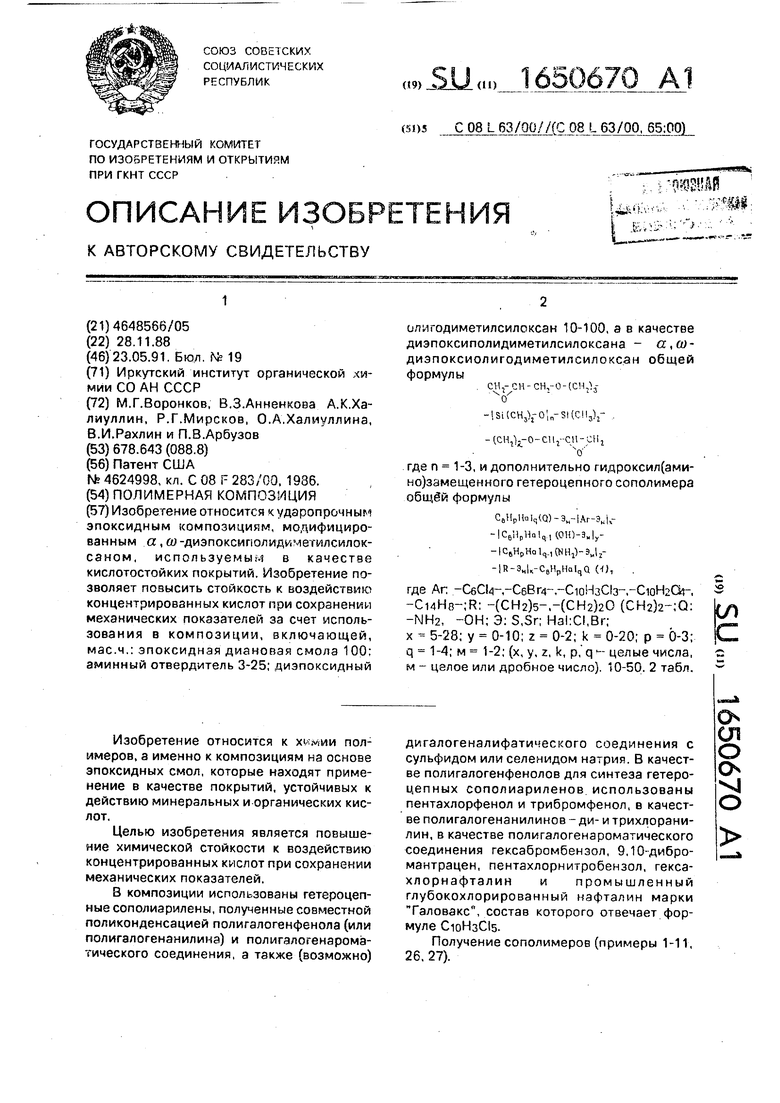

Для подтверждения химической стойкости

предлагаемой композиции приготовлены покрытия на стальных пластинах (100 х70х 2,5 мм), для определения прочности при ударе - односторонние покрытия на аналогичных пластинах, для определения прочности при

изгибе - покрытия на латунных пластинах (100«20Ю,3 мм). Испытания покрытий проводят следующим образом: прочность при ударе определяют на приборе У-1 А; прочность при изгибе - на приборе ШГ-1; кислотостойкость покрытий - методом погружения стальной пластины с покрытием в агрессивную среду.

После выдержки образцов в течение 6 ч при 60°С в агрессивной среде образцы промывают водой, высушивают фильтровальной бумагой, затем фиксируют состояние покрытия: изменение цвета и блеска, наличие пузырей, кратеров, отслаивания и растворения пленки.

. Результаты испытаний представлены в табл. 2.

Формула изобретения Полимерная композиция, включающая эпоксидную диановую смолу, диэпоксидный олигодиметилсилоксан, отвердитель аминного типа, отличающаяся тем. что, с целью повышения стойкости к воздействию концентрированных кислот при сохранении механических показателей, она в

качестве диэпоксидного олигодиметилси- локсана содержит а.о-диэпоксиолигоди- метилсилоксан формулы

Снг/сн-сн2-о-(сн2)3-

°

.Hsi(cH3)(ci-gr -(снг)3-о-сиг-сн-снг.

где п 1-3,чо/

и дополнительно гетероцепной сополиари- лен общей формулы

СбНрНоЩОЬЭ.НАг-Э,,,- -|С6НрНоЦ., (ОН)-Э„|У-

- CeHpHalq.,(NH,)-3jz.-lR-3Hu-ceHpHoi4a

где Аг -СбС14--СбВг4-,-СюНзС1з-,-СюН2аг,

-CuHsR: )5,-{СН2)20 (CH2)2-;Q: -NH2. -ОН;

Э: S, Se;

Hal: CI, Br;

х 5-28; у 0-10; z - 0-2; к 0-20; р 0-3;

q - 1-4;

м - 1-2;

(x, у, z, k, p, q - целые числа, м - целое или

дробное число).

при следующем соотношение компонентов, мае.ч,: Эпоксидная диановая смола100

ио-

10-100

10-50

3-25

Таблице 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИКАЦИИ ЭПОКСИДНЫХ КОМПАУНДОВ | 1990 |

|

RU2057771C1 |

| Эпоксидная композиция | 1974 |

|

SU516721A1 |

| Наномодифицированное эпоксидное антиадгезионное покрытие опалубки | 2024 |

|

RU2832327C1 |

| ПРОМОТОР АДГЕЗИИ ДЛЯ ПЛАСТИЗОЛЕЙ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА ИЛИ СОПОЛИМЕРА ВИНИЛХЛОРИДА С ВИНИЛАЦЕТАТОМ И ПЛАСТИЗОЛЬ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА ИЛИ СОПОЛИМЕРА ВИНИЛХЛОРИДА С ВИНИЛАЦЕТАТОМ | 2000 |

|

RU2187516C2 |

| ЭПОКСИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2023 |

|

RU2823033C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2420549C2 |

| Полимерная композиция | 1989 |

|

SU1659432A1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 2004 |

|

RU2272052C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ РЕМОНТА И ПРИКЛЕИВАНИЯ ШТУЧНЫХ ХИМСТОЙКИХ ИЗДЕЛИЙ К БЕТОННОМУ ОСНОВАНИЮ | 1991 |

|

RU2021315C1 |

| Композиция для ударопрочного антикоррозионного влагостойкого к водным средам различной минерализации эпоксидного покрытия низкой плотности и способы его получения | 2024 |

|

RU2839459C1 |

Изобретение относится к ударопрочным эпоксидным композициям, модифицированным а, со -диэпоксиполидмметилсилок- саном, используемым в качестве кислотостойких покрытий. Изобретение позволяет повысить стойкость к воздействию концентрированных кислот при сохранении механических показателей за счет использования в композиции, включающей, мае.ч.: эпоксидная диановая смола 100; аминный отвердитель 3-25; диэпоксидный олигодиметилсилоксан 10-100, а в качестве диэпоксиполидиметилсилоксана - а,ш- диэпоксиолигодиметилсилоксан общей формулы CHrCH-CH,-0-(C O3- si(,n-si(cii3V -(Cl-y -O-CHj Clt-OHj чо где п 1-3, и дополнительно гидроксил(ами- но)замещенного гетероцепного сополимера общей формулы СвНр11аЦ(а)-Эи-|Аг-Эк|г |C6 lpHalql(OH)-3M|y- -ICeHpHal CNHjbMj- -|R-3M|,-CeHpHa lQ ((}, где Аг -СбС1 г,-СбВг4-,-СюНзС1з--С1оН2аг. -Ci4H8-;R: -(CH2)5-,-(CH2)20 (CH2)2-;Q: -NN2, -ОН; Э: S,Sr; HahCI.Br; х - 5-28; у 0-10; z 0-2; k 0-20; р 0-3; q 1-4; м 1-2; (х, у, z, k, p, q - целые числа, м - целое или дробное число). 10-50. 2 табл. (Л С

1 if . ц я

| Патент США № 4624998, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-05-23—Публикация

1988-11-28—Подача