Изобретение относится к литейному производству, а именно к модифицированию высокохромистого износостойкого чугуна.

Целью изобретения является повышение механических свойств чугуна и ликвидация транскристаллизации в отливках путем оптимизации соотношения и условий ввода отдельных компонентов комплексного модификатора, содержащего карбидообразую- щий (В), химически активный (AI), поверхностно-активный (Bi) компоненты и кремнийсодержащую добавку (SiCa).

Сущность способа заключается в том, что для комплексного модификатора, включающего химически активный, карби- дообразующий, поверхностно-активный элементы и кремнийсодержащую добавку, подбирают оптимальное соотношение компонентов, мас.%: AI 3-24; В 3-30: 810,6-2,1; SiCa остальное, порядок ввода отдельных компонентов и оптимальные температуры ввода. При этом критерием оптимизации соотношения компонентов служат механические характеристики и определяющая их глубина транскристаллизации образцов. При подборе порядка ввода и определении оптимальных температур ввода добавок в расплав эффект модифицирования оценивают по глубине транскристаллизации.

Проводят несколько серий экспериментов. Чугун плавят в силитовой печи, перегревают до 1450°С. после чего в него вводят модификаторы и часть металла заливают в ампулы 022 мм с целью получения образцов для определения глубины транскристаллизации (А), а остальной расплав используют для отливки стандартных проб

О

ел о ч о о

для определения ударной вязкости (КС) и прочности на изгиб (№) Модифицирование осуществляют в две стадии: В + Al + BI вводят одновременно, a SlCa - отдельно через 15 с.

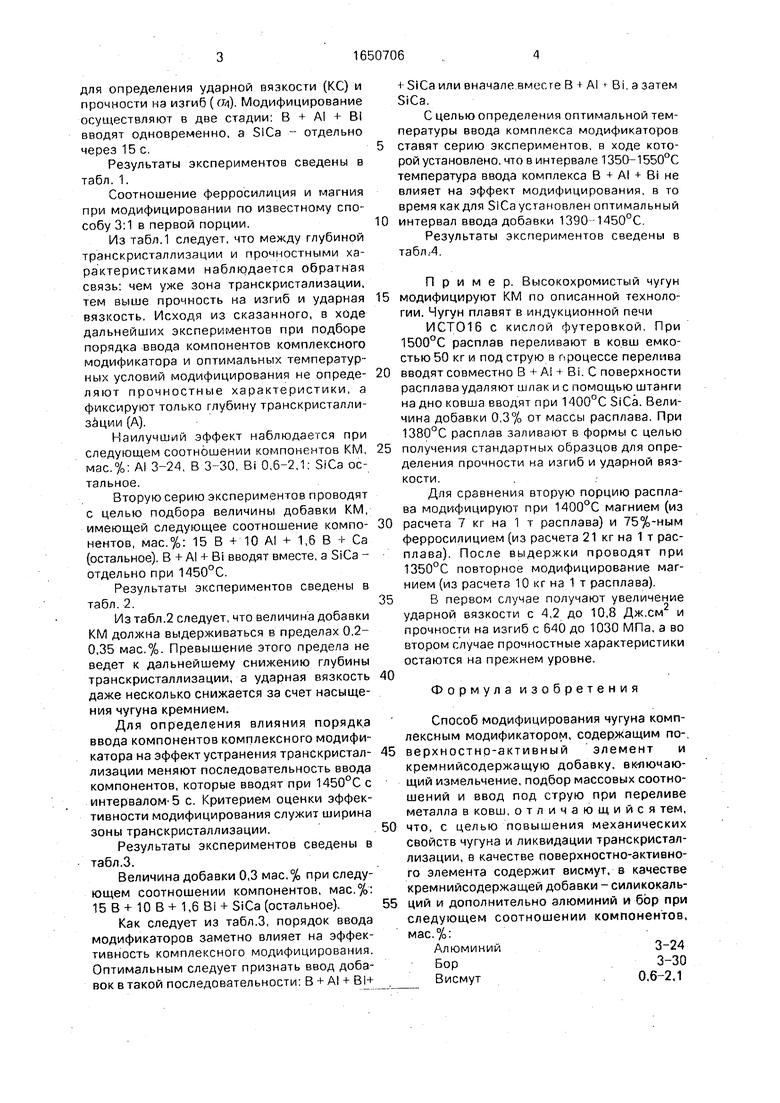

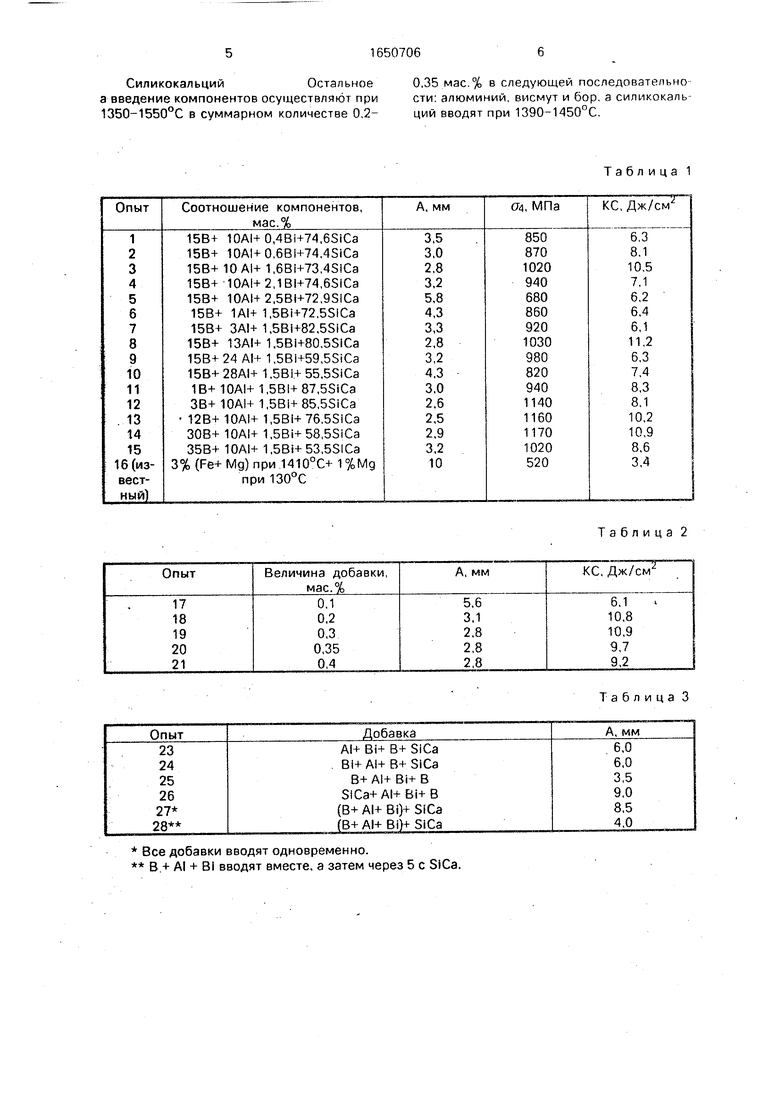

Результаты экспериментов сведены в табл.1.

Соотношение ферросилиция и магния при модифицировании по известному способу 3:1 в первой порции.

Из табл.1 следует, что между глубиной транскристаллизации и прочностными характеристиками наблюдается обратная связь: чем уже зона транскристэлизации, тем выше прочность на изгиб и ударная вязкость, Исходя из сказанного, в ходе дальнейших экспериментов при подборе порядка ввода компонентов комплексного модификатора и оптимальных температурных условий модифицирования не определяют прочностные характеристики, а фиксируют только глубину транскристаллизации (А).

Наилучший эффект наблюдается при следующем соотношении компонентов КМ, мас.%- AI 3-24, В , Bi 0,6-2,1; SiCa остальное.

Вторую серию экспериментов проводят с целью подбора величины добавки КМ, имеющей следующее соотношение компонентов, мас.%: 15 В + 10 А1 +- 1,6 В + Са (остальное), В + Al + Bi вводят вместе, a SiCa - отдельно при 1450°С.

Результаты экспериментов сведены в табл. 2.

Из табл.2 следует, что величина добавки КМ должна выдерживаться в пределах 0,2- 0,35 мас.%. Превышение этого предела не ведет к дальнейшему снижению глубины транскристаллизации, а ударная вязкость даже несколько снижается за счет насыщения чугуна кремнием.

Для определения влияния порядка ввода компонентов комплексного модификатора на эффект устранения транскристаллизации меняют последовательность ввода компонентов, которые вводят при 1450°С с интервалом-5 с. Критерием оценки эффективности модифицирования служит ширина зоны транскристаллизации.

Результаты экспериментов сведены в табл.3.

Величина добавки 0,3 мас.% при следующем соотношении компонентов, мас.%: 15 В+ 10 В+ 1,6 Bi + SiCa (остальное).

Как следует из табл.3, порядок ввода модификаторов заметно влияет на эффективность комплексного модифицирования. Оптимальным следует признать ввод добавок в такой последовательности: В + А + Bi+

-t SiCa или вначале вместе В + Al Bi. а затем SiCa.

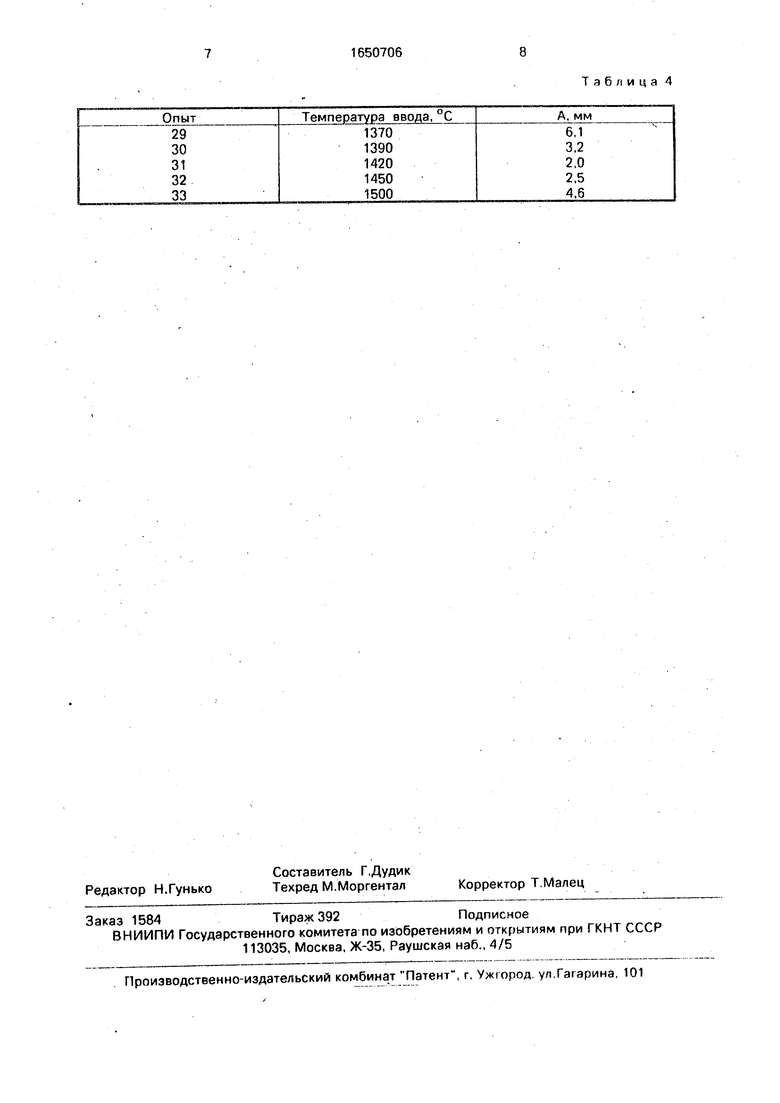

С целью определения оптимальной температуры ввода комплекса модификаторов ставят серию экспериментов, в ходе которой установлено, что в интервале 1350-1550°С температура ввода комплекса В + Al + Bi не влияет на эффект модифицирования, в то время как для SiCa установлен оптимальный интервал ввода добавки 1390 1450°С

Результаты экспериментов сведены в табл.4.

Пример. Высокохромистый чугун

модифицируют КМ по описанной технологии. Чугун плавят в индукционной печи

ИСТ016 с кислой футеровкой. При 1500°С расплав переливают в ковш емкостью 50 кг и под струю в процессе перелива

вводят совместно В - А + Bi. С поверхности расплава удаляют шлак и с помощью штанги на дно ковша вводят при 1400°С SiCa. Величина добавки 0,3% от массы расплава. При 1380°С расплав заливают в формы с целью

получения стандартных образцов для определения прочности на изгиб и ударной вязкости.

Для сравнения вторую порцию расплава модифицируют при 1400°С магнием (из

расчета 7 кг на 1 т расплава) и 75%-ным ферросилицием (из расчета 21 кг на 1 т расплава). После выдержки проводят при 1350°С повторное модифицирование магнием (из расчета 10 кг на 1 т расплава).

В первом случае получают увеличение

ударной вязкости с 4,2 до 10,8 Дж.см и прочности на изгиб с 640 до 1030 МПа, а во втором случае прочностные характеристики остаются на прежнем уровне.

Формула изобретения

Способ модифицирования чугуна комплексным модификатором, содержащим поверхностно-активный элемент и кремнийсодержащую добавку, включающий измельчение, подбор массовых соотношений и ввод под струю при переливе металла в ковш, отличающийся тем,

что, с целью повышения механических свойств чугуна и ликвидации транскристаллизации, в качестве поверхностно-активного элемента содержит висмут, в качестве кремнийсодержащей добавки - силикокальций и дополнительно алюминий и бор при следующем соотношении компонентов,

мас.%:

Алюминий3-24

Бор3-30

Висмут0,6-2,1

СиликокальцийОстальное

а введение компонентов осуществляют при 1350-1550°С в суммарном количестве 0,20,35 мас.% в следующей последовательно сти: алюминий, висмут и бор, а силикокаль ций вводят при 1390-1450°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для модифицирования чугуна | 1990 |

|

SU1759937A1 |

| ЧУГУН ДЛЯ БЫСТРОИЗНАШИВАЕМЫХ ДЕТАЛЕЙ ТУРБОБУРА И СПОСОБ ПРОИЗВОДСТВА ЛИТЫХ ЗАГОТОВОК ДЛЯ БЫСТРОИЗНАШИВАЕМЫХ ДЕТАЛЕЙ ТУРБОБУРА | 1991 |

|

RU2007493C1 |

| Износостойкий чугун | 1986 |

|

SU1435647A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОГО ЧУГУНА | 1998 |

|

RU2139941C1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2007 |

|

RU2373290C2 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| Способ получения серого чугуна | 1987 |

|

SU1497226A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2002 |

|

RU2226554C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2588965C1 |

| Комплексная добавка и способ ее получения | 1984 |

|

SU1242535A1 |

Изобретение относится к литейному производству, а именно к модифицированию высокохромистого износостойкого чугуна. Цель - повышение механических свойств чугуна и ликвидация транскристаллизации. Способ включает следующие операции: измельчение модифицирующих компонентов, подбор их массовых соотношений и ввод под струю при переливе металла в ковш, при этом введение компонентов осуществляют при 1350-1550°С в суммарном количестве 0,2-0,35 мае.% в следующей последовательности: сначала алюминий, далее висмут и бор, а .при 1390-1450°С вводят силикокальций при следующем соотношении компонентов, мас.%: AI 3-24, В 3-30, 81 0,6-2,1. SiCa - остальное. 4 табл. (Л С

Все добавки вводят одновременно.

В + Al + Bi вводят вместе, а затем через 5 с SiCa.

Таблица 1

Таблица 2

Таблица 3

Таблица 4

| Комаров О.С | |||

| Термокинетические основы кристаллизации чугуна | |||

| - Минск: Наука и техника, 1982 | |||

| Способ получения чугуна | 1974 |

|

SU507652A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-05-23—Публикация

1988-06-27—Подача