Изо%)етение о«1осится к металлургии и может бьщъ использовано при получении высококачесуженных серых чугугнов.

Цель изобретения - снижение энергоемкости при сохранении качества чугуна.

Изобретение иллюстрируется примерами конкретного выполнения. Выбор граничных пределов параметров предлагаемого способа получения серого чугуна обусловлен следующим.

Перегрев расплава ниже 1440°С не обеспечивает гомогенизацию расплава , а перегрев выше 1450°С приводит к увеличению энер1гоемкости и ухудшению структуры чугуна.

При введении в расплав ферросилиция из расчета получения содержания кремния менее 15% в ходе дальнейшего модифицирования невозможно получить заданную марку чугуна, так как содержание кремния будет выше заданного.

31497226

Если же содержание кремния отличается от марочного более чем на 20%, то неоправданно возрастает расход модификатора.

При выпуске в ковш менее 0,4 массы расплава температура последнего превьпяает температуру модифицировани что приводит к удлинению процесса и снижению эффекта модифицирования.

Если в ковш выпустить более 0,6 массы расплава, то эффект модифицирования ослабляется из-за слабого перемешивания при выпуске в ковш оставшейся порции расплава.

При введении модификатора менее 0,1% от массы расплава для обработки первой порции чугуна модифицирования не происходит , введение же модификатора в количестве более 0,15% приводит к перерасходу последнего.

Модифицирование второй порции расплава проводят модификатором, содержащим ферросилиций, силикокаль- ций и графит при следзпощем соотно- шенрш компонентов: (1-1,15):(1-1,15) :(О,7-0,4), в количестве 0,6-0,7% от массы расплава.

Использование такого модификатора в указанных количествах усиливает модифицирующий эффект-и устраняет отбел.

Предлагаемый способ и способ прототип были реализованы при получении чугуна марки Сч20 в индукционной тигельной печи типа НЧТ-2,5. Мощност печи 800 кВт, производительность 1,2 т/ч, удельный расход электроэнергии на расплавление и перегрев 740 кВт.ч/т.

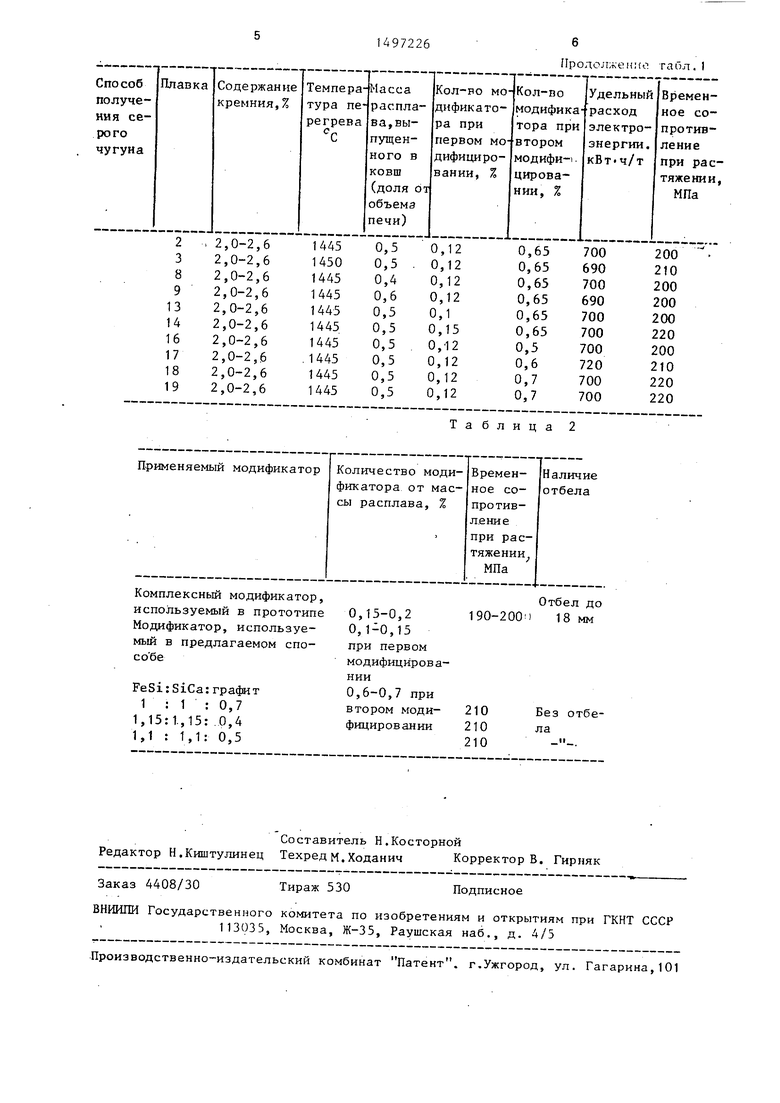

Расход электроэнергии при выплавке чугуна приведен в табл. 1.

В табл. 2 приведены свойства от- ливок при использовании комплексных

модификаторов способа-прототипа и предлагаемого способа.

Из результатов табл. 1 следует, что при использовании предлагаемого способа получения серого чугуна удельный расход электроэнергии снижается в 1,1-1,4 раза.

Формула изобретения

Способ получения серого, чугуна, включающий расплавление шихты, содержащей 0,4-0,6 марочного количества кремния, перегрев расплава и его вьщержку в течение 10-20 мин при температуре перегрева, ввод в расплав в два приема материала, содержащего ферросилиций, отличающийся тем, что, с целью снижения энергоемкости при сохранении качества чугу

на, расплав перегревают до 1440- 1450°С, после выдержки вводят в него ферросилиций из расчета получения содержания кремния на 15-20% ниже марочного, выпускают в ковш 0,4- 0,6 массы расплава и вводят модификатор в количестве 0,1-0,15% от массы расплава, затем в ковш выпускают остальной расплав и вводят модификатор, содержащий ферросилиций, сили- кокальций и графит при следующем соотношении компонентов: (1-1,15):(1- 1,15):(0,7-0,4), в количестве 0,6- 0,7% от массы расплава.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЕРОГО ЧУГУНА | 1998 |

|

RU2139941C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| Способ получения серого чугуна | 1987 |

|

SU1528795A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1988 |

|

SU1666546A1 |

| Способ получения износостойких высокопрочных отливок из чугуна | 2021 |

|

RU2765474C1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

| СПОСОБ ПРОИЗВОДСТВА СИНТЕТИЧЕСКОГО ГРАФИТИЗИРОВАННОГО ЧУГУНА | 2000 |

|

RU2186123C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА | 2013 |

|

RU2541250C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2009 |

|

RU2422546C2 |

Изобретение относится к металлургии и может быть использовано при получении серого чугуна. Цель изобретения - снижение энергоемкости при сохранении качества чугуна. Новый способ включает расплавление шихты, содержащей 0,4-0,6 марочного количества кремния, перегрев расплава до 1440-1450°С, выдержку расплава в течение 10-20 мин, присадку ферросилиция из расчета получения содержания кремния на 15-20% ниже марочного, выпуск расплава в ковш в количестве 0,4-0,6 его массы, ввод модификатора в количестве 0,1-0,15% массы расплава, выпуск в ковш остальной части расплава и ввод модификатора, содержащего FESI, SICA и графит при соотношении компонентов (1-1,15):(1-1,15):(0,4-0,7), в количестве 0,6-0,7 мас.%. Использование двойного модифицирования при порционном выпуске расплава чугуна в ковш позволило снизить энергозатраты при получении чугуна в 1,1-1,14 раза. 2 табл.

790-800 800-825

190-200 190-200

0,65

700

200

. 2,0-2,6 2,0-2,6 2,0-2,6 2,0-2,6 2,0-2,6 2,0-2,6 2,0-2,6 2,0-2,6 2,0-2,6 2,0-2,6

1445 1450 1445 1445 1445 1445 1445 1445 1445 1445

Применяемый модификатор

Количество модификатора от массы расплава, %

Комплексный модификатор, используемый в прототипе Модификатор, используемый в предлагаемом спо- со бе

FeSi:SiCa:графит

1 : 1 : 0,7 1,15:1.,15: .0,4 1,1 : 1,1: 0,5

Составитель Н.Косторной Редактор Н.Киштулинец Техред М.Ходанич Корректор В. Гирняк

Заказ 4408/30

Тираж 530

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

0,12

0,12

0,12

0,12

0,1

0,15

0,12

0,12

0,12

0,12

0,65

0,65

0,65

0,65

0,65

0,65

0,5

0,6

0,7

0,7

700 690 700 690 700 700 700 720 700 700

200 210 200 200 200 220 200 210 220 220

Таблица 2

Наличие отбела

-

Отбел до 190-200) 18 мм

210

210 210

Без отбела

Подписное

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

| Плавка чугуна в индукционных печах промьшленной частоты | |||

| - Колпаков А.А | |||

| и др | |||

| Получение вы- сококачестзеяиого серого чугуна | |||

| - Л.П., 1985, Н 2, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1989-07-30—Публикация

1987-04-13—Подача