Изобретение относится к гидрометаллургии цветных металлов, в частности к способам переработки полиметаллических руд и концентратов.

Целью изобререния является повышение извлечения металла и снижение содержания мышьяка в кеке.

Пример . Переработка некондиционного полиметаллического коллективного сульфидного флотоконцентрата, содержащего, %: As 1,06; Pb 10,3; Sn 0,8; Fe 15,78 и 491 г/т Ад. По минералогическому составу концентрат представлен пирротином, арсе- нопиритом, галенитом, сфалеритом, кремнеземом, касситеритом.

Каждая стадия сульфатизации предполагает: 1 -химическое разложение концентрата под действием концентрированной серной кислоты; 2 - водное выщелачивание про- сульфатизированного металла (и промывку); 3 - солевое выщелачивание просульфатизированного матреиала 20%-ным раствором хлорида натрия.

Результаты, полученные при проведении опытов по известному и предлагаемому способам,представлены в табл.1.

Из табл. 1 видно, что в случае сульфатизации по известному способу полного извлечения ценных компонентов в товарные концентраты не достигается (ни за счет увеличения температуры, ни за счет увеличения расхода серной кислоты, ни при одновременном увеличении температуры и расхода серной кислоты):

При применении предлагаемого способа положительный результат достигается за счет 3 стадий сульфатизации и выщелачивания, при этом общий расход серной кислоты составляет 1,25 т/т некондиционного флотоконцентрата. Содержание олова в кеке после 3-й стадии составляет 3,0-3,2%, мышьяка 0,20-0,22%, серебра 50-70 г/т, свинца 0,1-0,3%, железа 5,0-8,0%, т.е. этот

Os

ел о

44

СА

Ю

кек может быть кондиционным сырьем для получения олова фьюминг-плавкой. Свинец и серебро на 92-94% извлечено в хлорид- ный солевой раствор, из которого по известной методике могут быть получены свинцовые концентраты с содержанием свинца 50% и серебра 4-5 кг/т.

По прототипу (см. табл. 1, опыт 5) содержание мышьяка в кеке составляет 1,1-1,2%, олова 2,5-2,6%, серебра 800 г/т. Низкая степень извлечения ценных компонентов по прототипу, большой расход серной кислоты, получаемые некондиционные по мышьяку оловосодержащие кеки (отношение мышьяка к олову больше чем 1/10) являются недостатками известного способа.

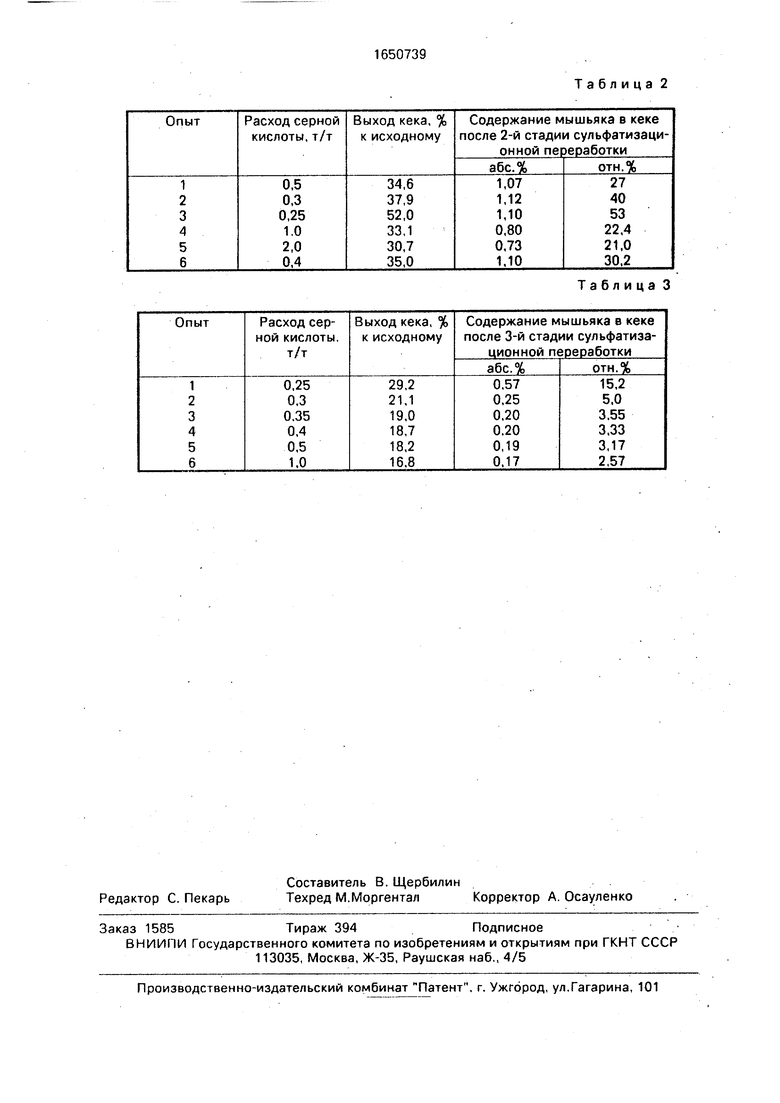

Результаты примеров выполнения способа 2-й стадии сульфатизации приведены в табл. 2 (выход кека после 1-й стадии 65%).

После второй сульфатизационной переработки в оловосодержащем кеке остается мышьяк в тех же количествах, что и в исходном материале. Кек по мышьяку некондиционный, удалить мышьяк также не удается. Свинец извлекается во всех случаях более чем на 90-95%. Серебра в кеках содержится свыше 110-120 г/т;олова в кеках не выше 2-2,2%.

Примеры сульфатизационной переработки кека, полученного после 2-й стадии сульфатизации (выход кека после 2-й стадии сульфатизации 35%), приведены в табл. 3.

Содержание свинца в кеках снижается до 0,15%. Содержание серебра в опытах 2-6 снижается с 70 до 40 г/т. Извлечение серебра из исходного материала достигает после 3-й стадии сульфатизации, начиная с расхода серной кислоты 0,3 т/т и выше, 97% (при расходе 0,25 т/т остаточное содержание серебра в кеке составляет 120 г/т, извлечение из кека примерно 90%).

Содержание олова в опытах 2-& превышает 3% (при расходе серной кислоты после 2-й стадии сульфатизации составляет 2,3%)

при содержаниях мышьяка меньше 0,25%, т.е. выдерживается основное требование к бедным оловянным концентратам: содержание мышьяка снижено в десять раз по сравнению с содержанием олова.

Таким образом, применение предлагаемого способа позволяет повысить извлечение металлов; снизить содержание мышьяка в кеке, т.е. получить кондиционный оловянный концентрат, сократить расход серной кислоты.

Формула изобретения Способ переработки руд и концентратов, содержащих арсенопирит и сульфиды цветных металлов, включающий сульфати- зацию с применением концентрированной кислоты и выщелачивание просульфатизо- ванного продукта, отличающийся тем, что, с целью повышения степени извлечения и снижения содержания мышьяка в кеке, сульфатиэацию проводят в 2-3 стадии при расходе серной кислоты на каждой 0,3- 0,5 т/т исходного материала, при этом после каждой стадии проводят отделение продуктов сульфатизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки некондиционных охристых оловосодержащих флотоконцентратов,содержащих свинец и серебро | 1984 |

|

SU1244198A1 |

| Способ переработки некондиционных охристых оловосодержащих флотоконцентратов,содержащих свинец,серебро и мышьяк | 1986 |

|

SU1418343A2 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВИСТЫХ ШЛАМОВ ЭЛЕКТРОРАФИНИРОВАНИЯ МЕДИ (ВАРИАНТЫ) | 2011 |

|

RU2451759C1 |

| СПОСОБ ОБОГАЩЕНИЯ НЕКОНДИЦИОННОГО ОЛОВОСОДЕРЖАЩЕГО ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 1993 |

|

RU2073734C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 1998 |

|

RU2197547C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1993 |

|

RU2079561C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕЛЕКТИВНЫХ КОНЦЕНТРАТОВ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2003 |

|

RU2241773C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2013 |

|

RU2578881C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 1992 |

|

RU2044079C1 |

| Способ переработки цинкового кека | 2016 |

|

RU2620418C1 |

Изобретение относится к гидрометаллургии металлов, в частности к способам переработки полиметаллических руд и концентратов. Цель изобретения - повышение извлечения металлов и снижение содержания мышьяка в кеке. Выходной материал сульфатизируют в несколько стадий при расходе серной кислоты на каждой 0,3- 0,5 т/т и после каждой стадии проводят удаление хотя бы части продуктов сульфатиза- ции. 3 табл.

Примечание. 1 Вес исходного концентрата 100 г. 2. Солевое выщелачивание по известному способу проводилось при отношении Т.Ж - 1 10, по предлагаемому способу (в случае ог-сульфзтизэции) на 3-й стадии при отношении Т:Ж - 1:1. на 2-й стадии 13 и на 1-й стадии 1:5

Таблица 1

Таблица 2

Таблица 3

| СПОСОБ ПОЛУЧЕНИЯ ТРИАЛКИЛАНИЗОЛА | 0 |

|

SU166710A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ переработки некондиционных охристых оловосодержащих флотоконцентратов,содержащих свинец и серебро | 1984 |

|

SU1244198A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-05-23—Публикация

1989-05-25—Подача