Изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано для получения износостойких покрытий в различных областях машиностроения.

Цель изобретения - повышение износостойкости .

Согласно предлагаемому способу получения диффузионных покрытий на стальных изделиях путем диффузионного насыщения в смеси, включающей боросодержащее вещество, кремнийсо- держащее вещество, активатор и углерод, насыщение проводят при 950 - 1100°С в течение 5-15 ч в смеси, дополнительно содержащей в качеств бо- росодержащего вещества - аморфный бор, в качестве кремнийсодержащего

вещества - кремний, в качеств активатора - хлористый аммоний и окись алюминия при следующем соотношении компонентов, мас.%:

Аморфньй бор 12-18 Кремний30 - 36

Углерод6-12

Хлористый аммоний 3 - 5 Окись алюминия Остальное Насыщение проводится в герметич- . ных контейнерах либо в обмазке, где связующим является цашюн-лак или жидкое стекло.

Пример 1. При нанесении покрытия на сталь 45 составлена порошковая смесь при следующем соотношении компонентов, мас.%: аморфный бор 15; кремний 34; углерод 9; хлористый аммоний 4; окись алюминия 38.

О

ел

о

-ч

Смесь перемешивают с цапон-лаком, добавляя его постепенно до получе- 1шя вязкой и пластичной массы, и наносят на образец слоем толщиной 7 мм. После просушки в шкафу при 150°С в течение 2 ч образцы помещают з муфельную печь при 980°С и выдер- живают в течение 8 чс В результате получают покрытие толщиной 250 мкм, микротвердость 30000 МПа.

Пример 2„ При нанесении покрытия на сталь 45 составлена порошковая смесь при следующем соотношении компонентов, мас,%: аморфный бор 18; кремний 36; углерод 12; хлористый аммоний 5; окись алюминия 29. Подготовку образцов ведут аналогично примеру 1„ Образцы выдерживают в муфельной печи при 950°С в течение 5 ч. В результате получают покрытие толщиной 150 мкм, микротвердостью 25000 МПа,

Пример 3„ При нанесении покрытия на сталь 45 составлена порош- ковая смесь при следующем соотношении компонентов, мас.%: аморфный бор 17; кремний 30; углерод 10; хлористый аммоний 4; окись алюминия 39. Подготовку образцов ведут аналогично . примеру 1„ Образцы выдерживают в муфельной печи при 1100°С в течение 5 чо В результате получают покрытие толщиной 400 мкм, микротвердостью 29000 МПа.

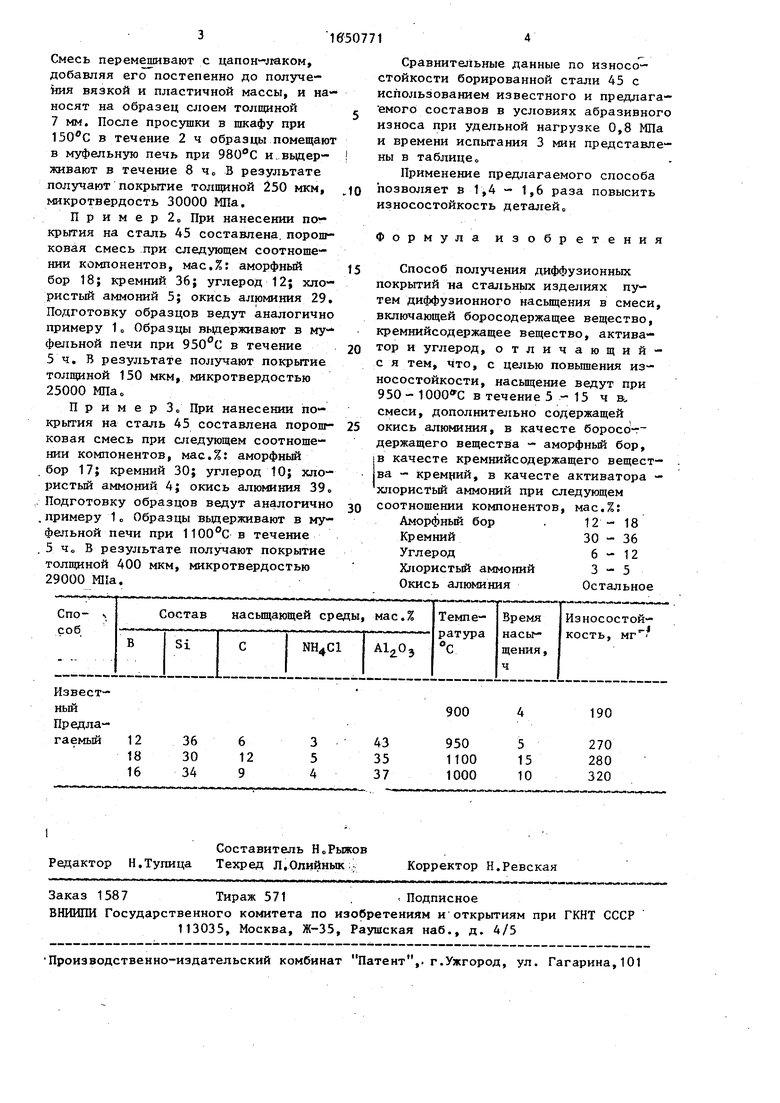

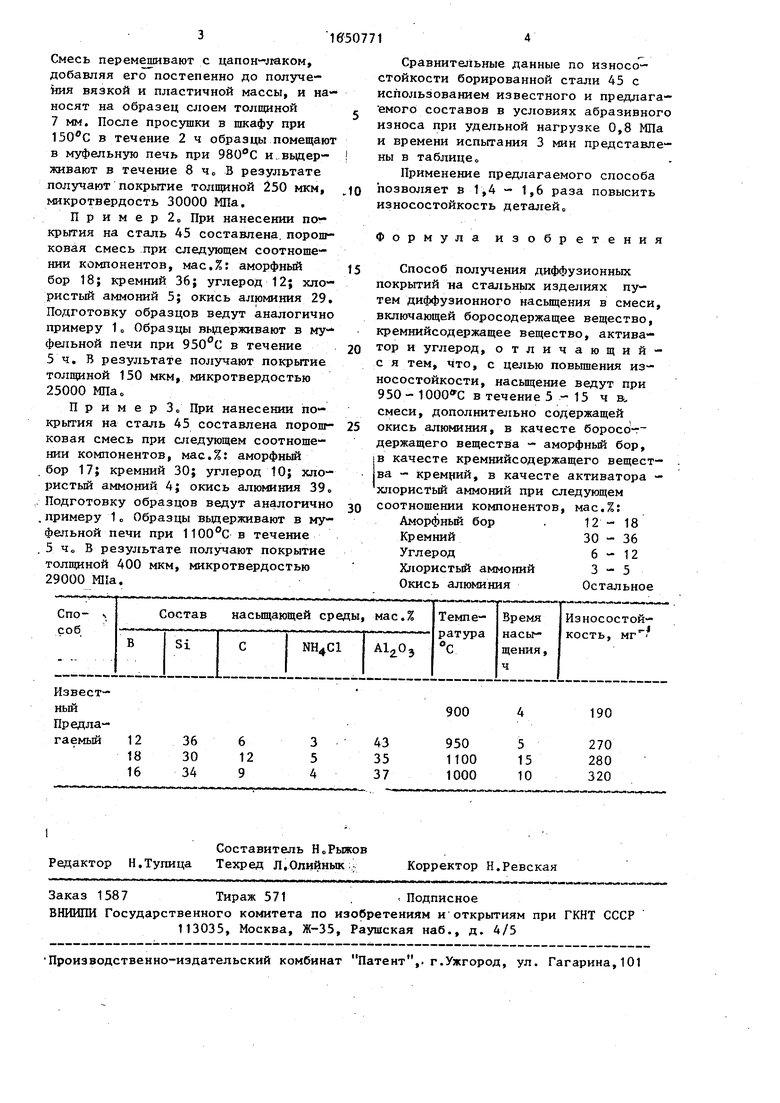

Сравнительные данные по износостойкости борированной стали 45 с использованием известного и предлага емого составов в условиях абразивног износа при удельной нагрузке 0,8 МЛа и времени испытания 3 мин представлены в таблицео

Применение предлагаемого способа позволяет в 1,4 - 1,6 раза повысить износостойкость деталей

Формула изобретения

Способ получения диффузионных покрытий на стальных изделиях путем диффузионного насыщения в смеси, включающей боросодержащее вещество, кремнийсодержащее вещество, активатор и углерод, отличающий- с я тем, что, с целью повышения износостойкости, насыщение ведут при 950 - в течение 5-15 ч а, смеси, дополнительно содержащей окись алюминия, в качесте боросо- держащего вещества - аморфный бор, в качесте кремнийсодержащего вещества - кремний, в качесте активатора - хлористый аммоний при следующем соотношении компонентов, мас.%:

Аморфный бор.12КремнийУглерод

Хлористый аммоний Окись алюминия

18 30 - 36

6-12

3-5 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1991 |

|

RU2009025C1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1438269A1 |

| Состав для борохромирования стальных изделий | 1990 |

|

SU1726556A1 |

| Состав для алюмоборосилицирования стальных изделий | 1983 |

|

SU1142525A1 |

| СПОСОБ БОРОНИКЕЛИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1995 |

|

RU2149917C1 |

| Состав для химико-термической обработки стальных изделий | 1982 |

|

SU1047993A1 |

| СПОСОБ БОРОАЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2194793C1 |

| Способ диффузионного хромирования стальных изделий | 1983 |

|

SU1159961A1 |

| Состав для борирования стальных изделий | 1979 |

|

SU865967A1 |

| Состав для боромеднения стальныхиздЕлий | 1979 |

|

SU821530A1 |

Изобретение относится к метал- лургии, в частности к химико-термической обработке-, и может быть использовано для получения износостойких покрытий в различных областях машиностроения. Целью изобретения является повышение износостойкости. В способе получения диффузионных покрытий на стальных изделиях, заключающемся в диффузионном насыщеннии в смеси, включающей боросодержащее вещество, кремнийсодержащее вещество, активатор и углерод, насыщение проводят при 950 - 1100°С в течение 5 - 15 ч в смеси следующего состава, мас.%: аморфный бор 12.„.18; кремний 30...36; углерод 6,„.12; хлористый аммоний 3.,5; окись алюминия - остальное. Применение способа позволяет в 1,4 - 1,6 раза повысить износостойкость деталей. 1 табл. (Л

| Порошкообразный состав для борирования стальных изделий | 1982 |

|

SU1071663A1 |

Авторы

Даты

1991-05-23—Публикация

1989-01-17—Подача