Изобретение относится к методам защиты стальных изделий от коррозии, в частности к методам защиты внешних и. внутренних цилиндрических поверхностей стальных изделий

Целью изобретения является упрощение технологии снижение энергоемкости и повышение коррозийной стойкости стальных изделий.

Обработку защищаемой поверхности ведут во внешнем вращающемся магнитном поле взвесью магнитомягких осесимметричных частиц с отношением характерной длины I к. характерной ширине d (l/d) 5-14 при их концентрации в рабочем объеме 1 - 5% с удельным временем обработки 20 - 30 с/см2.

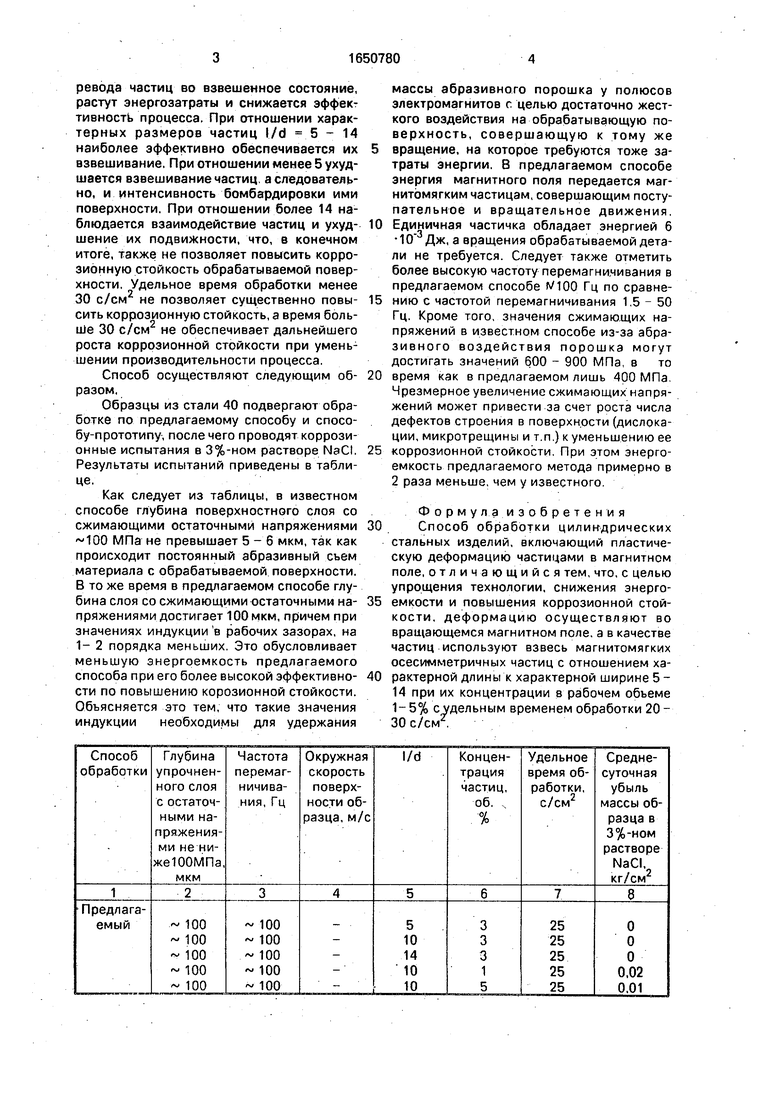

На чертеже представлена схема устройства для осуществления способа.

При обработке внешних цилиндрических поверхностей система коаксиальных цилиндров 1 и 2 (внутренний цилиндр 2 является обрабатываемой деталью) вместе с

магнитомягкими частицами 3 и ограничивающими обьем крышками-уплотнениями 4 помещены в расточку индуктора 5, создающего вращающееся магнитное поле. В случае обработки внутренних цилиндрических ферромагнитных поверхностей сам индуктор с рабочей оболочкой является внутоен- ним цилиндром коаксиальной системы

При индукции 0,025 - 0,045 Т магнито- мягкие частицы переходят во взвешенное состояние и бомбардируют обрабатываемую поверхность. В результате происходит упрочнение данной поверхности, формирование в поверхностных слоях сжимающих остаточных напряжений 100 МПа, а следовательно, и повышение коррозионной стойкости.

Концентрация магнитомягких частиц 1 - 5% рабочего объема обусловлена тем, что при меньшей концентрации существенно падает эффективность процесса, а при больших концентрациях ухудшаются условия пеО СЛ

о VI

00

о

ревода частиц во взвешенное состояние, растут энергозатраты и снижается эффективность процесса. При отношении характерных размеров частиц l/d 5-14 наиболее эффективно обеспечивается их взвешивание. При отношении менее 5 ухудшается взвешивание частиц а следовательно, и интенсивность бомбардировки ими поверхности. При отношении более 14 наблюдается взаимодействие частиц и ухудшение их подвижности, что, в конечном итоге, также не позволяет повысить коррозионную стойкость обрабатываемой поверхности. Удельное время обработки менее 30 с/см2 не позволяет существенно повысить коррозионную стойкость, а время больше 30 с/см2 не обеспечивает дальнейшего роста коррозионной стойкости при уменьшении производительности процесса.

Способ осуществляют следующим образом,

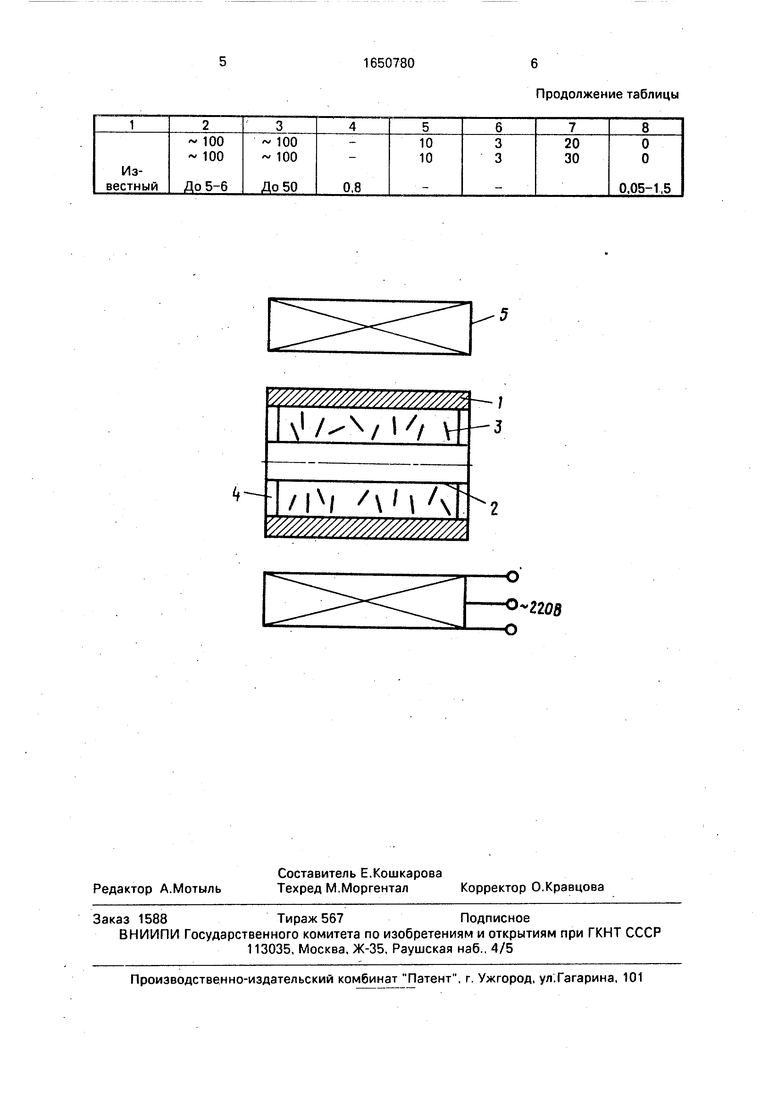

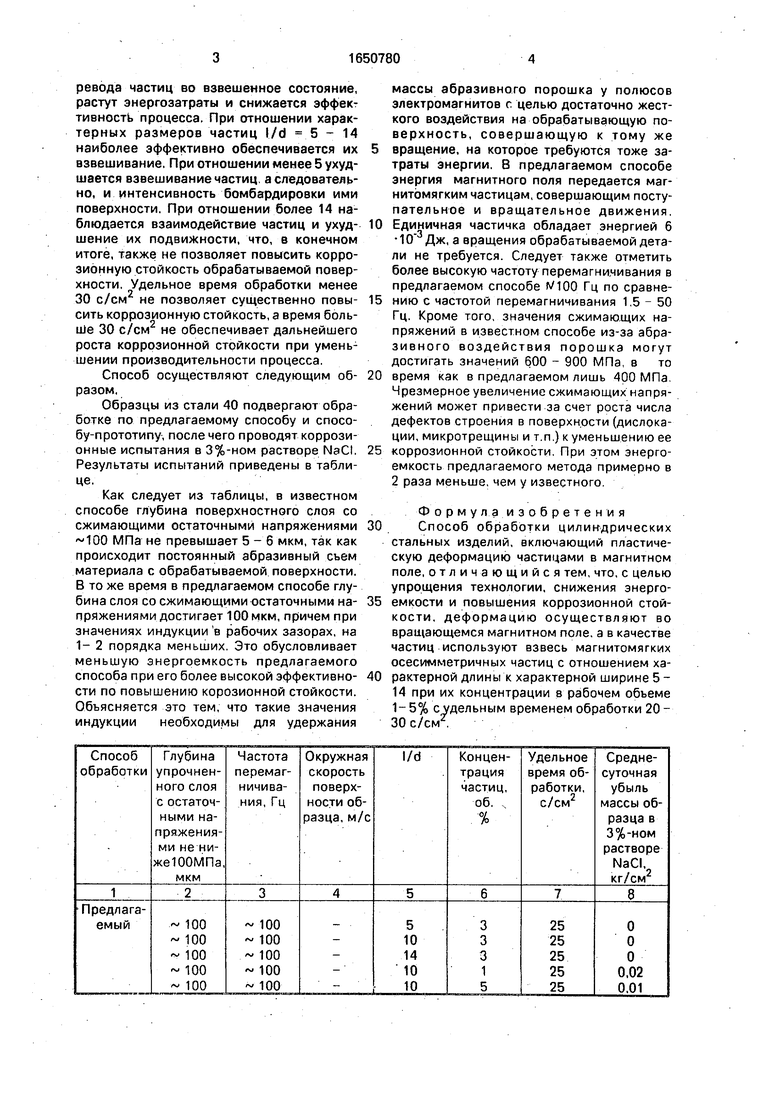

Образцы из стали 40 подвергают обработке по предлагаемому способу и способу-прототипу, после чего проводят коррозионные испытания в 3%-ном растворе NaCI. Результаты испытаний приведены в таблице.

Как следует из таблицы, в известном способе глубина поверхностного слоя со сжимающими остаточными напряжениями 100 МПа не превышает 5-6 мкм, так как происходит постоянный абразивный сьем материала с обрабатываемой поверхности. В то же время в предлагаемом способе глубина слоя со сжимающими остаточными напряжениями достигает 100 мкм, причем при значениях индукции в рабочих зазорах, на 1- 2 порядка меньших. Это обусловливает меньшую энергоемкость предлагаемого способа при его более высокой эффективности по повышению корозионной стойкости. Объясняется это тем, что такие значения индукции необходимы для удержания

массы абразивного порошка у полюсов электромагнитов г целью достаточно жесткого воздействия на обрабатывающую поверхность, совершающую к тому же

вращение, на которое требуются тоже затраты энергии. В предлагаемом способе энергия магнитного поля передается маг- нитомягким частицам, совершающим поступательное и вращательное движения.

Единичная частичка обладает энергией 6 , а вращения обрабатываемой детали не требуется. Следует также отметить более высокую частоту перемагничивания в предлагаемом способе NMOO Гц по сравнению с частотой перемагничивания 1 5 - 50 Гц. Кроме того, значения сжимающих напряжений в известном способе из-за абразивного воздействия порошка могут достигать значений 600 - 900 МПа, в то

время как в предлагаемом лишь 400 МПа Чрезмерное увеличение сжимающих напряжений может привести за счет роста числа дефектов строения в поверхности (дислокации, микротрещины и т.п ) к уменьшению ее

коррозионной стойкости. При этом энергоемкость предлагаемого метода примерно в 2 раза меньше, чем у известного

Формула изобретения Способ обработки цилиндрических

стальных изделий, включающий пластическую деформацию частицами в магнитном поле, отличающийся тем, что, с целью упрощения технологии, снижения энерго- емкости и повышения коррозионной стойкости, деформацию осуществляют во вращающемся магнитном поле, а в качестве частиц используют взвесь магнитомягких осесимметричных частиц с отношением ха- рактерной длины к характерной ширине 5 - 14 при их концентрации в рабочем обьеме 1-5% судельным временем обработки 20 - 30 с/см

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения покрытия на металлические детали | 1990 |

|

SU1763157A1 |

| СПОСОБ АНОДНОГО МАГНИТОАБРАЗИВНОГО ПОЛИРОВАНИЯ НЕМАГНИТНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2022 |

|

RU2779560C1 |

| Способ комбинированной обработки материалов | 1990 |

|

SU1745328A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ КАНАЛОВ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2764538C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА СТАЛЬНЫЕ ИЗДЕЛИЯ | 2012 |

|

RU2499077C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПАЯНЫХ ДЕТАЛЕЙ ИЗ МАГНИТОМЯГКИХ ЖЕЛЕЗОКОБАЛЬТОВЫХ СПЛАВОВ | 2006 |

|

RU2314353C1 |

| Способ виброударной обработки деталей из титановых сплавов | 2020 |

|

RU2757881C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2001 |

|

RU2200771C2 |

| ЭЛЕКТРИЧЕСКИЙ РЕАКТИВНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ И СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ БИМЕТАЛЛИЧЕСКИХ МАГНИТОПРОВОДОВ | 2006 |

|

RU2347106C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ ПУТЕМ МАГНИТНО-ИМПУЛЬСНОЙ ОБРАБОТКИ С ПРЕДВАРИТЕЛЬНЫМ НАГРЕВОМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2244023C2 |

Изобретение относится к методам защиты стальных изделий от коррозии в частности к методам защиты внешних и внутренних цилиндрических поверхностей стальных изделий Целью изобретения является упрощение технологии, снижение энергоемкости и повышение коррозийной стойкости стальных изделий Способ предусматривает помещение изделия вместе с магнитомягкими частицами в расточку индуктора, создающего вращающееся магнитное поле, и последующую обработку взвесью магнитомягких осесимметричных частиц с отношением характерных размеров l/d равным 5 - 14, где I - характерная длина,d характерная ширина,при их концентрации в рабочем обьеме 1 5% с удельным временем обработки 20 - 30 с/см . 1ил , 1 табл

Y/////////////////////////

/ /|//vf

ЛМ ч

тшшшту////,

| Форрест П Усталость металлов М | |||

| Машиностроение, 1968, с 195 | |||

| Физика поверхности и технология обработки металлов.Л , 1984.с 153 157 |

Авторы

Даты

1991-05-23—Публикация

1988-09-29—Подача