Изобретение относится к упрочнению материалов методом поверхностного пластического деформирования с одновременным нанесением покрытий из порошковых материалов и может быть использовано в различных отраслях производства.

Известен способ нанесения покрытий, включающий поверхностное пластическое деформирование, при котором осуществляют предварительное обезжиривание и протравливание изделия с последующим упрочнением и нанесением на его поверхности материала покрытия при помощи упругой щетки.

Наиболее близким к предлагаемому техническому решению является совмещенный процесс вибрационной обработки и нанесения некоторых видов покрытий, В этом процессе детали подвергаются воздействию рабочих частиц (стальные шарики) приводимых в движение за счет вибрации контейнера, в котором они находятся вместе с дисперсным порошком. В процессе виброотделки была нанесена пленка твердой смазки двухсернистого молибдена (Мо$2) при продолжительности обработки от 0,5 до 2 ч. Образование пленки твердой смазки MoS2 зависит от многих факторов, таких, как динамические характеристики процесса, интенсивность перемешивания, дисперсность порошка, шероховатость поверхности, предварительная подготовка поверхности (введение подслоя меди, фосфатной пленки и т.п.).

- К недостаткам способа следует отнести невозможность обработки длинномерных внутренних поверхностей, малую мощность энергетического воздействия (v 1 м/с), а следовательно, низкую производительность, нетехнологичность процесса из-за необходимости предварительной подготовки поверхности Кроме того для реализации используется достаточно громоздкое и сложное оборудование.

О

со

СЛ

М

Целью способа является нанесение покрытий из дисперсного порошка за счет пластической поверхностной деформации металлических поверхностей, упрощение технологии, повышение производительно- сти процесса.

Цель достигается тем, что внутренние или внешние поверхности обрабатываются во внешнем вращающемся магнитном поле взвесью магнитомягких частиц длиной 5-30 мм, диаметром 1-3 мм, занимающих 4-12% рабочего объема, и частиц порошка, концентрация которого лежит в пределах 10-15% рабочего объема, в течение 3-15 мин.

Концентрация магнитомягких частиц 4- 12% рабочего объема обусловлена тем, что при концентрации менее 4% падает эффективность процесса, т.к. не обеспечивается требуемая производительность и равномерное распределение порошка по рабочему объему, а при концентрации более 12% затрудняется процесс взвешивания (резко растут энергетические затраты на перевод частиц во взвешенное состояние).

Выбор геометрических параметром ча- стиц по длине 5 I430 мм и по диаметру 1 d 3 мм обусловлен тем, что за пределами указанных параметров резко ухудшаются условия взвешивания частиц с образованием малоподвижных структур, что снижает интенсивность и стабильность процесса.

Верхний предел концентрации порошка обусловлен тем, что при больших концентрациях ухудшается качество покрытия из-за снижения степени перемешивания порошка магнитомягкими частицами, нижний предел обусловлен также качеством по- крытия, При концентрации порошка меньше 10% не обеспечивается равномерность (сплошность) покрытия. Время обра- ботки меньше 3 мин не позволяет получить требуемой сплошности покрытия, а более 15 мин приводит к уменьшению прочности сцепления, так как в поверхностном слое происходит своеобразный отжиг за счет то- ков Фуко и диссипации кинетической энергии самих частиц, увеличивающейся с ростом дефектов в слое. Снижается также производительность процесса, непроизводительно растут энергозатраты.

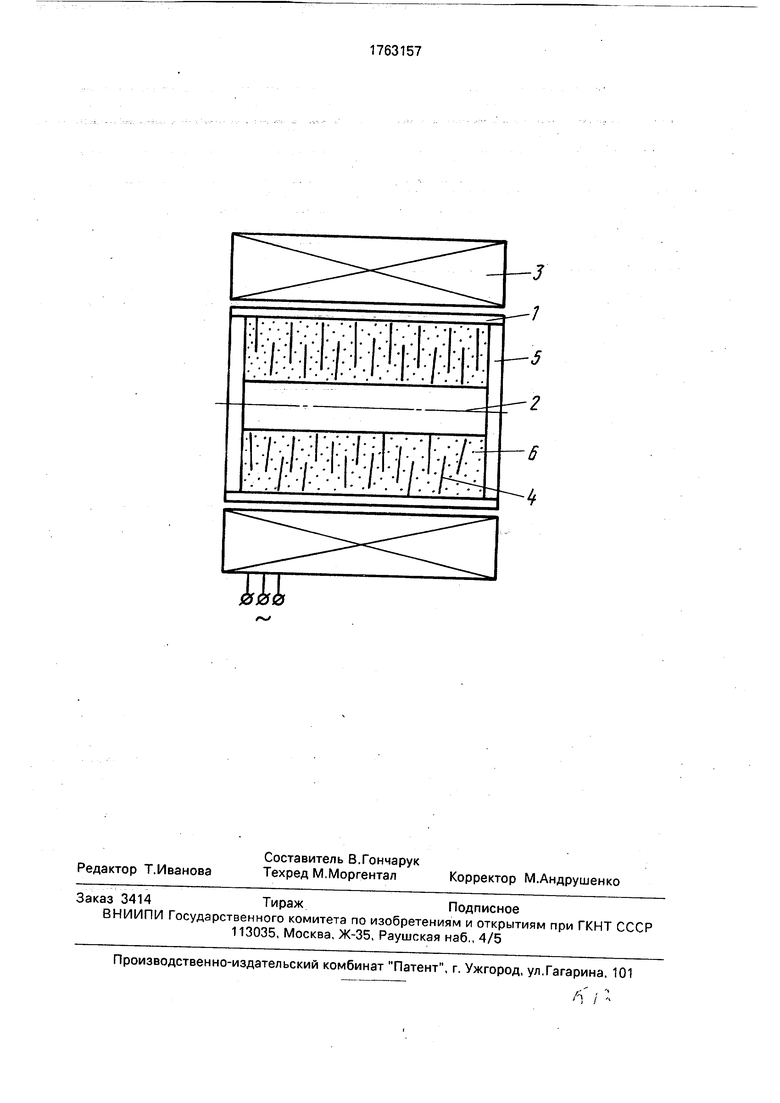

На чертеже представлена схема процесса.

При обработке, например, цилиндрических поверхностей (фиг. 1) система коаксиальных цилиндров 1 и 2 с магнитомягкими частицами 4, порошком из наносимого материала 6 и ограничивающими рабочий объем крышками-уплотнениями 5 помещены в расточку индуктора 3, создающего вращающееся магнитное поле. В зависимости от

поставленной задачи могут обрабатываться как деталь 1, так и деталь 2 или обе детали одновременно.

При индукции 0,04-0,1 Т частицы переводятся во взвешенное состояние, увлекают порошок и равномерно распределяют его по всему рабочему объему. В результате воздействия частиц такого магнитоожижен- ного слоя происходит активация обрабатываемой поверхности, пластическое деформирование поверхностных слоев с одновременным втиранием в них порошка из наносимого материала.

Следует указать, что по предложенному способу достигается более высокая степень деформирования обрабатываемой поверхности, чем по способу-проотипу, которая оценивается по балансу кинетической энергии удара. Известно, что при виброударной обработке максимально возможная величина ударной энергии составляет Дж. В предлагаемом решении ударная энергия частиц состоит из кинетической энергии их поступательного движения со скоростями порядка 5 м/с, соложенной с кинетической энергией их вращательного движения с угловой скоростью порядка 200 рад/с. Проведенные оценки показывают, что ударная энергия порядка Дж на два порядка больше, чем достигаемая в прототипе. Это важное обстоятельство является одной из главных причин резкого повышения эффективности нанесения покрытий и сокращения времени обработки.

Наличие множества микроударов и интенсивное перемешивание частиц рабочей среды способствует повышению активности обрабатываемой поверхности вследствие деформации и удаления загрязнений и окислов, что приводит к усилению адгезионного сцепления частиц порошка. Наличие динамического контакта между частицами рабочей среды способствует дополнительному, более тонкому измельчению порошка,что в свою очередь обеспечивает более выраженное сцепление его во впадинах микронеровностей обрабатываемой поверхности.

Предложенный способ позволяет обрабатывать внутренние и внешние, в том числе, и длинномерные металлические поверхности с достаточно высокой производительностью.

Пример 1. Образцы из Ст.45 обрабатывали во внешнем вращающемся магнитном поле (В 0,043 Т) смесью из магнитомягких частиц из стали ШХ 15 (ролики подшипников) длиной 10 мм, диаметром 2 мм и твердой смазки двусернистого молибдена Мо$2 в течение 5 мин. Концентрация частиц 5%, порошка 10%. Качество

покрытия оценивалось по эксплуатационным свойствам путем сравнительных испытаний покрытых и непокрытых образцов на машине трения СМЦ-2 в условиях трения качения с принудительным проскальзыва- нием до 10% при нагрузке q 4000 кГс/см при комнатной температуре. Изнашивание образцов после нанесения на поверхность покрытия твердой смазки уменьшилось в 15 раз по сравнению с изнашиванием образ- цов, обработанных взвесью магнитомягких частиц без порошка, и в 10 раз по сравнению с изнашиванием шлифованных образцов.

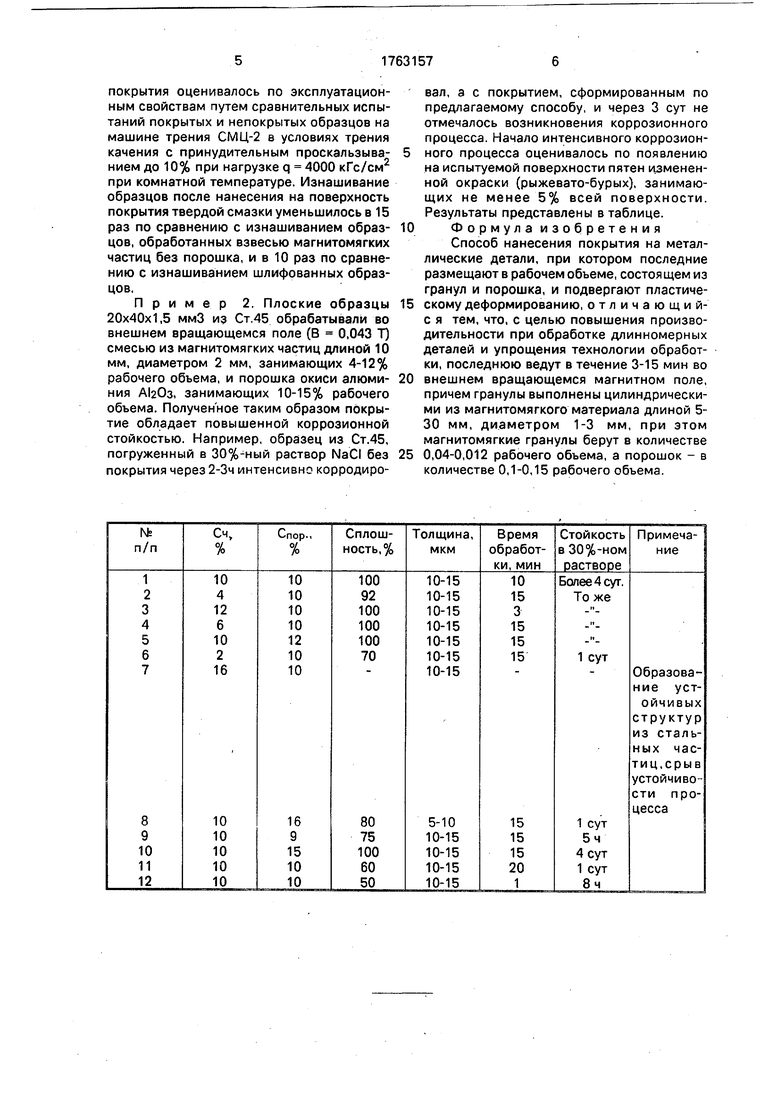

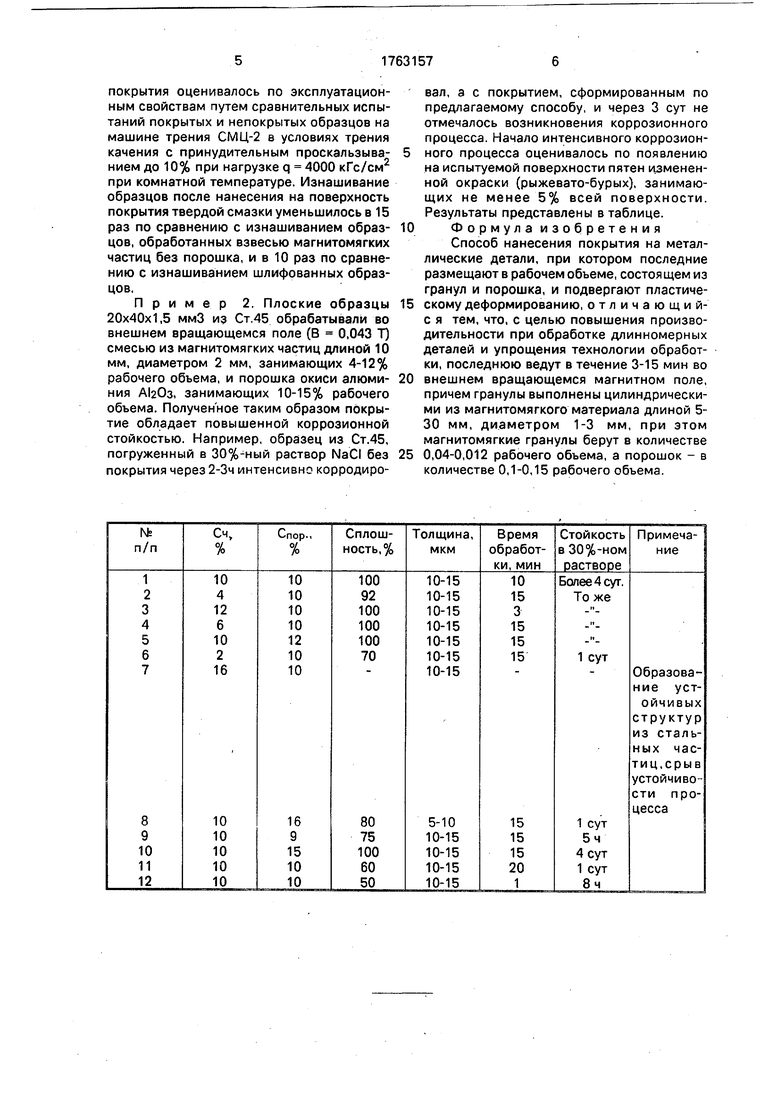

Пример 2. Плоские образцы 20x40x1,5 ммЗ из Ст.45 обрабатывали во внешнем вращающемся поле (В 0,043 Т) смесью из магнитомягких частиц длиной 10 мм, диаметром 2 мм, занимающих 4-12% рабочего объема, и порошка окиси алюми- ния АЬОз, занимающих 10-15% рабочего объема. Полученное таким образом покрытие обладает повышенной коррозионной стойкостью. Например, образец из Ст.45, погруженный в 30%-ный раствор NaCI без покрытия через 2-Зч интенсивно корродировал, а с покрытием, сформированным по предлагаемому способу, и через 3 сут не отмечалось возникновения коррозионного процесса. Начало интенсивного коррозионного процесса оценивалось по появлению на испытуемой поверхности пятен измененной окраски (рыжевато-бурых), занимающих не менее 5% всей поверхности. Результаты представлены в таблице. Формула изобретения Способ нанесения покрытия на металлические детали, при котором последние размещают в рабочем объеме, состоя щем из гранул и порошка, и подвергают пластическому деформированию, отличающий- с я тем, что, с целью повышения производительности при обработке длинномерных деталей и упрощения технологии обработки, последнюю ведут в течение 3-15 мин во внешнем вращающемся магнитном поле, причем гранулы выполнены цилиндрическими из магнитомягкого материала длиной 5- 30 мм, диаметром 1-3 мм, при этом магнитомягкие гранулы берут в количестве 0,04-0,012 рабочего объема, а порошок - в количестве 0,1-0,15 рабочего объема.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поверхностной обработки металлических деталей | 1988 |

|

SU1585348A1 |

| Способ внедрения в поверхностный слой углеродистых конструкционных сталей карбидов и оксидов тугоплавких металлов комбинированным пластическим деформированием | 2018 |

|

RU2704345C1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2011 |

|

RU2484180C2 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЯХ ПАР ТРЕНИЯ | 2002 |

|

RU2210626C1 |

| Способ обработки цилиндрических стальных изделий | 1988 |

|

SU1650780A1 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВОГО ВОЗДЕЙСТВИЯ | 2011 |

|

RU2465968C2 |

| СПОСОБ НАНЕСЕНИЯ НАНОАЛМАЗНОГО МАТЕРИАЛА КОМБИНИРОВАННОЙ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКОЙ | 2013 |

|

RU2530432C2 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ ПРИ ПОВЕРХНОСТНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2185270C2 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ДЕТАЛИ УЗЛА ТРЕНИЯ | 2010 |

|

RU2443801C1 |

| Способ нанесения твердого антифрикционного покрытия | 2023 |

|

RU2806680C1 |

Использование: упрочнение материалов методом поверхностного пластического деформирования с одновременным нанесением покрытий из порошковых материалов. Сущность изобретения: поверхность обрабатывают во внешнем вращающемся магнитном поле взвесью магнитомягких гранул и порошка. Под действием магнитного поля гранулы взвешивают и увлекают за собой порошок. В результате механического удара гранулы втирают порошок в микротрещины поверхности. Обработку ведут в течение (3- 15) минут. Для обработки используют цилиндрические гранулы длиной (5-30) мм, диаметром (1-3) мм в количестве (0,04-0,12) рабочего объема, а порошок - в количестве

МИ

5 2

6 4

| Бабичев А.П | |||

| Вибрационная обработка деталей.- М.: Машиностроение, 1974, с | |||

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

Авторы

Даты

1992-09-23—Публикация

1990-03-23—Подача