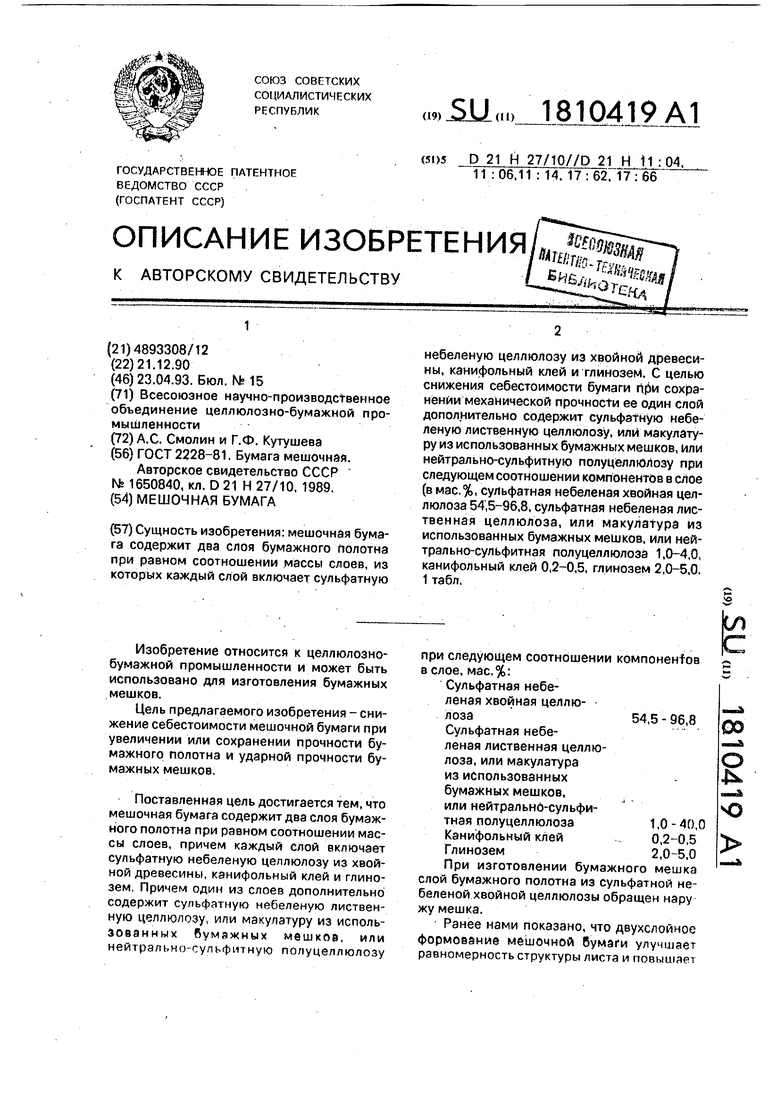

Изобретение относится к целлюлозно- бумажной промышленности и может быть использовано для изготовления бумажных мешков.

Цель предлагаемого изобретения - снижение себестоимости мешочной бумаги при увеличении или сохранении прочности бумажного полотна и ударной прочности бумажных мешков.

Поставленная цель достигается тем, что мешочная бумага содержит два слоя бумажного полотна при равном соотношении массы слоев, причем каждый слой включает сульфатную небеленую целлюлозу из хвойной древесины, канифольный клей и глинозем. Причем один из слоев дополнительно содержит сульфатную небеленую лиственную целлюлозу, или макулатуру из использованных бумажных мешков, или нейтрально-сульфитную полу целлюлозу

при следующем соотношении компоненте в слое, мас.%:

Сульфатная небеленая хвойная целлюлоза54,5-96,8 Сульфатная небеленая лиственная целлюлоза, или макулатура из использованных бумажных мешков, или нейтрально-сульфитная полуцеллюлоза 1,0 - 40,0 Канифольный клей . 0,2-0,5 Глинозем 2,0-5,0 При изготовлении бумажного мешка слой бумажного полотна из сульфатной небеленой хвойной целлюлозы обращен нару жу мешка.

Ранее нами показано, что двухслойное формование мешочной бумаги улучшает равномерность структуры листа и повышает

00

| ю

прочностные показатели бумажного полотна и ударную прочность бумажных мешков. В связи с этим, благодаря создаваемому запасу прочности возможно увеличить долю низкокачественного сырья в композиции двухслойной бумаги взамен сульфатной небеленой хвойной целлюлозы при сохранении прочности бумаги и ударной прочности бумажных мешков. Существенным отличи- ем предлагаемой мешочной бумаги являет- ся использование в композиции одного из элементарных слоев двухслойной бумаги добавки нетрадиционных для производства мешочной бумаги волокнистых материалов, в частности лиственной сульфатной не- беленой целлюлозы, либо макулатуры из использованных бумажных мешков, либо нейтрально-сульфитной полуцеллюлзы. Сочетание слоев из различных волокнистых материалов для участия в создании прочно- сти полотна в целом позволяет оптимизировать структуру листа, компенсировать запас прочности и получить бумагу с требуемыми свойствами. Кроме того, изменение состава по волокну в одном из элементар- ных слоев бумаги приводит к значительному удешевлению композиции бумаги при сохранении высоких прочностных характеристик бумажного листа. Необходимо отметить, что применение макулатуры из использован- ных бумажных мешков для изготовления мешочной бумаги вызывает увеличение показателя абсолютного сопротивления раз- диранию бумажного полотна. Снижение способности волокон вторичного сырья набухать и образовывать межволоконные водородные связи, уменьшение внутренней поверхности приводит к образованию более рыхлой структуры бумаги, что характеризуется уменьшением объемной массы бумаги и ростом воздухопроницаемости и способствует повышению абсолютного сопротивления раздира- нию.

Мешочную бумагу изготавливают следующим образом.

Для производства мешочной бумаги используют волокнистые материалы, сваренные раздельно. Размол волокнистых полуфабрикатов осуществляют раздельно на дисковых мельницах. Степень помола Сульфатной небеленой хвойной целлюлозы составляет 33-35°11 Р, сульфатной небеленой лиственной целлюлозы - 32-33°ШР, нейтрально-сульфитной полуцеллюлозы - 34-35°ШР. Макулатуру из использованных бумажных мешков распускают в гидрораз- бивателе и подвергают легкому размолу на рафинирующей мельнице до степени помола 21-22°ШР. Канифольный клей.в количестве 0,2-0.5% вводят в массу в машинные

бассейны. Затем составляют композицию бумажной массы для двухслойного формования: один слой - сульфатная небеленая хвойная целлюлоза, другой слой - сульфатная небеленая хвойная целлюлоза и добавка к нему либо сульфатной небеленой лиственной целлюлозы, либо макулатуры из использованных бумажных мешков, либо нейтрально-сульфитной полуцеллюлозы. Глинозём подают в трубопровод перед смесительным насосом в количестве 2-5%. Массу направляют в поток верхней и нижней сетки бумагоделательной машины. Бумажную массу обоих потоков подают в смесительные насосы для разбавления оборотной водой до концентрации 0,15-0,20%, откуда она поступает на очистную аппаратуру. Очищенная бумажная масса поступает в напорные ящики нижней и верхней сетки бумагоделательной машины для изготовления двухслойной бумаги при равном соотношении массы 1 м элементарных слоев. Бумагоделательная машина оснащена двумя плоскими сеточными столами, расположенными один над другим. Формование слоев бумажного полотна происходит раздельное. Бумажное полотно с верхнего сеточного стола на нижних транспортируют при помощи удлиненной петли верхней сетки. Сухость бумажного полотна в месте соединения слоев составляет 4-7%, после сухих отсасывающих ящиков - 14-17%, после гауч-вала -20%. Затем бумажное полотно проходит прессовую, сушильную части, холодильный цилиндр и наматывается на накате. Готовую бумагу разрезают на рулоны требуемых размеров на продольно- резательном станке. Из бумаги на трубочных машинах изготавливают бумажные мешки таким образом, чтобы слой бумажного полотна из одной сульфатной небеленой целлюлозы был обращен наружу мешка.

Приводим описание технологии получения мешочной бумаги в лабораторных условиях.

В лабораторных условиях получают предлагаемую мешочную бумагу в виде отливок при следующем соотношении компонентов массы, мас.%:

Один слой бумажного полотна: Сульфатная небеленая хвойная целлюлоза94,5-97,8 Канифольный клей 0,2-0.5 Глинозем 2,0-5.0 Второй слой бумажного полотна: . Сульфатная небеленая хвойная целлюлоза 54,5-96,8

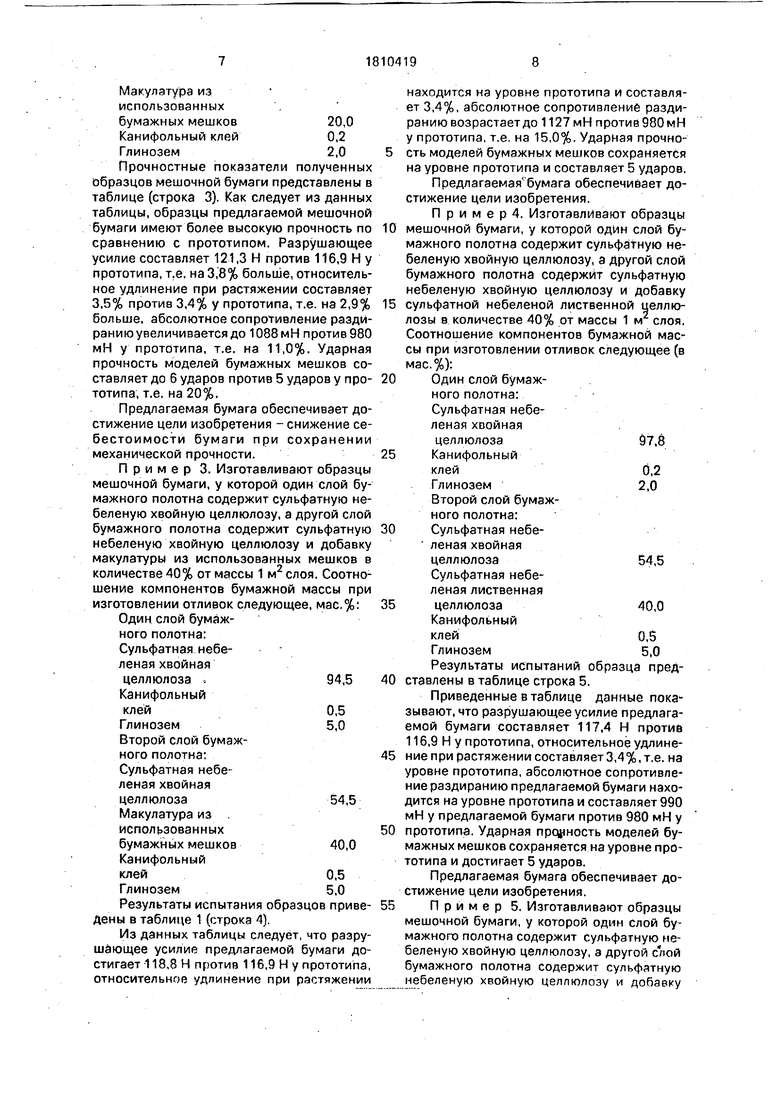

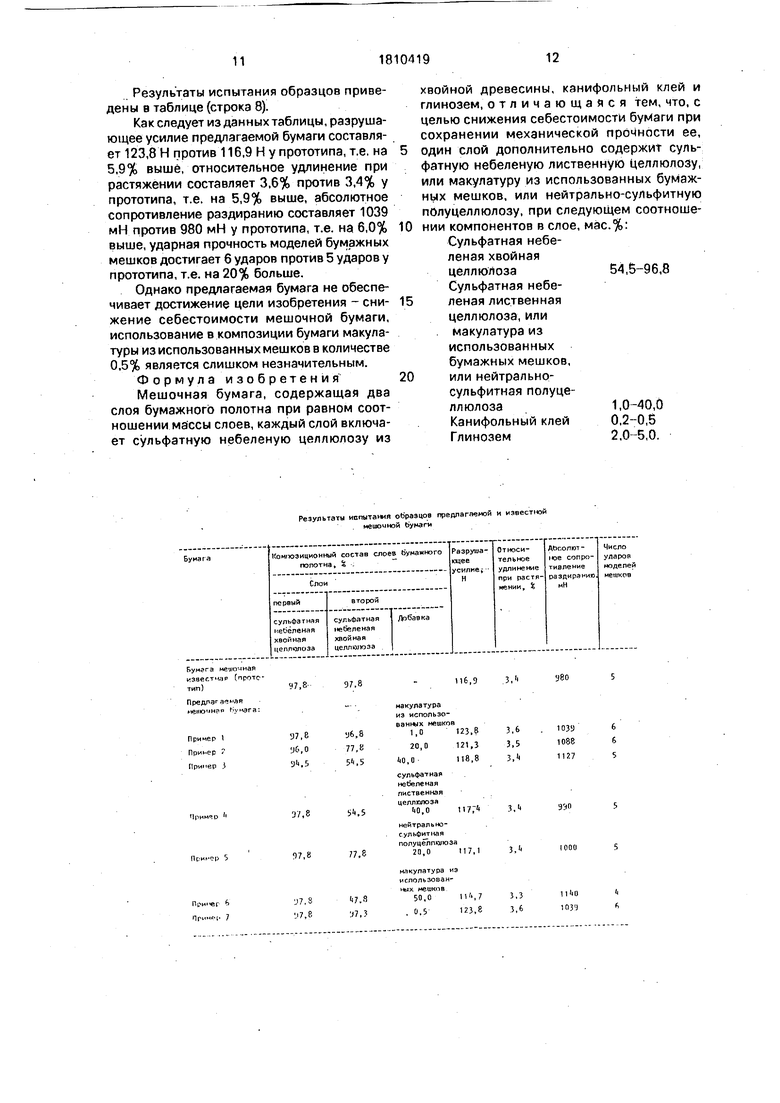

Сульфатная небеленая лиственная целлюлоза, либо макулатура из использованных бумажных мешков, либо нейтрально- сульфитная полуцеллюлоза1,0-40,0 Канифольный клей 0,2-0,5 Глинозем 2,0-5,0 Для изготовления одного слоя бумажного полотна двухслойной мешочной бумаги используют сульфатную небеленую хвойную целлюлозу, для другого слоя бумажного полотна используют сульфатную небеленую хвойную целлюлозу и добавку волокнистых материалов: сульфатной небеленой лиственной целлюлозы, макулатуры из использованных бумажных мешков, нейтрально-сульфитной полуцеллюлозы. Волокнистую массу для опытных образцов двухслойной мешочной бумаги готовят следующим образом. Размол используемых волокнистых материалов осуществляют раздельно. Волокнистые полуфабрикаты после предварительного замачивания в воде в течение двух часов измельчают вручную, переносят в ролл и перемешивают при поднятом барабане в течение 30-35 мин. Дальнейший размол осуществляют в ролле с металлической гарнитурой при средней присадке барабана до требуемой степени помола: сульфатная небеленая хвойная целлюлоза до степени помола 33-35°ШР, сульфатная небеленая лиственная целлюлоза до 32 33°ШР, нейтрально-сульфитная полуцеллюлоза до 34-35°ШР. Макулатуру из использованных бумажных мешков подвергают в ролле расчесывающему воздействию без присадки барабана. Степень помола макулатуры составляет 21-22°ШР. Затем составляют нужную композицию бумажной массы для одного из слоев бумажного полотна двухслойной, бумаги. Отливки двухслойной бумаги изготавливают на листоотливном аппарате. Масса бумаги составляет 78 г/м2. Опытные образцы бумаги испытывают по стандартным методам оценки. В таблице представлены результаты испы1 тания прочностных свойств мешочной бумаги.

Ниже приведены конкретные примеры изготовления мешочной бумаги.

Пример 1. Изготавливают образцы мешочной бумаги, у которой один слой бумажного полотна содержит сульфатную небеленую хвойную целлюлозу, а другой слой бумажного полотна содержит сульфатную небеленую хвойную целлюлозу и добавку

макулатуры из использованных MOIIIKOR в количестве 1,% от массы 1 м2 слоя. Соотношение компонентов бумажной массы при изготовлении отливок следующее, мас.%: 5Один слой бумажного полотна: Сульфатная небеленая хвойная

0целлюлоза 97,8 Канифольный клей 0,2 Глинозем- 2,0 Второй слой бумажного полотна: 5 Сульфатная небеленая хвойная

целлюлоза96,8 Макулатура из

использованных мешков1,0 0 Канифольный клей 0,2 Глинозем 2,0 Результаты испытания образцов приведены в таблице (строка 2).

Приведенные в таблице данные показы- 5 вают, что предлагаемая бумага характеризуется более высокими прочностными свойствами по сравнению с прототипом. Разрушающее усилие предлагаемой бумаги достигает 123,8 Н против 116,9 Н у прототи- 0 па, т.е. на 5,9% выше, относительное удлинение при растяжении достигает 3.6% против 3,4% у прототипа, т.е. на 5,9% выше, абсолютное сопротивление раздиранию достигает 1039 мН против 980.мН у прототипа, 5 т.е. на 6% выше. Ударная прочность моделей бумажных мешков составляет 6 ударов против 5 ударов у прототипа, т.е. на 20% больше.

Предлагаемая бумага обеспечивает до- 0 стижение цели изобретения.

Пример 2. Изготавливают образцы мешочной бумаги, у которой один слой бумажного полотна содержит сульфатную небеленую хвойную целлюлозу, а другой слой 5 бумажного полотна содержит сульфатную небеленую хвойную целлюлозу и добавку макулатур.ы из использованных мешков в количестве 20% от массы 1 м2 слоя. Соотношение компонентов бумажной массы при 0 изготовлении отливок следующее, мас.%: Один слой бумажного полотна: Сульфатная небеленая хвойная

5 целлюлоза96,0 Канифольный клей 0,3 Глинозем 3,7 Второй слой бумажного полотна: Сульфатная небеленая хвойная целлюлоза 77,8

Макулатура из использованных

бумажных мешков20,0 Канифольный клей 0,2 Глинозем 2,0 Прочностные показатели полученных образцов мешочной бумаги представлены в таблице (строка 3). Как следует из данных таблицы, образцы предлагаемой мешочной бумаги имеют более высокую прочность по сравнению с прототипом. Разрушающее усилие составляет 121,3 Н против 116,9 Н у прототипа, т.е. на 3,8% больше, относительное удлинение при растяжении составляет 3,5% против 3,4% у прототипа, т.е. на 2,9% больше, абсолютное сопротивление разди- ранию увеличивается до 1088мН против 980 мН у прототипа, т.е. на 11,0%. Ударная прочность моделей бумажных мешков составляет до б ударов против 5 ударов у прототипа, т.е. на 20%.

Предлагаемая бумага обеспечивает достижение цели изобретения - снижение себестоимости бумаги при сохранении механической прочности.

Пример 3. Изготавливают образцы мешочной бумаги, у которой один слой бумажного полотна содержит сульфатную небеленую хвойную целлюлозу, а другой слой бумажного полотна содержит сульфатную небеленую хвойную целлюлозу и добавку макулатуры из использованных мешков в количестве 40% от массы 1 м2 слоя. Соотношение компонентов бумажной массы при изготовлении отливок следующее, мас,%: Один слой бумажного полотна: Сульфатная небеленая хвойная

целлюлоза .94,5 Канифольный

клей0,5 Глинозем 5,0 Второй слой бумажного полотна: Сульфатная небеленая хвойная

целлюлоза54,5 Макулатура из . использованных

бумажных мешков40,0 Канифольный

клей0,5 Глинозем 5,0 Результаты испытания образцов приведены в таблице 1 (строка 4).

Из данных таблицы следует, что разрушающее усилие предлагаемой бумаги достигает 118,8 Н против 116,9 Н у прототипа, относительное удлинение при растяжении

находится на уровне прототипа и составляет 3,4%, абсолютное сопротивление разди- ранию возрастает до 1127мН против980мН у прототипа, т.е. на 15,0%. Ударная прочно- сть моделей бумажных мешков сохраняется на уровне прототипа и составляет 5 ударов. Предлагаемая бумага обеспечивает достижение цели изобретения.

П р и м е р 4. Изготавливают образцы 0 мешочной бумаги, у которой один слой бумажного полотна содержит сульфатную небеленую хвойную целлюлозу, а Другой слой бумажного полотна содержит сульфатную небеленую хвойную целлюлозу и добавку 5 сульфатной небеленой лиственной целлюлозы в количестве 40% от массы 1 м слоя. Соотношение компонентов бумажной массы при изготовлении отливок следующее (в мас.%):

0 Один слой бумажного полотна: Сульфатная небеленая хвойная

целлюлоза97,8 5 Канифольный

клей0,2 Глинозем 2,0 Второй слой бумажного полотна: 0 Сульфатная небе- леная хвойная

целлюлоза54,5 Сульфатная небеленая лиственная

5целлюлоза 40,0 Канифольный

клей0,5 Глинозем 5,0 Результаты испытаний образца пред- 0 ставлены в таблице строка 5.

Приведенные в таблице данные показывают, что разрушающее усилие предлагаемой бумаги составляет 117,4 Н против 116,9 Н у прототипа, относительное удлине- 5 ниеприрастяжениисоставляетЗ,4%,т.е. на уровне прототипа, абсолютное сопротивление раздиранию предлагаемой бумаги находится на уровне прототипа и составляет 990 мН у предлагаемой бумаги против 980 мН у 0 прототипа. Ударная прочность моделей бумажных мешков сохраняется на уровне прототипа и достигает 5 ударов.

Предлагаемая бумага обеспечивает достижение цели изобретения. 5 П р и м е р 5. Изготавливают образцы мешочной бумаги, у которой один слой бумажного полотна содержит сульфатную небеленую хвойную целлюлозу, а другой слой бумажного полотна содержит сульфатную небеленую хвойную целлюлозу и добавку

нейтрально-сульфитной полуцеллюлозы в количестве 20% от массы 1 м слоя. Соотношение компонентов бумажной массы при изготовлении отливок следующее, мас.%:

Один слой бумаж- ного полотна: Сульфатная небеленая хвойная

целлюлоза97,8 Канифольный клей 0,2 Глинозем 2,0 Второй слой бумажного полотна:

Сульфатная небе- леная хвойная

целлюлоза77,8 Нейтрально-сульфитная полуцеллюлоза 20,0 Канифольный клей 0,2 Глинозем 2,0 Прочностные показатели полученных образцов мешочной бумаги представлены в таблице (строка 6).

Как следует из данных таблицы, разрушающее усилие предлагаемой мешочной бумаги достигает 117,1 Н против 116,9 Я у прототипа, относительное удлинение при растяжении достигает 3,4%, находится на уровне прототипа. Значение показателя аб- солютного сопротивления раздиранию предлагаемой бумаги сохраняется на уровне прототипа (1000 мН у предлагаемой бумаги против 980 мН у прототипа). Ударная прочность моделей бумажных мешков находится на уровне прототипа и составляет 5 ударов.

Предлагаемая бумага обеспечивает достижение цели изобретения....

Пример 6. Изготавливают образцы мешочной бумаги, у которой один слой бумажного полотна содержит сульфатную небеленую хвойную целлюлозу, а другой слой бумажного полотна содержит сульфатную небеленую хвойную целлюлозу и добавку макулатуры из .использованных бумажных мешков в количестве 50% от массы 1 м2 слоя. Соотношение компонентов бумажной Массы при изготовлении отливок следую- щее, мас.%:

Один слой бумажного полотна: Сульфатная небеленая хвойная целлюлоза 97,8 Канифольный

клей.0,2 Глинозем . 2,0 Второй слой бумажного полотна: Сульфатная небеленая хвойная

целлюлоза47,8 Макулатура из использованных бумажных мешков 50,0 Канифольный

клей0,2 Глинозем 2,0 Результаты испытаний образцов представлены в табл.1 строка 7.

Приведенные в таблице данные показывают, что предлагаемая мешочная получается с низкими прочностными свойствами по сравнению с прототипом. Разрушающее усилие предлагаемой бумаги уменьшается до 114,7 Н у против 116,9 Н у прототипа, т.е. на 7,4%, относительное удлинение при растяжении уменьшается до 3,3% против 3,4% у Прототипа, т.е. на 8,0%, абсолютное сопротивление раздиранию достигает 1140 мН Против 980 мН у прототипа, т.е. возрастает на 16,3%. Ударная прочность моделей бумажных мешков уменьшается до 4 ударов против 5 ударов у прототипа.

Предлагаемая мешочная бумага не обладает всем необходимым комплексом Прочностных свойств.

Пример 7. Изготавливают образцы мешочной бумаги, у которой один слой бумажного полотна содержит сульфатную небеленую хвойную целлюлозу, а другой слой бумажного полотна содержит сульфатную йебеленую хвойную целлюлозу и добавку Макулатуры из использованных мешков в к6личествеО,5% от массы 1 м2слоя. Соотношение компонентов бумажной массы при изготовлении отливок следующее, мас.%: Один слой бумаж- ного полотна: Сульфатная небеленая хвойная

целлюлоза97,8 Канифольный

клей0,2 Глинозем 2,0 Второй слой бумажного полотна: Сульфатная небеленая хвойная

целлюлоза:97,3 Макулатура из использованных бумажных мешков 0,5 Канифольный

клей0,2 Глинозем 2,0

Результаты испытания образцов приведены в таблице (строка 8).

Как следует из данных таблицы, разрушающее усилие предлагаемой бумаги составляет 123,8 Н против 116,9 Н у прототипа, т.е. на 5,9% выше, относительное удлинение при растяжении составляет 3,6% против 3,4% у прототипа, т.е. на 5,9% выше, абсолютное сопротивление раздиранию составляет 1039 мН против 980 мН у прототипа, т.е. на 6,0% выше, ударная прочность моделей бумажных мешков достигает 6 ударов против 5 ударов у прототипа, т.е. на 20% больше.

Однако предлагаемая бумага не обеспечивает достижение цели изобретения - снижение себестоимости мешочной бумаги, использование в композиции бумаги макулатуры из использованных мешков в количестве 0,5% является слишком незначительным.

Формула изобретения

Мешочная бумага, содержащая два слоя бумажного полотна при равном соотношении массы слоев, каждый слой включает сульфатную небеленую целлюлозу из

хвойной древесины, канифольный клей и глинозем, отличающаяся тем, что, с целью снижения себестоимости бумаги при сохранении механической прочности ее, один слой дополнительно содержит сульфатную небеленую лиственную целлюлозу, или макулатуру из использованных бумажных мешков, или нейтрально-сульфитную полуцеллюлозу, при следующем соотноше нии компонентов в слое, мас.%: Сульфатная небеленая хвойная

целлюлоза54,5-96,8 Сульфатная небе- леная лиственная целлюлоза, или макулатура из использованных бумажных мешков, или нейтрально- сульфитная полуцеллюлоза 1,0-40,0 Канифольный клей 0,2-0,5 Глинозем 2,0-5,0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса для изготовления упаковочного материала | 1986 |

|

SU1467125A1 |

| Бумажная масса для изготовления тароупаковочных материалов | 1982 |

|

SU1074936A1 |

| Бумажная масса для изготовления мешочной бумаги | 1989 |

|

SU1664938A1 |

| Бумажная масса для изготовления микрокрепированной мешочной бумаги | 1989 |

|

SU1756441A1 |

| Упаковочно-этикеточная бумага | 1988 |

|

SU1703751A1 |

| Мешочная бумага | 1989 |

|

SU1650840A1 |

| Тарный картон | 1979 |

|

SU825761A1 |

| Способ изготовления бумаги | 1981 |

|

SU1040011A1 |

| Тарный картон для гладких слоев гофрированного картона | 1975 |

|

SU566897A1 |

| Бумажная масса для изготовления бумаги для гофрирования | 1990 |

|

SU1828475A3 |

Сущность изобретения: мешочная бумага содержит два слоя бумажного полотна при равном соотношении массы слоев, из которых каждый слой включает сульфатную небеленую целлюлозу из хвойной древесины, канифольный клей и глинозем. С целью снижения себестоимости бумаги п.ри сохранении механической прочности ее один слой дополнительно содержит сульфатную небеленую лиственную целлюлозу, или макулатуру из использованных бумажных мешков, или нейтрально-сульфитную полуцеллЮлозу при следующем соотношении компонентов в слое (в мас.%, сульфатная небеленая хвойная целлюлоза 54,5-9б,8, сульфатная небеленая лиственная целлюлоза, или макулатура из использованных бумажных мешков, или нейтрально-сульфитная полуцеллюлоза 1,0-4,0, канифольный клей 0,2-0,5, глинозем 2,0-5,0. 1 табл.

Результаты испытания образцов предлагаемой и известной мешочной бумаги

97,897.8

97,8

уб,о

УЧ5

Чримчо

37,8

Пример гу

17,8

Принес k

Прчмр;. 7

1)7,8

j7,e

.8

в ,8 ,5

5

7,8 7.3

46,9

макулатура из использованных мешков

1,0123.8

20,0121,3 1)0,0 118,8

сульфатная небеленая лиственная целлюлоза iO,0

нейтральносульфиткая

полуцёлпкуюза

2П,0117,1

макулатура из использованных мешков

50,0И , 7

, 0.5123,8

117Г1

.3,

3,6 3,5

З,1

З,1

ЗЛ

3,3 3,6

380

1033

1088

1127

350

1000

П Ш ЮЗ )

| Устройство для регистрации на расстоянии скорости вращения | 1925 |

|

SU2228A1 |

| Бумага мешочная | |||

| Мешочная бумага | 1989 |

|

SU1650840A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-04-23—Публикация

1990-12-21—Подача