Изобретение относится к конструкции устройств для термической обработки минерального сырья, в частности к шахтным печам, преимущественно для обжига цементной сырьевой смеси, и может быть использовано в промышленности строительных материалов, химической и металлургической промышленности.

Цель изобретения - повышение качества продукта за счет обеспечения равномерности прогрева сырьевой смеси.

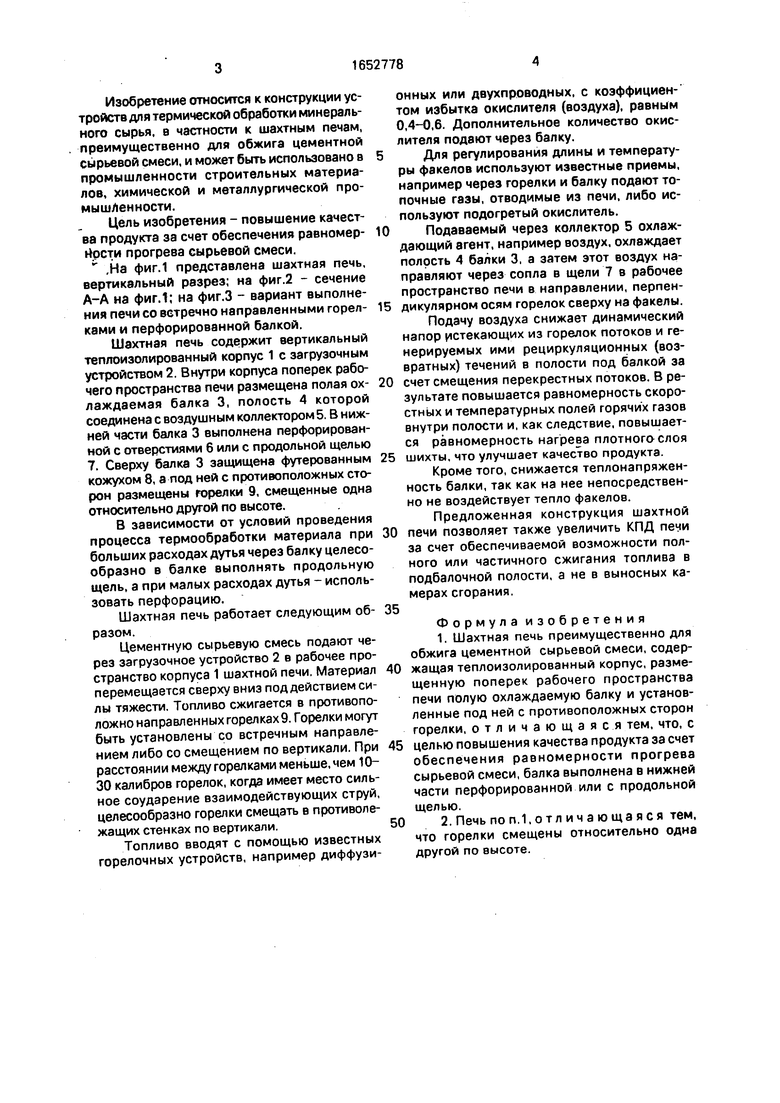

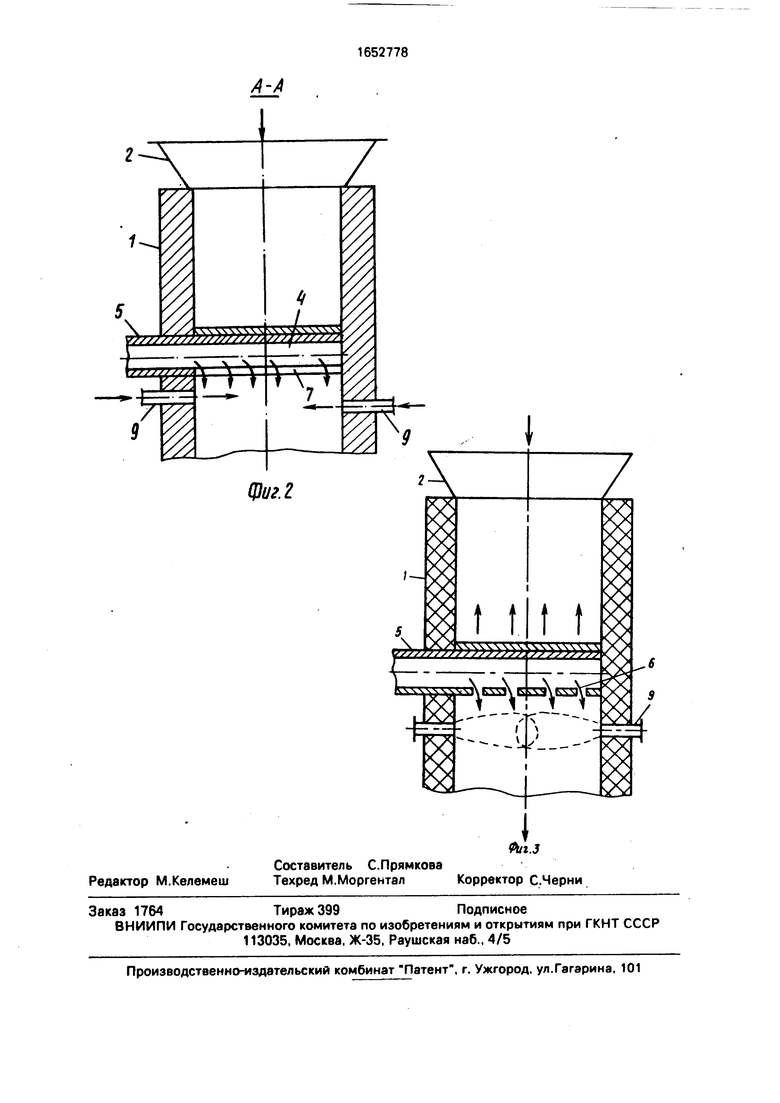

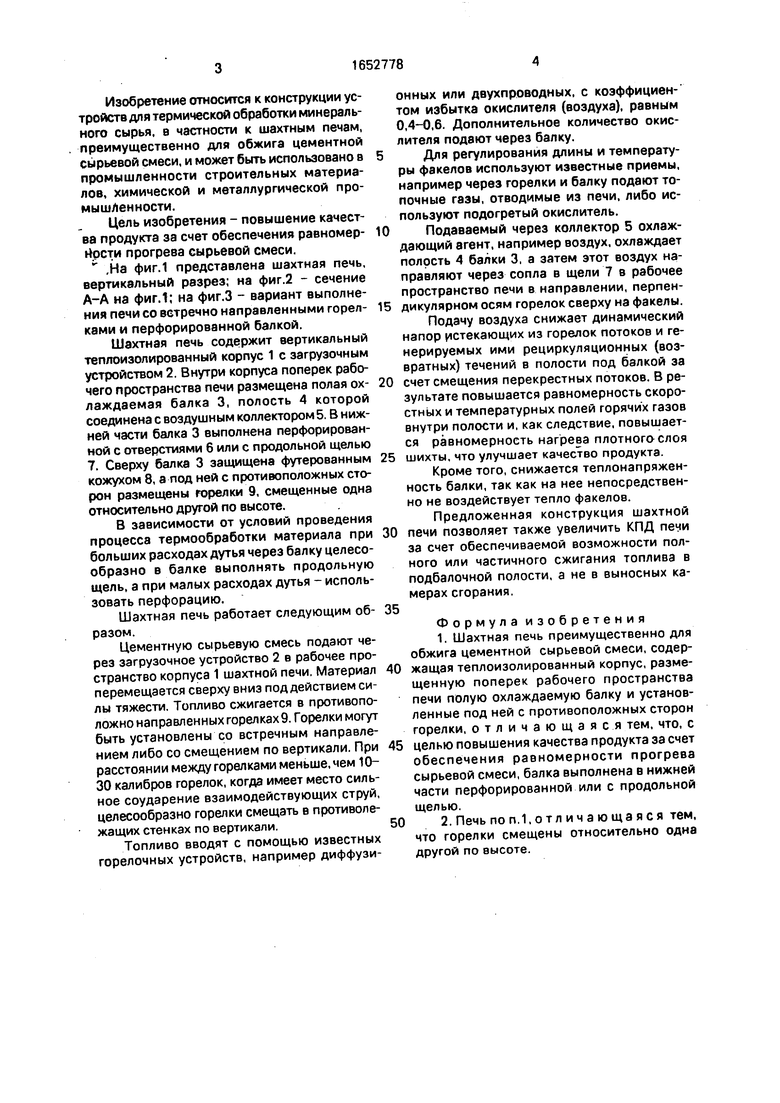

,На фиг.1 представлена шахтная печь, вертикальный разрез; на фиг.2 - сечение А-А на фиг.1; на фиг.З - вариант выполнения печи со встречно направленными горелками и перфорированной балкой.

Шахтная печь содержит вертикальный теплоизолированный корпус 1 с загрузочным устройством 2. Внутри корпуса поперек рабочего пространства печи размещена полая охлаждаемая балка 3, полость 4 которой соединена с воздушным коллектором 5. В нижней части балка 3 выполнена перфорированной с отверстиями 6 или с продольной щелью 7. Сверху балка 3 защищена футерованным кожухом 8, а под ней с противоположных сторон размещены горелки 9, смещенные одна относительно другой по высоте.

В зависимости от условий проведения процесса термообработки материала при больших расходах дутья через балку целесообразно в балке выполнять продольную щель, а при малых расходах дутья - использовать перфорацию.

Шахтная печь работает следующим образом.

Цементную сырьевую смесь подают через загрузочное устройство 2 в рабочее пространство корпуса 1 шахтной печи. Материал перемещается сверху вниз под действием силы тяжести. Топливо сжигается в противоположно направленных горел кахЭ. Горелки могут быть установлены со встречным направлением либо со смещением по вертикали. При расстоянии между горелками меньше, чем 10- 30 калибров горелок, когда имеет место сильное соударение взаимодействующих струй, целесообразно горелки смещать в противолежащих стенках по вертикали.

Топливо вводят с помощью известных горелочных устройств, например диффузионных или двухпроводных, с коэффициентом избытка окислителя (воздуха), равным 0,4-0,6. Дополнительное количество окислителя подают через балку.

Для регулирования длины и температуры факелов используют известные приемы, например через горелки и балку подают топочные газы, отводимые из печи, либо используют подогретый окислитель.

Подаваемый через коллектор 5 охлаждающий агент, например воздух, охлаждает полость 4 балки 3, а затем этот воздух направляют через сопла в щели 7 в рабочее пространство печи в направлении, перпендикулярном осям горелок сверху на факелы. Подачу воздуха снижает динамический напор истекающих из горелок потоков и генерируемых ими рециркуляционных (возвратных) течений в полости под балкой за

счет смещения перекрестных потоков. В результате повышается равномерность скоростных и температурных полей горячих газов внутри полости и, как следствие, повышается равномерность нагрева плотного слоя

шихты, что улучшает качество продукта.

Кроме того, снижается теплонапряжен- ность балки, так как на нее непосредственно не воздействует тепло факелов.

Предложенная конструкция шахтной

печи позволяет также увеличить КПД печи за счет обеспечиваемой возможности полного или частичного сжигания топлива в подбалочной полости, а не в выносных камерах сгорания,

Формула изобретения 1. Шахтная печь преимущественно для обжига цементной сырьевой смеси, содержащая теплоизолированный корпус, размещенную поперек рабочего пространства печи полую охлаждаемую балку и установленные под ней с противоположных сторон горелки, отличающаяся тем, что, с

целью повышения качества продукта за счет обеспечения равномерности прогрева сырьевой смеси, балка выполнена в нижней части перфорированной или с продольной щелью.

2. Печь поп.1.отл ичающаяся тем, что горелки смещены относительно одна другой по высоте.

rs//s/

/s/Ssss/s/A

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для обжига дисперсного материала | 1979 |

|

SU934173A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЦЕМЕНТНОЙ СЫРЬЕВОЙ СМЕСИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2128151C1 |

| Шахтная печь | 1989 |

|

SU1726942A1 |

| Вращающаяся печь для приготовления цементного клинкера | 2015 |

|

RU2612114C1 |

| УСТАНОВКА ДЛЯ СКОРОСТНОГО ОБЖИГА МИНЕРАЛЬНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2214571C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2024805C1 |

| ШАХТНАЯ ГАЗОВАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВОГО МАТЕРИАЛА | 2005 |

|

RU2298140C1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ИЗОЛЯЦИИ | 2022 |

|

RU2788662C1 |

| БАЛКИ ДЛЯ ПЕЧЕЙ, ОБРАБАТЫВАЮЩИХ КРУПНОКУСКОВЫЕ МАТЕРИАЛЫ, (ВАРИАНТЫ) И ПЕЧИ (ВАРИАНТЫ) | 2005 |

|

RU2403518C2 |

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

Изобретение относится к конструкции устройств для термической обработки минеА рального сырья, в частности к шахтным печам, преимущественно для обжига цементной сырьевой смеси, и может быть использовано в промышленности строительных материалов, в химической и металлургической промышленности. Цель изобретения- повышение качества продукта за счет обеспечения прогрева сырьевой смеси. Для этого поперек рабочего пространства печи размещена внутри корпуса 1 полая охлаждаемая балка 3, полость 4 которой соединена с воздушным коллектором. Под балкой 4 с противоположных сторон установлены горелки D, смещенные относительно друг друга по высоте. При этом балка 3 в нижней части выполнена перфорированной или с продольной щелью 9.1 з.п. ф-лы, 3 ил. 7 IS О СЛ Ю VI VI 00

VЧ Ч

rrt

Щи г. г

к

;-

X.

t t I t

ftffffffff,

fi SISSeSS

Pvk мук гтЛГсу

| Монастырев А.В | |||

| Производство извести | |||

| М.: Стройиздат, 1972, с | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Патент ФРГ № 1266450, кл | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-05-30—Публикация

1989-03-22—Подача