Изобретение относится к обработке металлов давлением, в частности к способам и устройствам для получения ободьев колес.

Цель изобретения - повышение прочности ободьев путем утонения металла в местах изгиба.

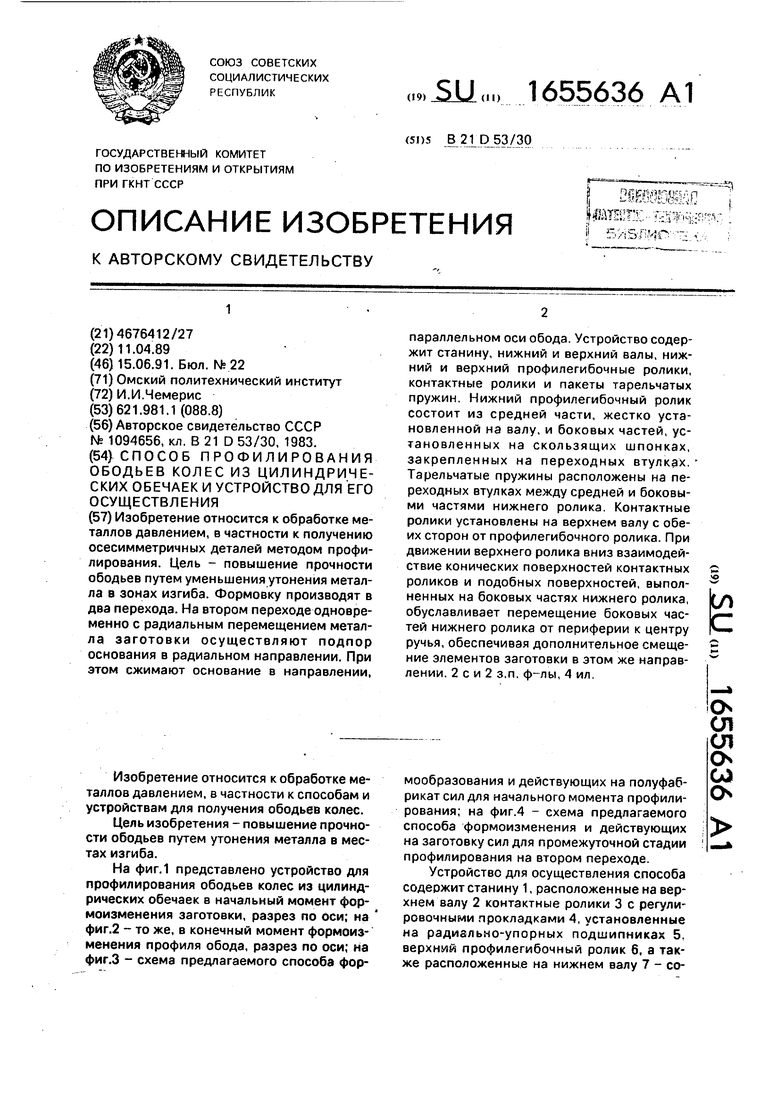

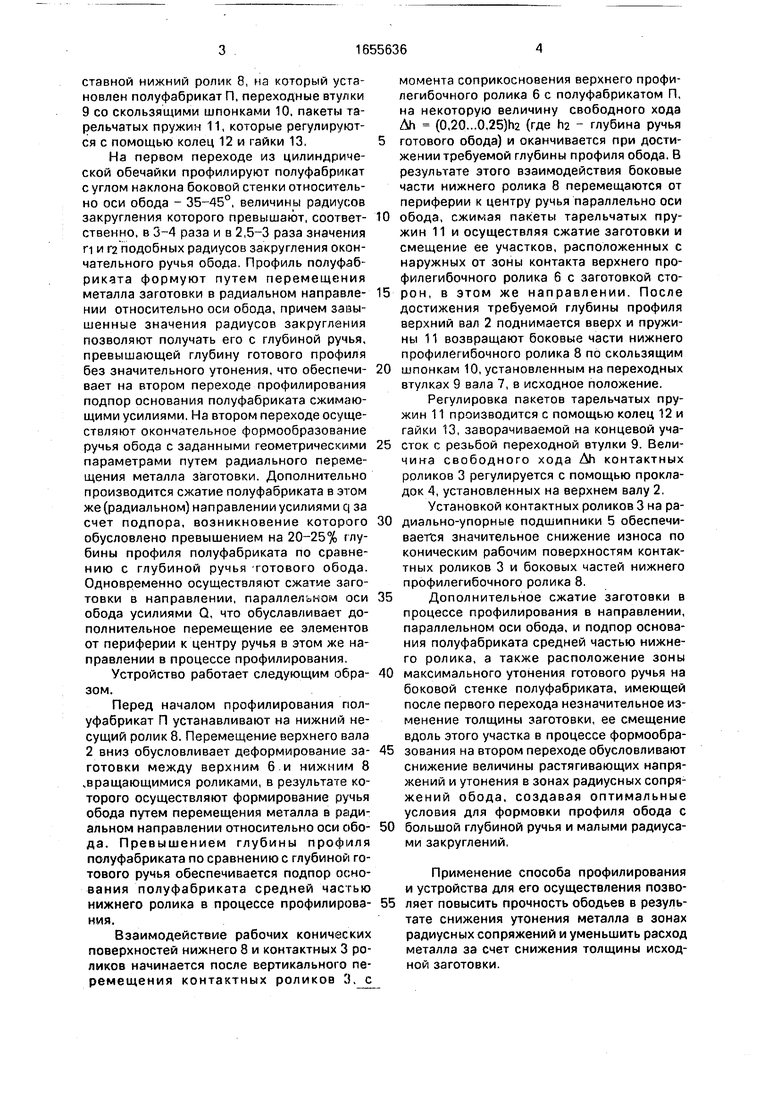

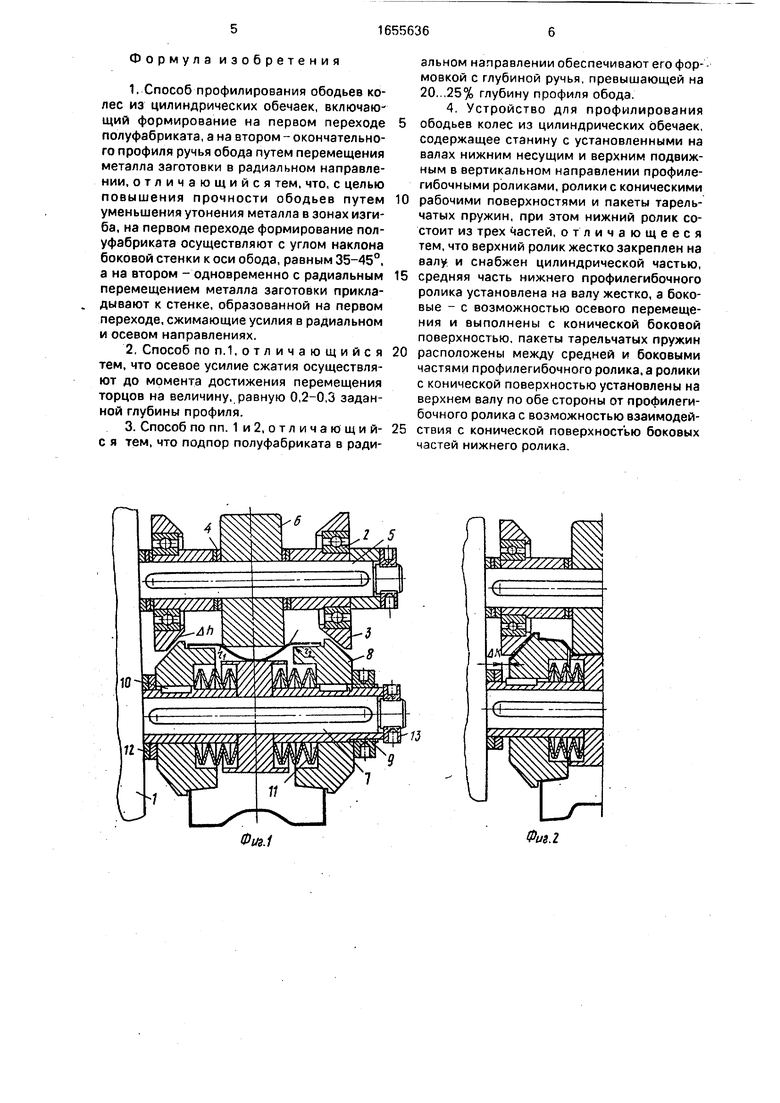

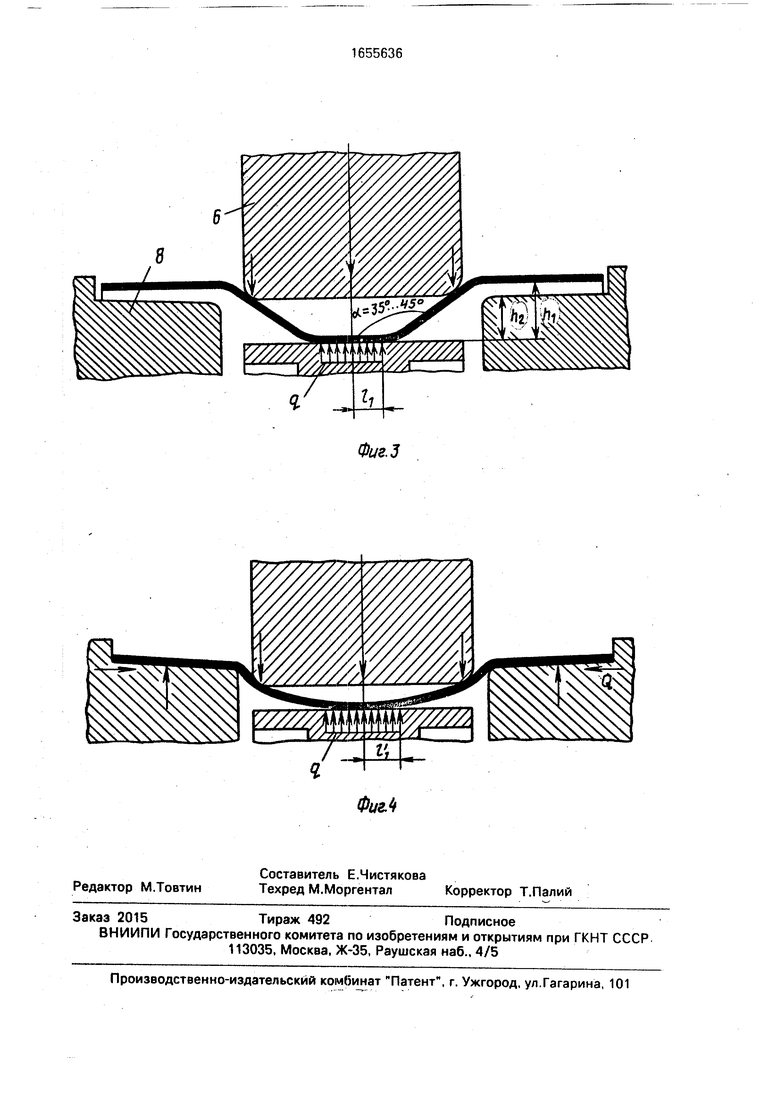

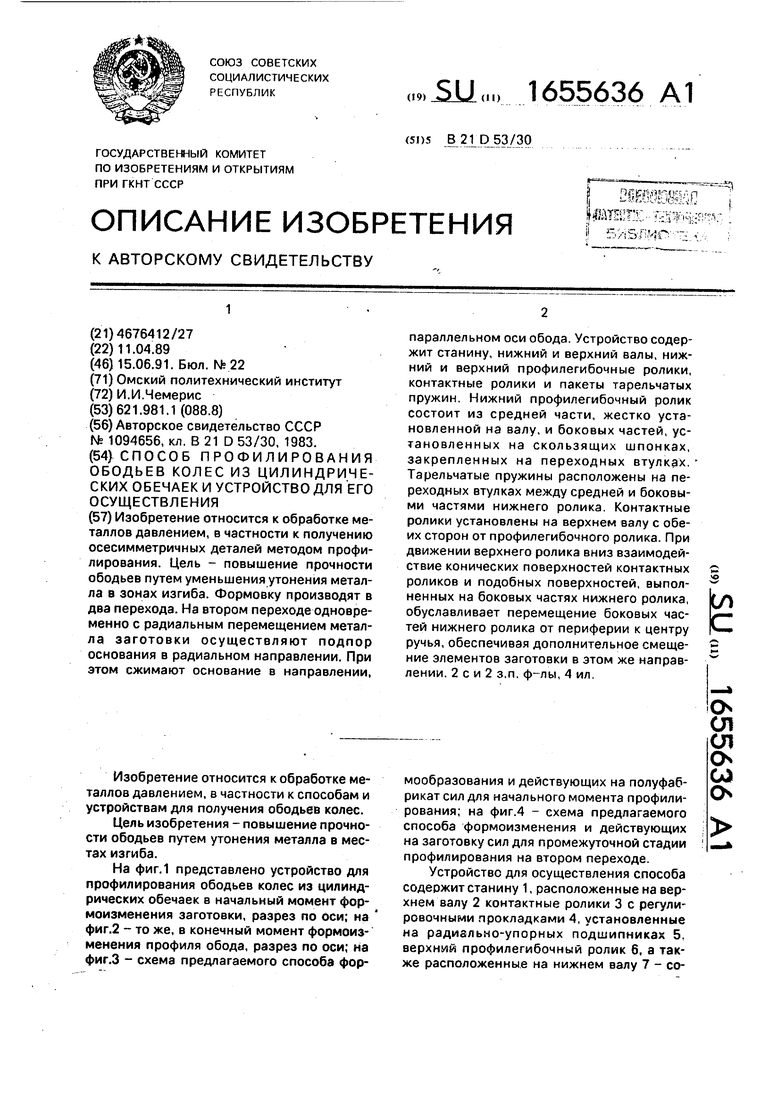

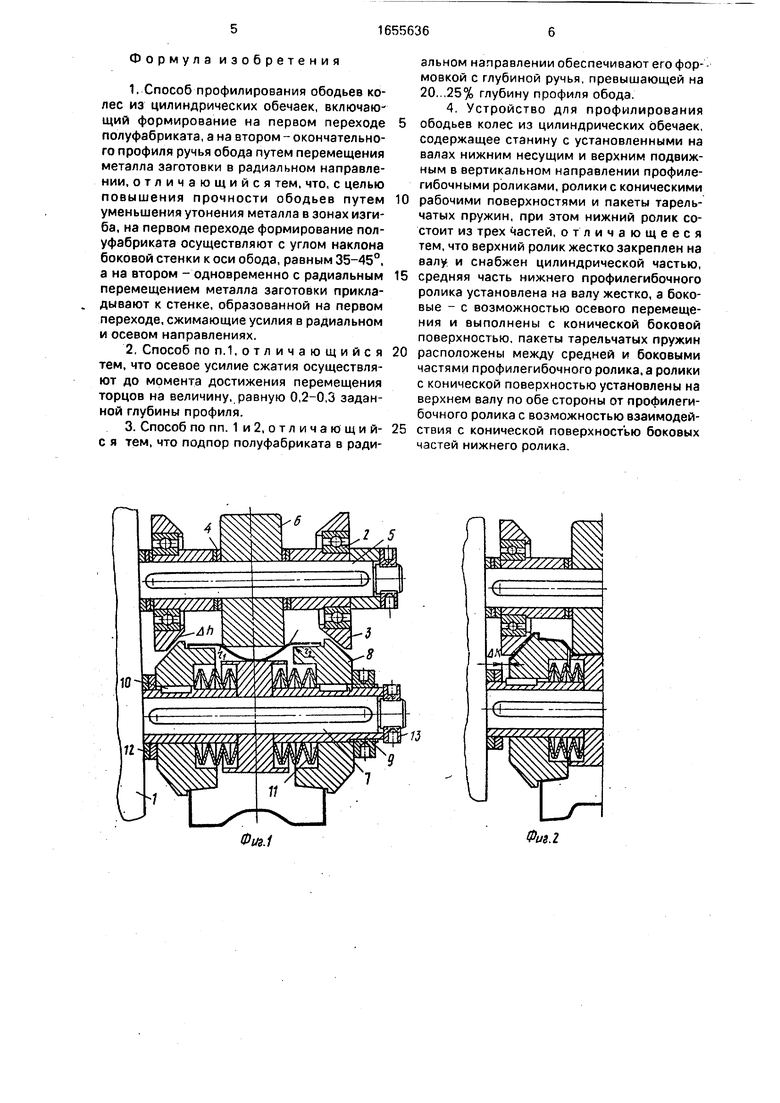

На фиг.1 представлено устройство для профилирования ободьев колес из цилиндрических обечаек в начальный момент формоизменения заготовки, разрез по оси; на фиг.2 - то же, в конечный момент формоизменения профиля обода, разрез по оси; на фиг.З - схема предлагаемого способа формообразования и действующих на полуфабрикат сил для начального момента профилирования; на фиг.4 - схема предлагаемого способа формоизменения и действующих на заготовку сил для промежуточной стадии профилирования на втором переходе

Устройство для осуществления способа содержит станину 1, расположенные на верхнем валу 2 контактные ролики 3 с регулировочными прокладками 4, установленные на радиально-упорных подшипниках 5 верхний профилегибочный ролик 6, а также расположенные на нижнем валу 7 - сооел ся о

CJ

о

ставной нижний ролик 8, на который установлен полуфабрикат П, переходные втулки 9 со скользящими шпонками 10, пакеты тарельчатых пружин 11, которые регулируются с помощью колец 12 и гайки 13.

На первом переходе из цилиндрической обечайки профилируют полуфабрикат с углом наклона боковой стенки относительно оси обода - 35-45°, величины радиусов закругления которого превышают, соответственно, в 3-4 раза и в 2,5-3 раза значения П и Г2 подобных радиусов закругления окончательного ручья обода. Профиль полуфабриката формуют путем перемещения металла заготовки в радиальном направлении относительно оси обода, причем завышенные значения радиусов закругления позволяют получать его с глубиной ручья, превышающей глубину готового профиля без значительного утонения, что обеспечивает на втором переходе профилирования подпор основания полуфабриката сжимающими усилиями. На втором переходе осуществляют окончательное формообразование ручья обода с заданными геометрическими параметрами путем радиального перемещения металла заготовки. Дополнительно производится сжатие полуфабриката в этом же(радиальном)направлении усилиями q за счет подпора, возникновение которого обусловлено превышением на 20-25% глубины профиля полуфабриката по сравнению с глубиной ручья готового обода. Одновременно осуществляют сжатие заготовки в направлении, параллельном оси обода усилиями Q, что обуславливает дополнительное перемещение ее элементов от периферии к центру ручья в этом же направлении в процессе профилирования.

Устройство работает следующим образом.

Перед началом профилирования полуфабрикат П устанавливают на нижний несущий ролик 8. Перемещение верхнего вала 2 вниз обусловливает деформирование заготовки между верхним 6 и нижним 8 .вращающимися роликами, в результате которого осуществляют формирование ручья обода путем перемещения металла в радиальном направлении относительно оси обода. Превышением глубины профиля полуфабриката по сравнению с глубиной готового ручья обеспечивается подпор основания полуфабриката средней частью нижнего ролика в процессе профилирования.

Взаимодействие рабочих конических поверхностей нижнего 8 и контактных 3 роликов начинается после вертикального перемещения контактных роликов 3, с

момента соприкосновения верхнего профи- легибочного ролика 6 с полуфабрикатом П, на некоторую величину свободного хода Ah (0,20...0,25)h2 (где h2 - глубина ручья

готового обода) и оканчивается при достижении требуемой глубины профиля обода. В результате этого взаимодействия боковые части нижнего ролика 8 перемещаются от периферии к центру ручья параллельно оси

обода, сжимая пакеты тарельчатых пружин 11 и осуществляя сжатие заготовки и смещение ее участков, расположенных с наружных от зоны контакта верхнего про- филегибочного ролика 6 с заготовкой сторон, в этом же направлении. После достижения требуемой глубины профиля верхний вал 2 поднимается вверх и пружины 11 возвращают боковые части нижнего профилегибочного ролика 8 по скользящим

шпонкам 10, установленным на переходных втулках 9 вала 7, в исходное положение.

Регулировка пакетов тарельчатых пружин 11 производится с помощью колец 12 и гайки 13, заворачиваемой на концевой участок с резьбой переходной втулки 9. Величина свободного хода Дп контактных роликов 3 регулируется с помощью прокладок 4, установленных на верхнем валу 2. Установкой контактных роликов 3 на радиально-упорные подшипники 5 обеспечивается значительное снижение износа по коническим рабочим поверхностям контактных роликов 3 и боковых частей нижнего профилегибочного ролика 8.

Дополнительное сжатие заготовки в

процессе профилирования в направлении, параллельном оси обода, и подпор основания полуфабриката средней частью нижнего ролика, а также расположение зоны

максимального утонения готового ручья на боковой стенке полуфабриката, имеющей после первого перехода незначительное изменение толщины заготовки, ее смещение вдоль этого участка в процессе формообразования на втором переходе обусловливают снижение величины растягивающих напряжений и утонения в зонах радиусных сопряжений обода, создавая оптимальные условия для формовки профиля обода с

большой глубиной ручья и малыми радиусами закруглений.

Применение способа профилирования и устройства для его осуществления позво- ляет повысить прочность ободьев в результате снижения утонения металла в зонах радиусных сопряжений и уменьшить расход металла за счет снижения толщины исходной заготовки.

Формула изобретения

1. Способ профилирования ободьев колес из цилиндрических обечаек, включающий формирование на первом переходе полуфабриката, а на втором - окончательного профиля ручья обода путем перемещения металла заготовки в радиальном направлении, отличающийся тем, что, с целью повышения прочности ободьев путем уменьшения утонения металла в зонах изгиба, на первом переходе формирование полуфабриката осуществляют с углом наклона боковой стенки к оси обода, равным 35-45°, а на втором - одновременно с радиальным перемещением металла заготовки прикладывают к стенке, образованной на первом переходе, сжимающие усилия в радиальном и осевом направлениях.

2,Способ по п.1,отличающийся тем, что осевое усилие сжатия осуществляют до момента достижения перемещения торцов на величину, равную 0,2-0,3 заданной глубины профиля.

3.Способ по пп. 1 и 2, о т л и ч а ю щ и й- с я тем, что подпор полуфабриката в ради0

5

0

5

альном направлении обеспечивают его формовкой с глубиной ручья, превышающей на 20...25% глубину профиля обода.

4. Устройство для профилирования ободьев колес из цилиндрических обечаек, содержащее станину с установленными на валах нижним несущим и верхним подвижным в вертикальном направлении профиле- гибочными роликами, ролики с коническими рабочими поверхностями и пакеты тарельчатых пружин, при этом нижний ролик состоит из трех частей, отличающееся тем, что верхний ролик жестко закреплен на валу и снабжен цилиндрической частью, средняя часть нижнего профилегибочного ролика установлена на валу жестко, а боковые - с возможностью осевого перемещения и выполнены с конической боковой поверхностью, пакеты тарельчатых пружин расположены между средней и боковыми частями профилегибочного ролика, а ролики с конической поверхностью установлены на верхнем валу по обе стороны от профилегибочного ролика с возможностью взаимодействия с конической поверхностью боковых частей нижнего ролика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трубчатых гофрированных деталей и устройство для его осуществления | 1987 |

|

SU1588470A1 |

| Способ изготовления ободьев для колес из цилиндрических полых заготовок | 1983 |

|

SU1125081A1 |

| Устройство для профилирования ободьев колес | 1983 |

|

SU1094656A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЛИСТОВЫХ ЗАГОТОВОК И АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2269392C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ПРОФИЛИРОВАНИЕМ ПЛОСКИХ ЗАГОТОВОК | 2005 |

|

RU2286860C2 |

| Способ профилирования ободьев для колес | 1984 |

|

SU1199384A1 |

| Способ изготовления ободьев колес | 1988 |

|

SU1532164A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ПЛОСКИХ ЗАГОТОВОК НА ЭТАПЕ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ И УНИВЕРСАЛЬНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2300436C2 |

| Способ изготовления ободьев для колес | 1986 |

|

SU1666254A1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2756213C1 |

Изобретение относится к обработке металлов давлением, в частности к получению осесимметричных деталей методом профилирования. Цель - повышение прочности ободьев путем уменьшения утонения металла в зонах изгиба. Формовку производят в два перехода. На втором переходе одновременно с радиальным перемещением металла заготовки осуществляют подпор основания в радиальном направлении. При этом сжимают основание в направлении, параллельном оси обода Устройство содержит станину, нижний и верхний валы, нижний и верхний профилегибочные ролики, контактные ролики и пакеты тарельчатых пружин Нижний профилегибочный ролик состоит из средней части, жестко установленной на валу, и боковых частей, установленных на скользящих шпонках, закрепленных на переходных втулках Тарельчатые пружины расположены на переходных втулках между средней и боковыми частями нижнего ролика Контактные ролики установлены на верхнем валу с обеих сторон от профилегибочного ролика При движении верхнего ролика вниз взаимодействие конических поверхностей контактных роликов и подобных поверхностей, выполненных на боковых частях нижнего ролика, обуславливает перемещение боковых частей нижнего ролика от периферии к центру ручья, обеспечивая дополнительное смещение элементов заготовки в этом же направлении. 2 с и 2 з.п ф-лы 4 ил w Ё

Фи.1

Фиг. 2

Фиг.З

| Устройство для профилирования ободьев колес | 1983 |

|

SU1094656A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-06-15—Публикация

1989-04-11—Подача