Изобретение относится к обработке металлов давлением, в частности к изготовлению ободьев для колес.

Целью изобретения является повышение качества путем уменьшения утонения металла в местах закруглений между дном ручья и стенками.

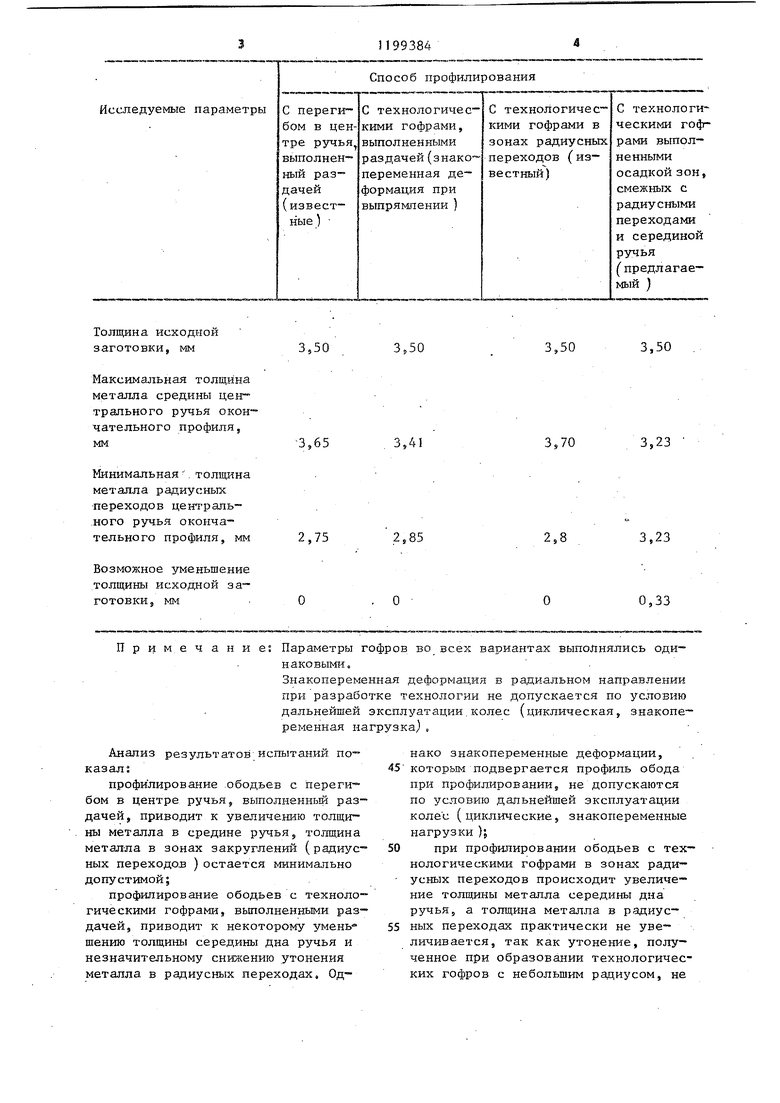

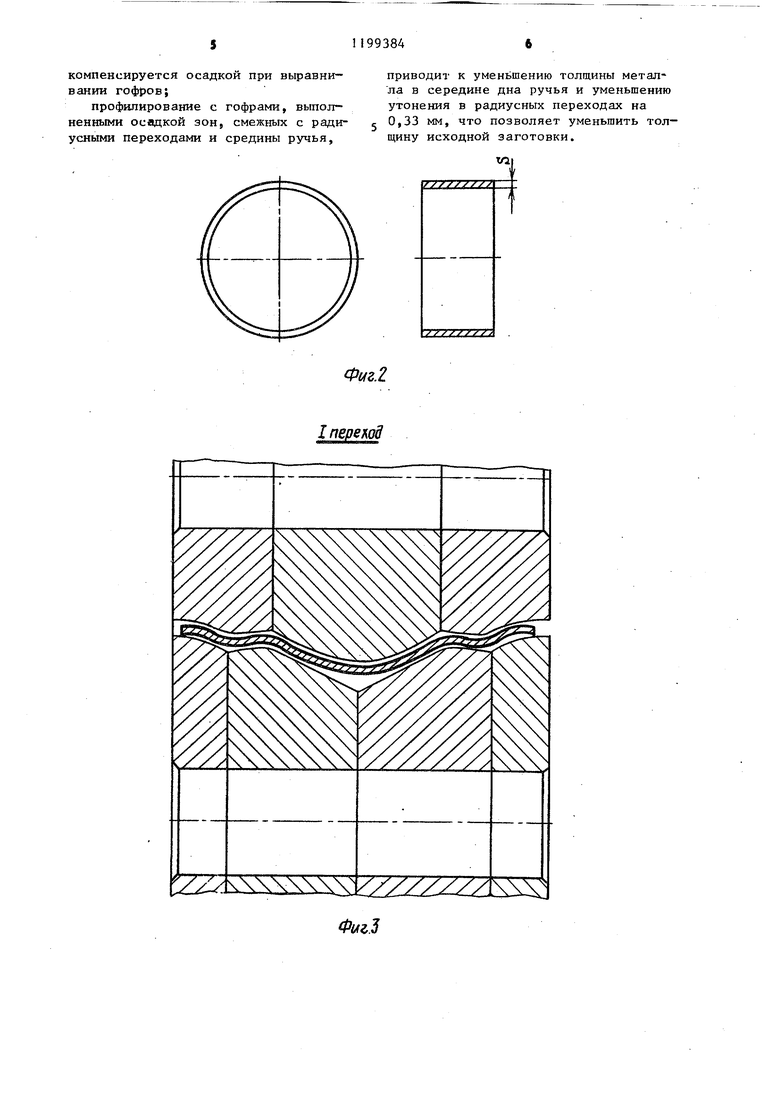

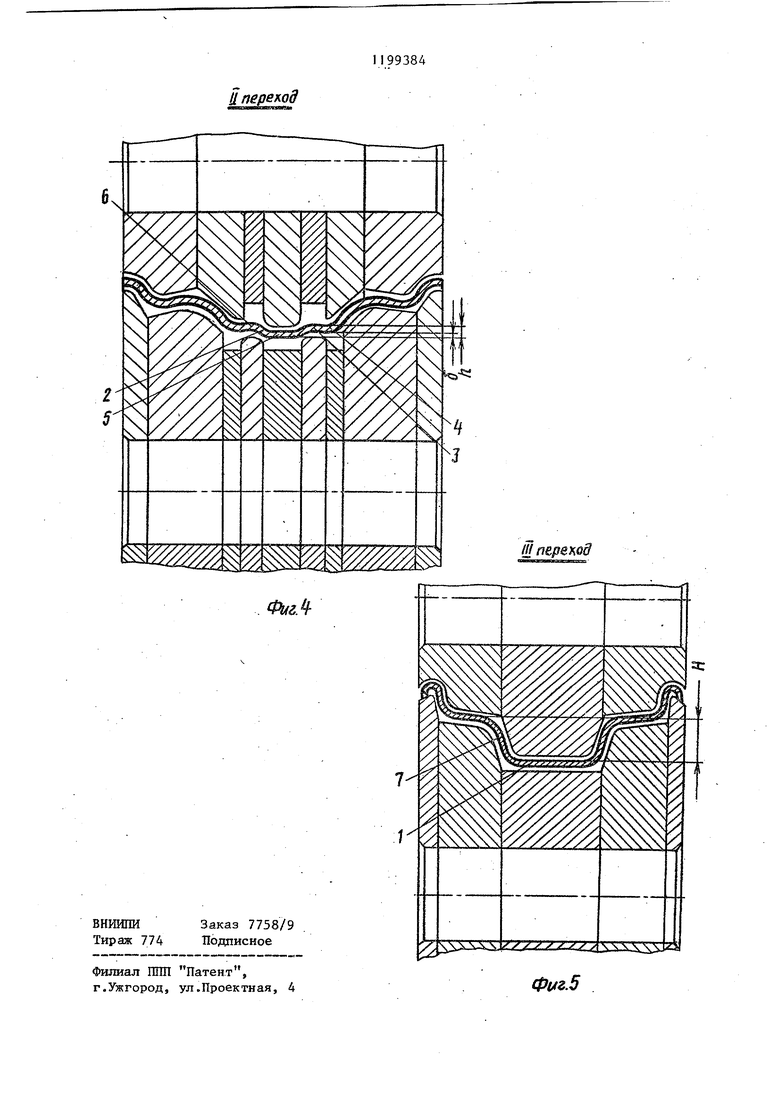

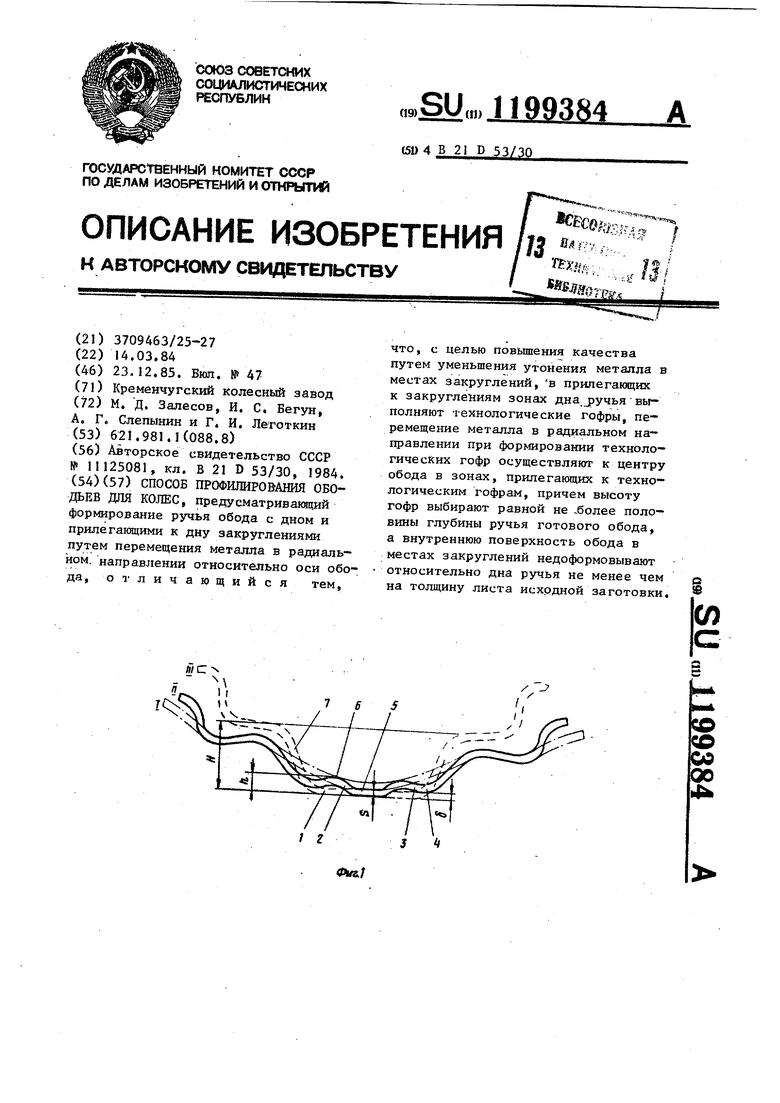

На фиг. 1 изображены профили сечения обода на трех последних переходах; на фиг. 2 - заготовка обода; на фиг, 3 - профиль предварительно профилированной заготовки с частично сформированным дном и закруглениями; на фиг, 4 - про.филь со сформи- рованными технологическими гофрами в зонах дна ручья, прилегающих к закруглениям; на фиг. 5 окончательный профиль обода,

Формирование центрального ручья 1 производят одновременно с образованием технологических гофр 2 с выпуклостью, направленной от центра обечайки, путем перемещения в радиальном направлении к центру обечайки зон 3, смежных с этими гофрами в местах А будущих закруглений и середины ручья 5. Формирование технологических гофр осуществляют так, что их вершины не изменяют своего положения относительно центра обечайки.

Высоту h гофр 2 назначают не более половины глубины ручья 7 окончательного профиля (h у ), а угловые зоны 4 заглублений недоформовывают до дна ручья 1 на величину, не меньшую толщины S исходной заготовки (). Это позволяет образовать излишек.металла вблизи зон 4 закруглений, а в последующих перехоах переместить этот излишек в зоны самих закруглений и благодаря г этому избежать утонения металла в указанных закруглениях.

Кроме того, благодаря этому удается исключить знакопеременные деформации в радиальном направлении, так как металл перемещается только к центру обечайки.

Вьтолнение гофр 2 высотой не боее половины глубины ручья 7 окончательного профиля позволяет добиться наибольшего эффекта увеличения толщины металла в местах 4. закруглений при выпрямлении гофр 2 в последующих переходах и в то же время исключить образованиепродольных гофр при вьтрямлениитехнологических гофр 2

1993842

Расположение гофр 2 в зонах 3, смежных с зонами 4, одновременно с недоформовкой зон 4 до дна ручья 1 не менее чем на толщину исходной J заготовки способствует преимущественному перемещению металла в направлении зон. Этому способствует также расположение равнодействующей сил при выпрямлении технологических fO гофр 2 с наклоном в сторону оси ручья 1 .

Бьш опробован указанный способ профилирования ободьев для колес 4,5 Е-16 из стали 08 кп толщиной J5 3,5 мм. При профилировании бьши выполнены технологические гофры 2 с обратной выпуклостью путем перемещения в радиальном направлении к центру обечайки зон 3, смежных с зонами 20 4 радиусных переходов и середины ручья 5 без перемещения верщины гофр 6 в этом направлении. В последующих переходах гофры выравнивались до получения горизонтального дна ручья. 25 Высота гофр 2 изменялась в пределах 0,1--0,7 ,глубины ручья 7 окончательного профиля, а высота недоформовки зон 4 радиусных переходов относительно дна ручья составляла от О до 4 толщин исходной заготовки.

При этом с высоты технологических гофр 2 от 0,1 до 0,7 глубины ручья .7 окончательного профиля уменьшалось утонение в зонах 4 закруглений с 0,7 до 0624 мм. Однако при высоте гофр более 0,5 глубины ручья 7 окончательного профиля после вьфавнивания этих гофр 2 образовывались относительно дна ручья 1 от О до 4 толщин исходной заготовки, и при постоянной глубине технологических гофр 2 утонение в зонах 4 закруглений уменьща лось с 0,7 до 0,34 мм.

В качестве сравнения с предлагаемь м способом производилось контрольное профилирование следующими способами:

с перегибом в центре ручья, выполненным раздачей;

с технологическими гофрами в зонах, смежных с радиусными переходами, выполненными раздачей (знакопеременная деформация при выпрямлении);

с технологиче-скими гофрами в зонах радиусных переходов.

Результаты испытаний представлены в таблице.

Толщина исходной

заготовки, мм

Максимальная толщина металла средины цен трального ручья окончательного профиля, мм

Минимальная . толгцина металла радиусных переходов центрального ручья окончательного профиля, мм

Возможное уменьшение .толщины исходной за готовки, мм Примечание;

Анализ результатов испытаний показал:

профилирование ободьев с перегибом в центре ручья, выполненный раздачей, приводит к увеличению толщины металла в средине ручья, толщина металла в зонах закруглений (радиусных переходов )остается минимально допустимой;

профилирование ободьев с технологическими гофрами, выполненными раздачей, приводит к некоторому умень шению толщины середины дна ручья и незначительному снижению утонения металла в радиусных переходах. Од3,50

3,50

3,50

3,23

3,41

3,70

3,23

20

2,85 9 О

0,33

нако знакопеременные деформации, которым подвергается профиль обода при профилировании, не допускаются по условию дальнейшей эксплуатации колес (циклические, знакопеременные нагрузки );

при профилирювании ободьев с технологическими гофрами в зонах ради- усных переходов происходит увеличение толщины металла середины дна ручья, а тошцина металла в радиусных переходах практически не увеличивается, так как утонение, полученное при образовании технологических гофров с небольщим радиусом, не Параметры гофров во всех вариантах выполнялись оди наковымИо Знакопеременная деформация в радиальном направлении при разработке технологии не допускается по условию дальнейшей эксплуатации.колес (циклическая, знакопеременная нагрузка). компенсируется осадкой при выравнивании гофров; профилирование с гофрами, выполненными осадкой зон, смежных с радиусными переходами и средины ручья, 1199 3846 приводит к уменьшению толщины металла в середине дна ручья и уменьшению утонения в радиусных переходах на 0,33 мм, что позволяет уменьшить толщину исходной заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ободьев колес | 1988 |

|

SU1532164A1 |

| Способ изготовления ободьев для колес из цилиндрических полых заготовок | 1983 |

|

SU1125081A1 |

| Способ профилирования ободьев для колес | 1988 |

|

SU1588471A1 |

| Способ профилирования ободьев колес из цилиндрических обечаек и устройство для его осуществления | 1989 |

|

SU1655636A1 |

| Способ профилирования ободьев колес | 1989 |

|

SU1611525A1 |

| Способ изготовления ободьев для колес | 1986 |

|

SU1666254A1 |

| Верхние ролики машины для многопереходного профилирования ободьев колес | 1983 |

|

SU1127663A1 |

| Способ изготовления гофрированных профилей | 1990 |

|

SU1736658A1 |

| Способ профилирования ободьев колес | 1986 |

|

SU1412859A1 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

СПОСОБ ПРОФИЛИРОВАНИЯ ОБОДЬЕВ ДЛЯ КОЛЕС, предусматривающий формирование ручья обода с дном и прилегающими к дну закруглениями путем перемещения металла в радиальном, направлении относительно оси обода, отличающийся тем. m j, что, с целью повышения качества путем уменьшения утонения металла в местах закруглений, в прилегающих к закруглениям зонах дна ручья выполняют технологические гофры, перемещение металла в радиальном направлении при формировании технологических гофр осуществляют к центру обода в зонах, прилегающих к технологическим гофрам, причем высоту гофр выбирают равной не более половины глубины ручья готового обода, а внутреннюю поверхность обода в местах закруглений недоформовывают относительно дна ручья не менее чем на толщину листа исходной заготовки. (/) С V..

| Авторское свидетельство СССР № 11125081, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-12-23—Публикация

1984-03-14—Подача