Изобретение относится к обработке металлов давлением, а именно к технологии получения деталей типа стакан выдавливанием.

Цель изобретения - расширение технологических возможностей, снижение энергетических затрат и повышение коэффициента использования металла.

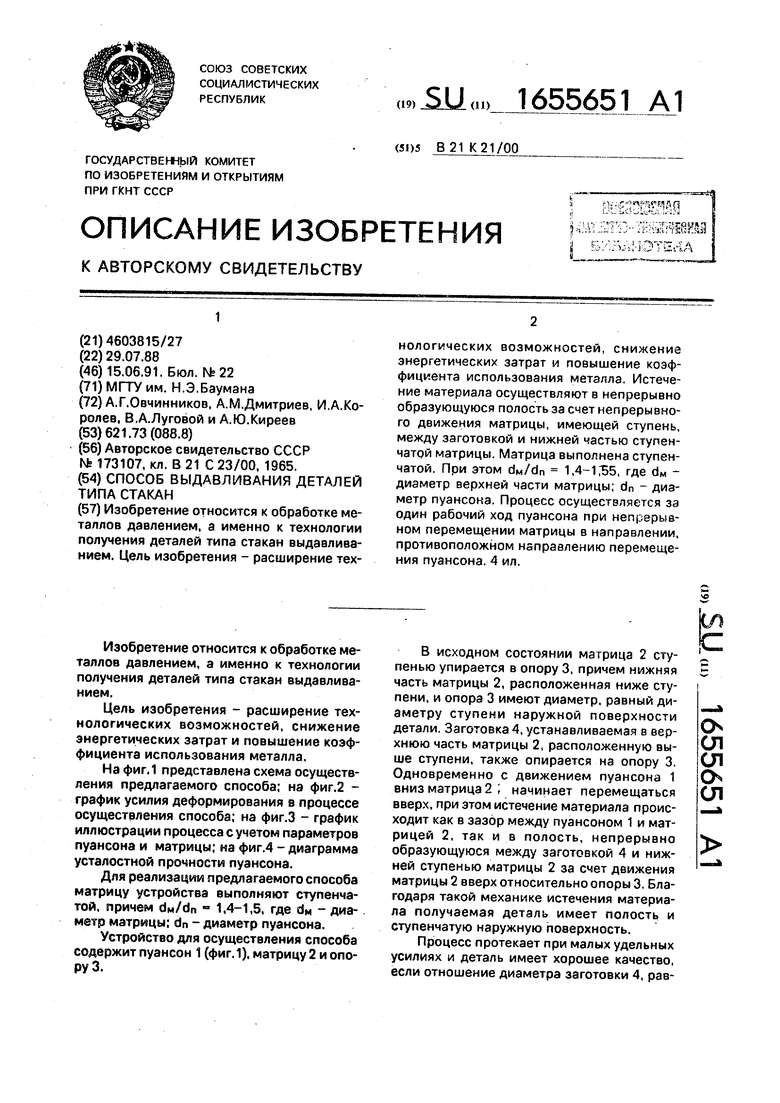

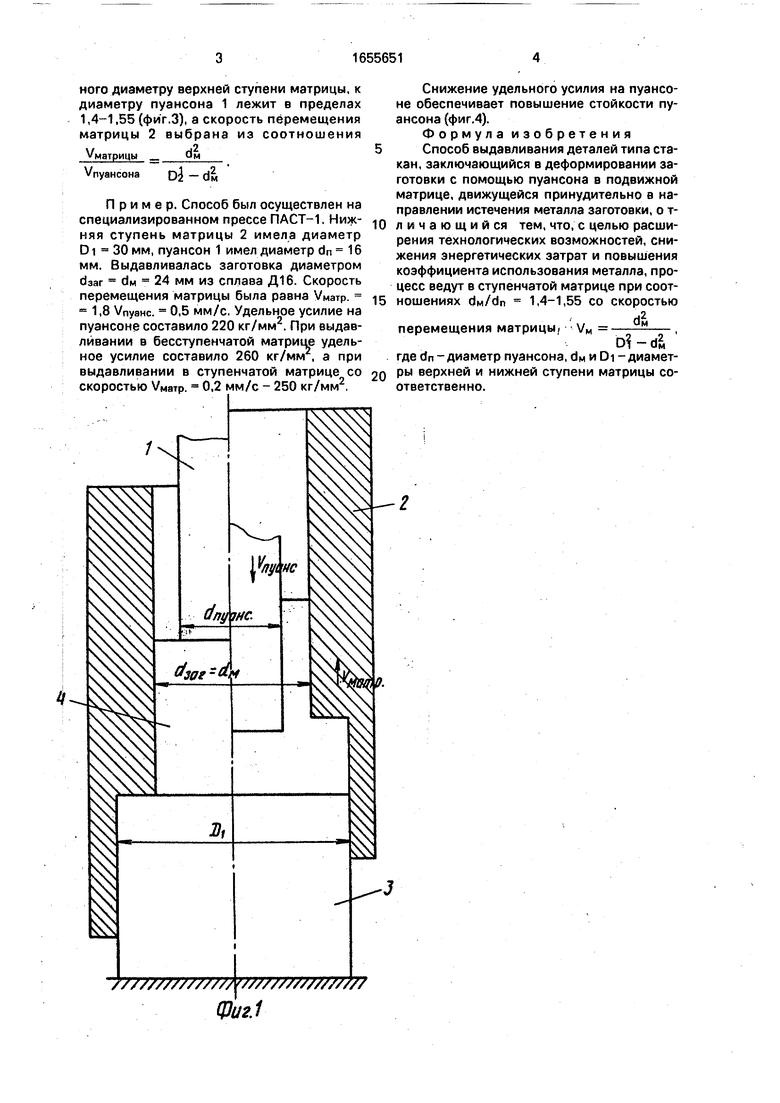

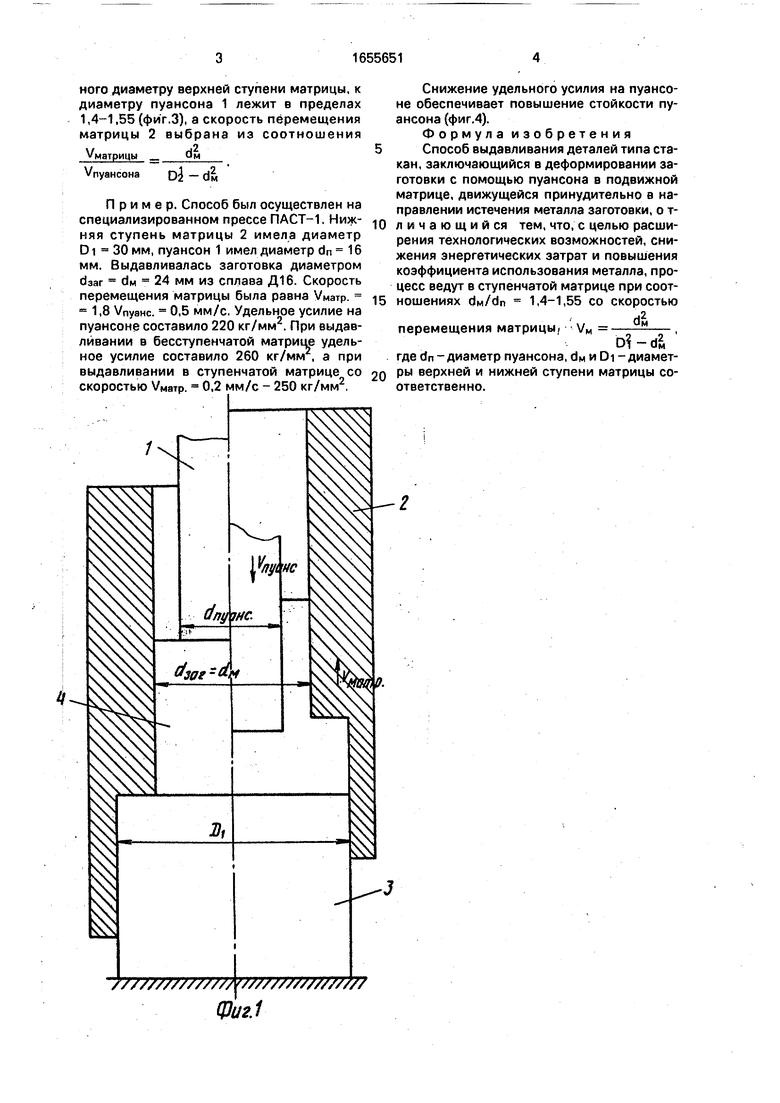

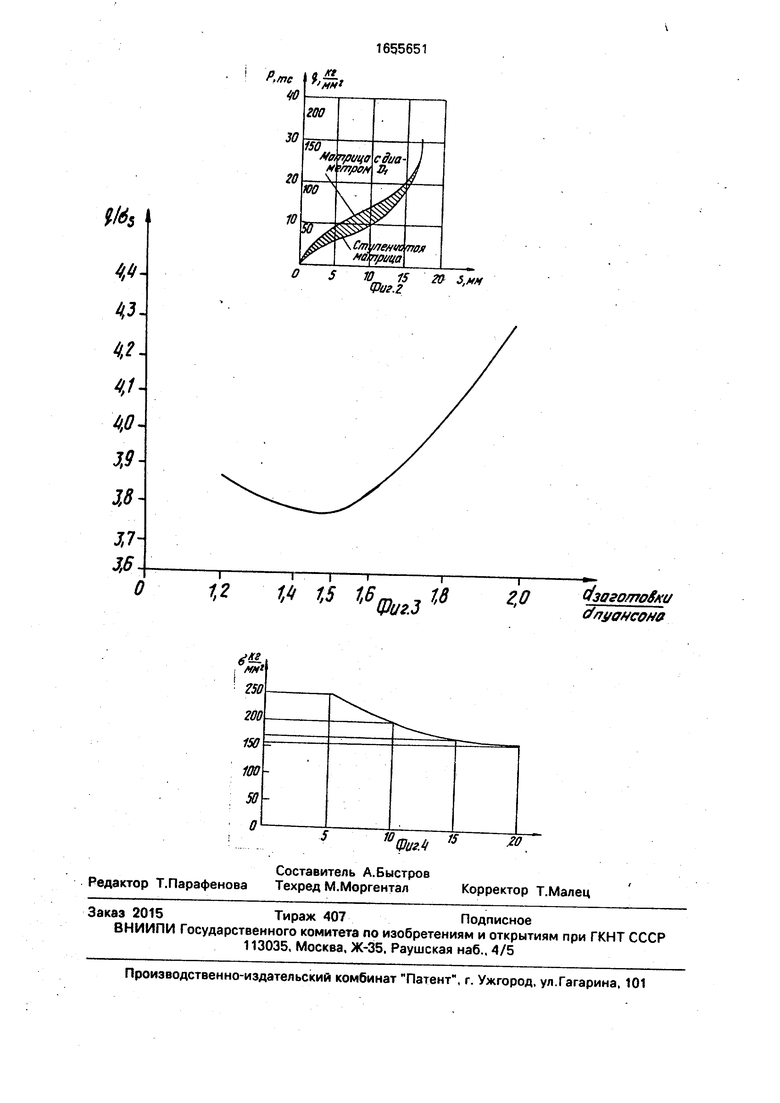

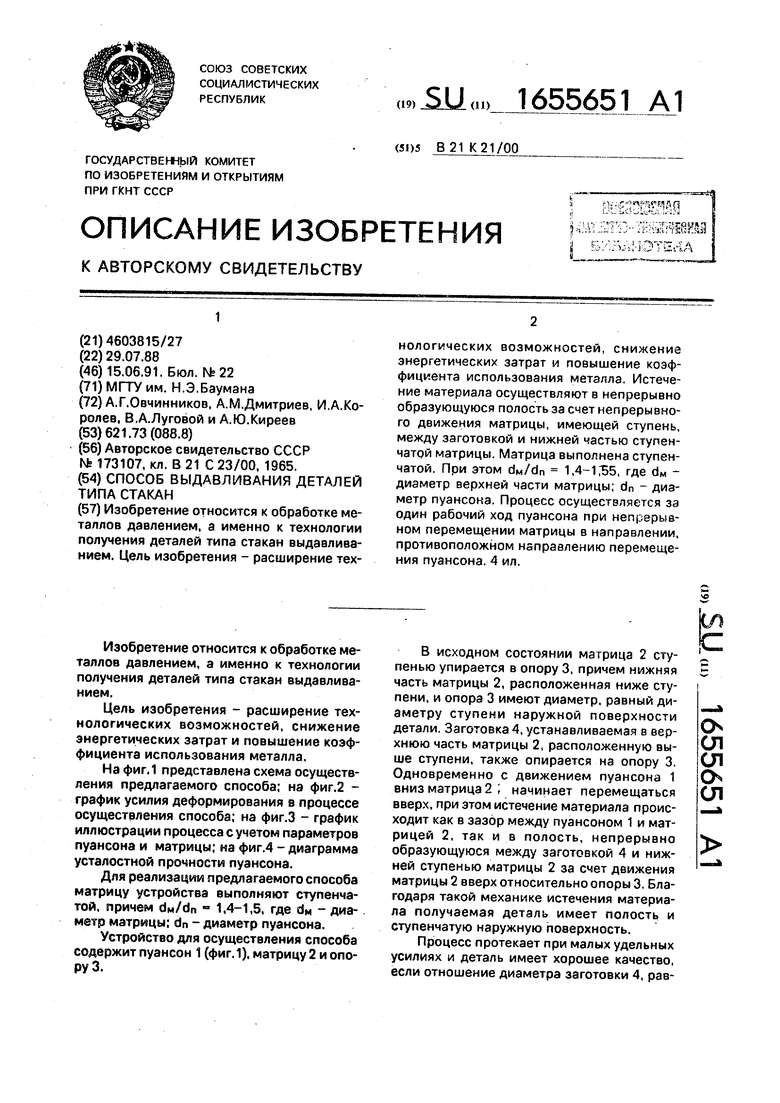

На фиг.1 представлена схема осуществления предлагаемого способа; на фиг.2 - график усилия деформирования в процессе осуществления способа; на фиг.З - график иллюстрации процесса с учетом параметров пуансона и матрицы; на фиг.4 - диаграмма усталостной прочности пуансона.

Для реализации предлагаемого способа матрицу устройства выполняют ступенчатой, причем dM/dn - 1.4-1,5, где dM - диаметр матрицы; dn - диаметр пуансона.

Устройство для осуществления способа содержит пуансон 1 (фиг.1), матрицу 2 иопо- РУЗ.

В исходном состоянии матрица 2 ступенью упирается в опору 3, причем нижняя часть матрицы 2, расположенная ниже ступени, и опора 3 имеют диаметр, равный диаметру ступени наружной поверхности детали. Заготовка 4, устанавливаемая в верхнюю часть матрицы 2, расположенную выше ступени, также опирается на опору 3. Одновременно с движением пуансона 1 вниз матрица 2 i начинает перемещаться вверх, при этом истечение материала происходит как в зазор между пуансоном 1 и матрицей 2, так и в полость, непрерывно образующуюся между заготовкой 4 и нижней ступенью матрицы 2 за счет движения матрицы 2 вверх относительно опоры 3. Благодаря такой механике истечения материала получаемая деталь имеет полость и ступенчатую наружную поверхность.

Процесс протекает при малых удельных усилиях и деталь имеет хорошее качество, если отношение диаметра заготовки 4, равО

ел ел о ел

ного диаметру верхней ступени матрицы, к диаметру пуансона 1 лежит в пределах 1,4-1,55 (фиг.3), а скорость перемещения матрицы 2 выбрана из соотношения

Уматрицы Vr

d2M

/пуансона D - JM

Пример, Способ был осуществлен на специализированном прессе ПАСТ-1. Ниж- няя ступень матрицы 2 имела диаметр D1 - 30 мм, пуансон 1 имел диаметр dn 16 мм. Выдавливалась заготовка диаметром daar ™ dp - 24 мм из сплава Д16. Скорость перемещения матрицы была равна VMarp. - - 1,8 Упуанс. 0,5 мм/с. Удельное усилие на пуансоне составило 220 кг/мм . При выдавливании в бесступенчатой матрице удельное усилие составило 260 кг/мм , а при выдавливании в ступенчатой матрице со скоростью VMarp. - 0,2 мм/с - 250 кг/мм2.

Снижение удельного усилия на пуансоне обеспечивает повышение стойкости пуансона (фиг.4).

Формула изобретения Способ выдавливания деталей типа стакан, заключающийся в деформировании заготовки с помощью пуансона в подвижной матрице, движущейся принудительно в направлении истечения металла заготовки, о т- личающийся тем, что, с целью расширения технологических возможностей, снижения энергетических затрат и повышения коэффициента использования металла, процесс ведут в ступенчатой матрице при соотношениях JM/dn 1,4-1,55 со скоростью

перемещения матрицы, VM ,

D .-d,

где dn -диаметр пуансона, dM и DI -диаметры верхней и нижней ступени матрицы соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

| Способ изготовления деталей типа стаканов и устройство для его осуществления | 1980 |

|

SU1238877A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ изготовления полых тонкостенных цилиндрических изделий из многогранных заготовок | 1990 |

|

SU1794589A1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2433012C1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333067C1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ ЦИЛИНДРИЧЕСКИХ И ПРИЗМАТИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2166398C2 |

| Способ изготовления полых цилиндрических деталей | 1988 |

|

SU1622070A1 |

| Способ изготовления изделий типа стаканов с кольцевым поднутрением | 1988 |

|

SU1660829A1 |

Изобретение относится к обработке металлов давлением, а именно к технологии получения деталей типа стакан выдавливанием. Цель изобретения - расширение технологических возможностей, снижение энергетических затрат и повышение коэффициента использования металла. Истечение материала осуществляют в непрерывно образующуюся полость за счет непрерывного движения матрицы, имеющей ступень, между заготовкой и нижней частью ступенчатой матрицы. Матрица выполнена ступенчатой. При этом dw/dn 1,4-1/55, где dM - диаметр верхней части матрицы; dn - диаметр пуансона. Процесс осуществляется за один рабочий ход пуансона при непрерывном перемещении матрицы в направлении, противоположном направлению перемещения пуансона. 4 ил.

///////////////Y///7/////////////

to

w- vVv-wwtf

J,7 3,6

. is го з Фиг.2

1,2 V, 1.5 1,6фиг31,8

fitL 6мк

250 200 150 100 50 0

. is го з,## Фиг.2

г.о

dsazomofau cfnyoHcotw

№

20

| 0 |

|

SU173107A1 | |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-06-15—Публикация

1988-07-29—Подача