Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-прессовом производстве при изготовлении изделий типа стаканов.

Целью изобретения является снижение трудоемкости и расхода металла.

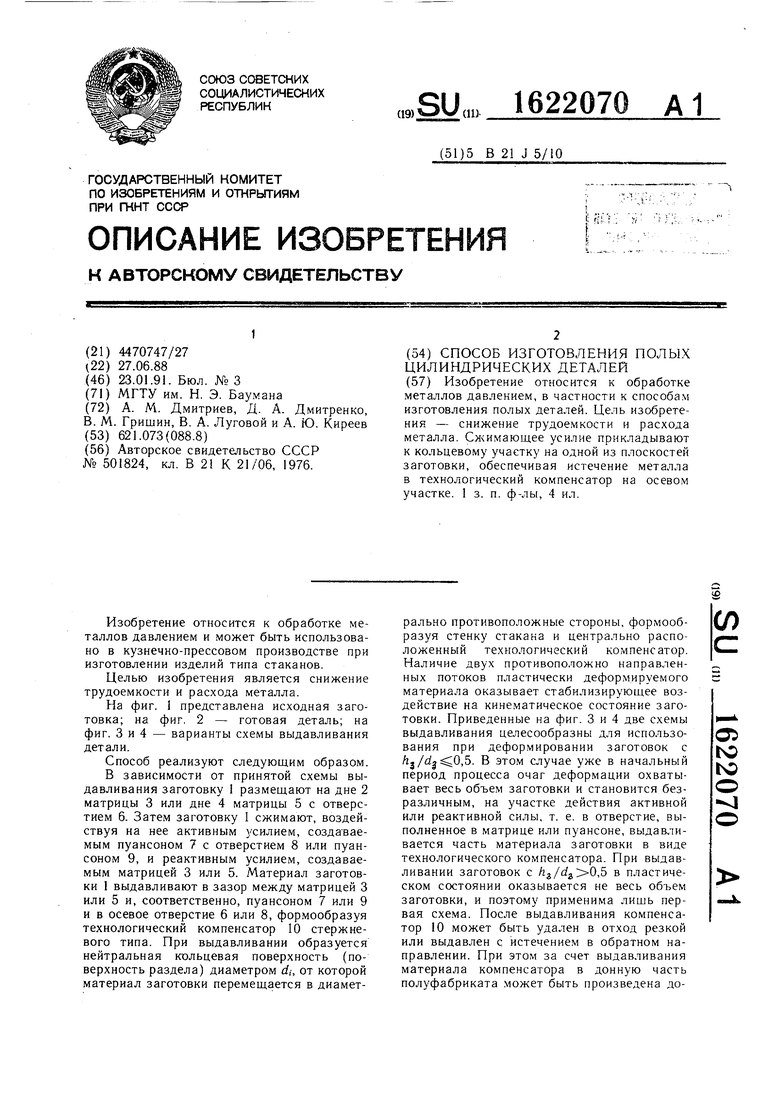

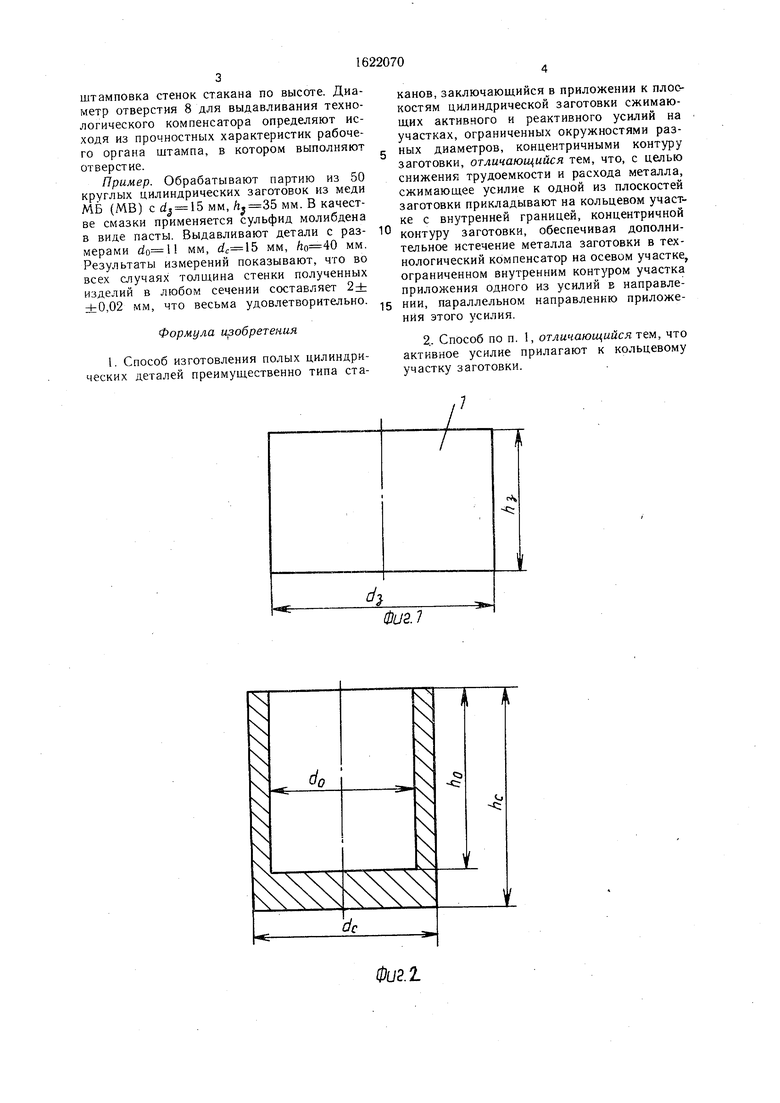

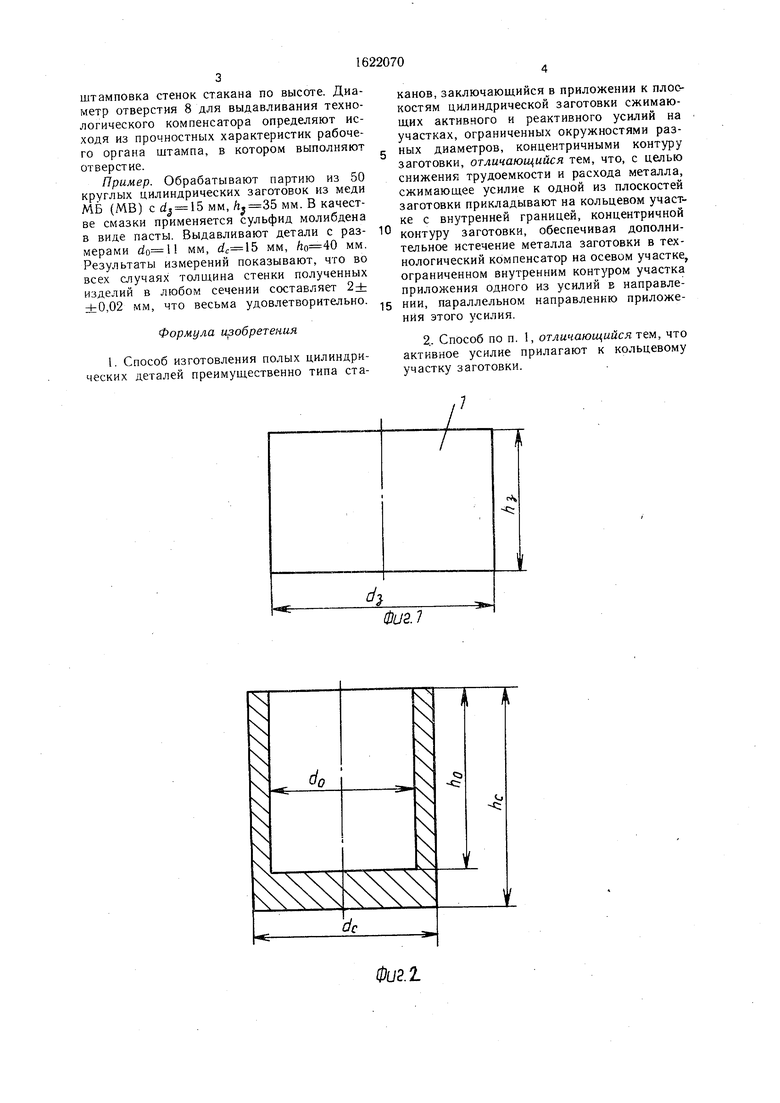

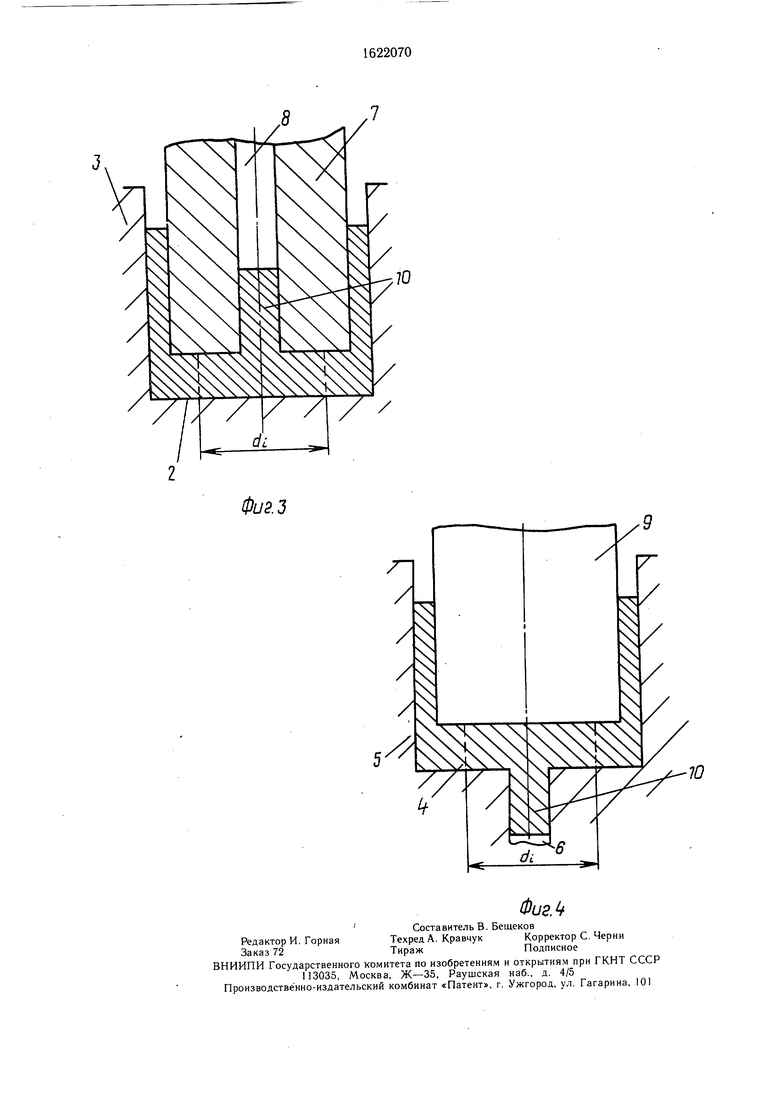

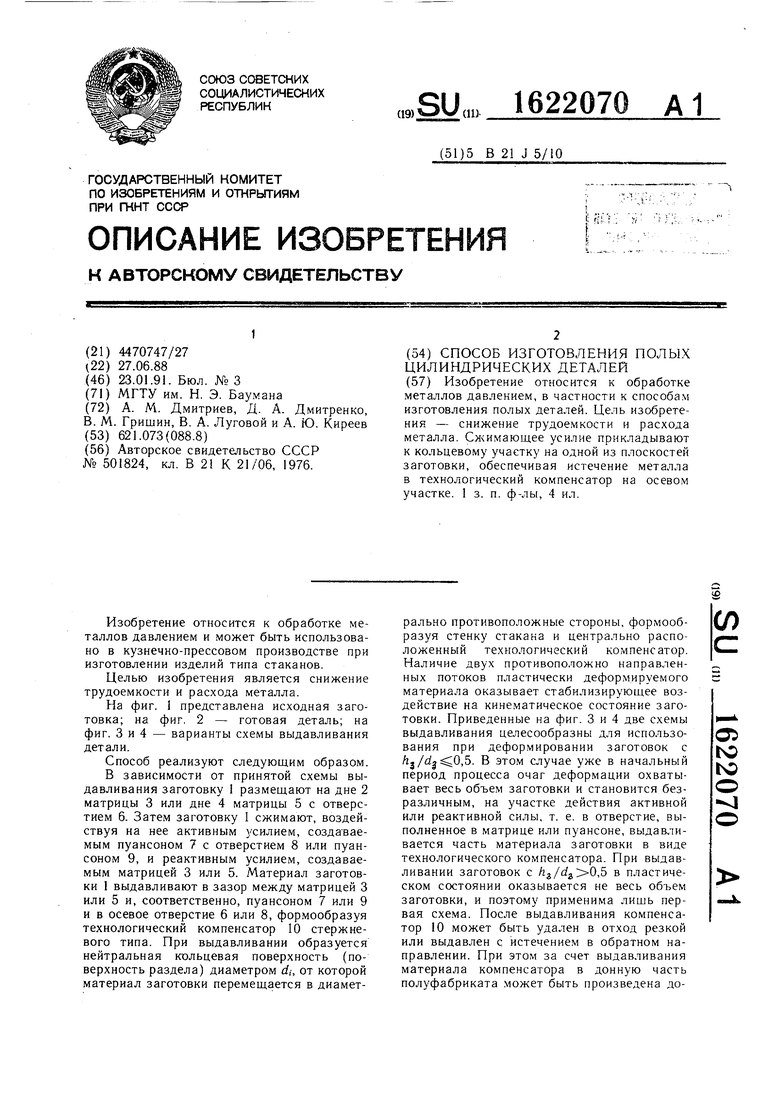

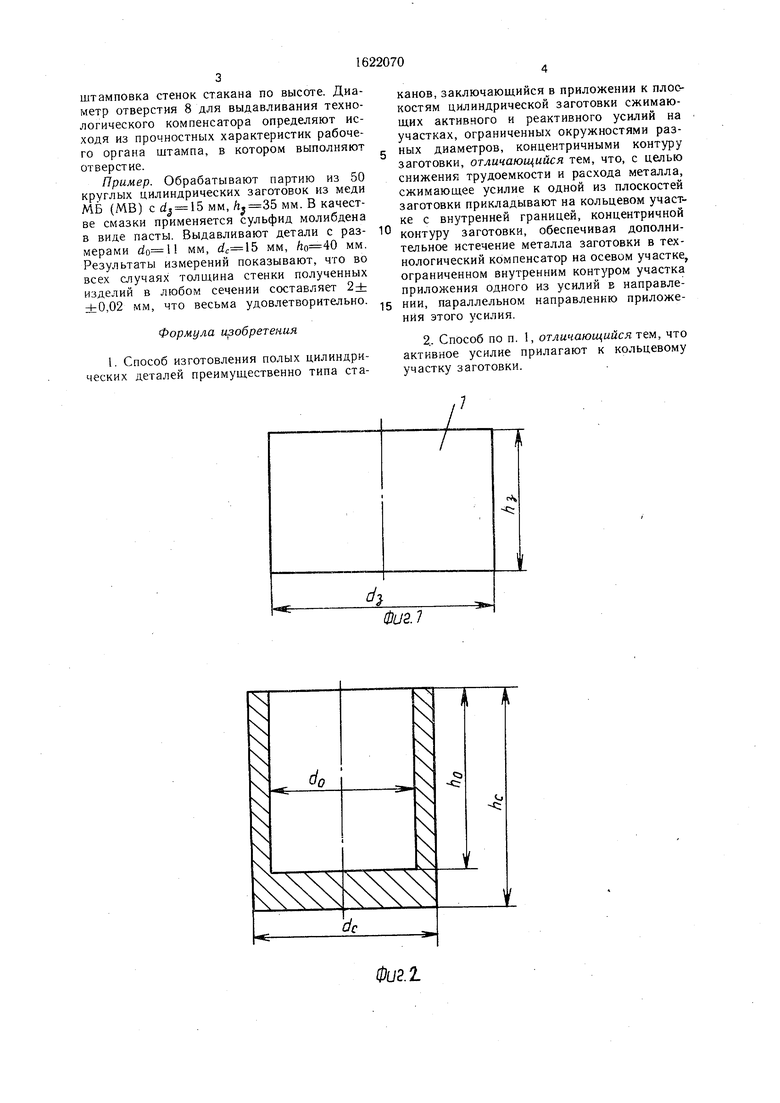

На фиг. 1 представлена исходная заготовка; на фиг. 2 - готовая деталь; на фиг. 3 и 4 - варианты схемы выдавливания детали.

Способ реализуют следующим образом.

В зависимости от принятой схемы выдавливания заготовку 1 размещают на дне 2 матрицы 3 или дне 4 матрицы 5 с отверстием 6. Затем заготовку 1 сжимают, воздействуя на нее активным усилием, создаваемым пуансоном 7 с отверстием 8 или пуансоном 9, и реактивным усилием, создаваемым матрицей 3 или 5. Материал заготовки 1 выдавливают в зазор между матрицей 3 или 5 и, соответственно, пуансоном 7 или 9 и в осевое отверстие 6 или 8, формообразуя технологический компенсатор 10 стержневого типа. При выдавливании образуется нейтральная кольцевая поверхность (поверхность раздела) диаметром df, от которой материал заготовки перемещается в диаметрально противоположные стороны, формообразуя стенку стакана и центрально расположенный технологический компенсатор. Наличие двух противоположно направленных потоков пластически деформируемого материала оказывает стабилизирующее воздействие на кинематическое состояние заготовки. Приведенные на фиг. 3 и 4 две схемы выдавливания целесообразны для использования при деформировании заготовок с h3/dg Q,5. В этом случае уже в начальный период процесса очаг деформации охватывает весь объем заготовки и становится безразличным, на участке действия активной или реактивной силы, т. е. в отверстие, выполненное в матрице или пуансоне, выдавливается часть материала заготовки в виде технологического компенсатора. При выдавливании заготовок с /г3/с г -0,5 в пластическом состоянии оказывается не весь объем заготовки, и поэтому применима лишь первая схема. После выдавливания компенсатор 10 может быть удален в отход резкой или выдавлен с истечением в обратном направлении. При этом за счет выдавливания материала компенсатора в донную часть полуфабриката может быть произведена до(Л

О5 ГС N5

штамповка стенок стакана по высоте. Диаметр отверстия 8 для выдавливания технологического компенсатора определяют исходя из прочностных характеристик рабочего органа штампа, в котором выполняют отверстие.

Пример. Обрабатывают партию из 50 круглых цилиндрических заготовок из меди МБ (MB) с dj 15 мм, мм. В качестве смазки применяется сульфид молибдена в виде пасты. Выдавливают детали с размерами MM, мм, мм. Результаты измерений показывают, что во всех случаях толщина стенки полученных изделий в любом сечении составляет 2± ±0,02 мм, что весьма удовлетворительно.

Формула изобретения

1 Способ изготовления полых цилиндрических деталей преимущественно типа стаканов, заключающийся в приложении к плоскостям цилиндрической заготовки сжимающих активного и реактивного усилий на участках, ограниченных окружностями разных диаметров, концентричными контуру заготовки, отличающийся тем, что, с целью снижения трудоемкости и расхода металла, сжимающее усилие к одной из плоскостей заготовки прикладывают на кольцевом участке с внутренней границей, концентричной

контуру заготовки, обеспечивая дополнительное истечение металла заготовки в технологический компенсатор на осевом участке, ограниченном внутренним контуром участка приложения одного из усилий в направлении, параллельном направлению приложения этого усилия.

2. Способ по п. 1, отличающийся тем, что активное усилие прилагают к кольцевому участку заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333067C1 |

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| Способ штамповки деталей с двусторонней ступицей | 1986 |

|

SU1412841A1 |

| Способ изготовления деталей типа стаканов и устройство для его осуществления | 1980 |

|

SU1238877A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ШЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2469834C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ЩЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2479408C2 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2115495C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2011 |

|

RU2501626C2 |

| Способ изготовления осесимметричных изделий с круговыми утолщениями | 1979 |

|

SU902974A1 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1994 |

|

RU2092608C1 |

Изобретение относится к обработке металлов давлением, в частности к способам изготовления полых деталей. Цель изобретения - снижение трудоемкости и расхода металла. Сжимающее усилие прикладывают к кольцевому участку на одной из плоскостей заготовки, обеспечивая истечение металла в технологический компенсатор на осевом участке. 1 з. п. ф-лы, 4 ил.

/

Фиг.2.

Фиг.з

1Составитель В. Бещеков

Редактор И. ГорнаяТехред А. КравчукКорректор С. Черни

Заказ 72ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-издательский комбинат «Патент, г. Ужгород, ул. Гагарина, 101

/ /

Фиг.Ь

| Узел самоцентрирования пуансона относительно матрицы | 1974 |

|

SU501824A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-01-23—Публикация

1988-06-27—Подача