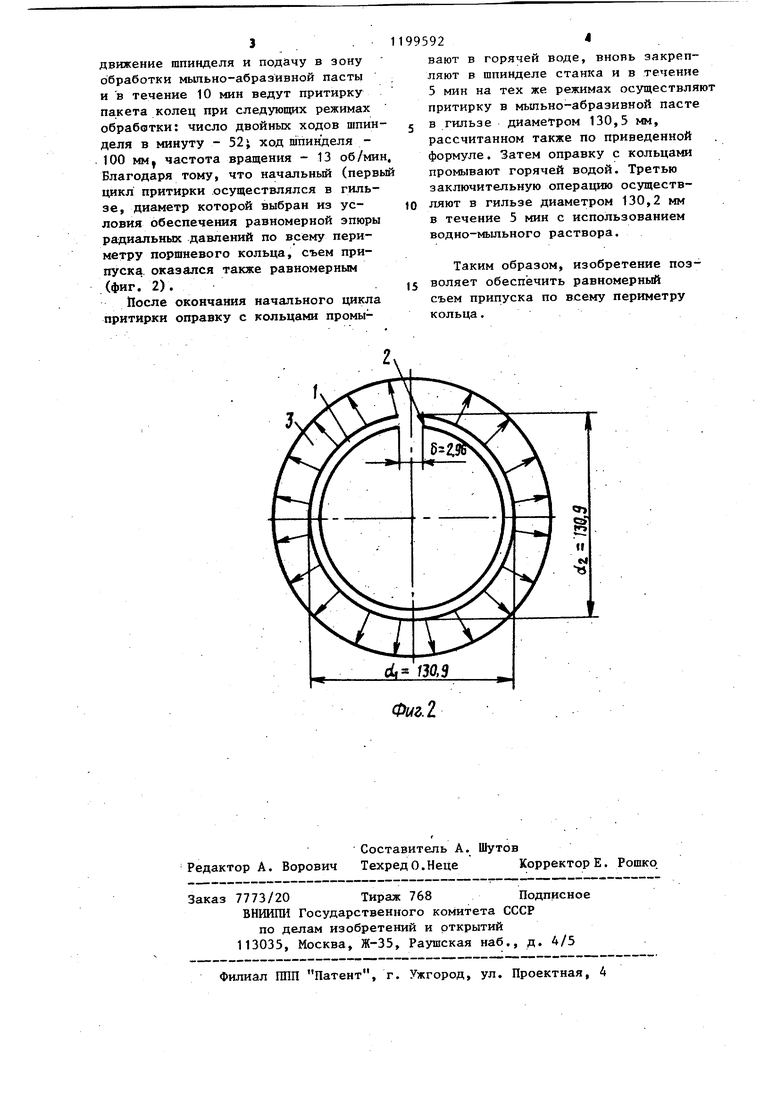

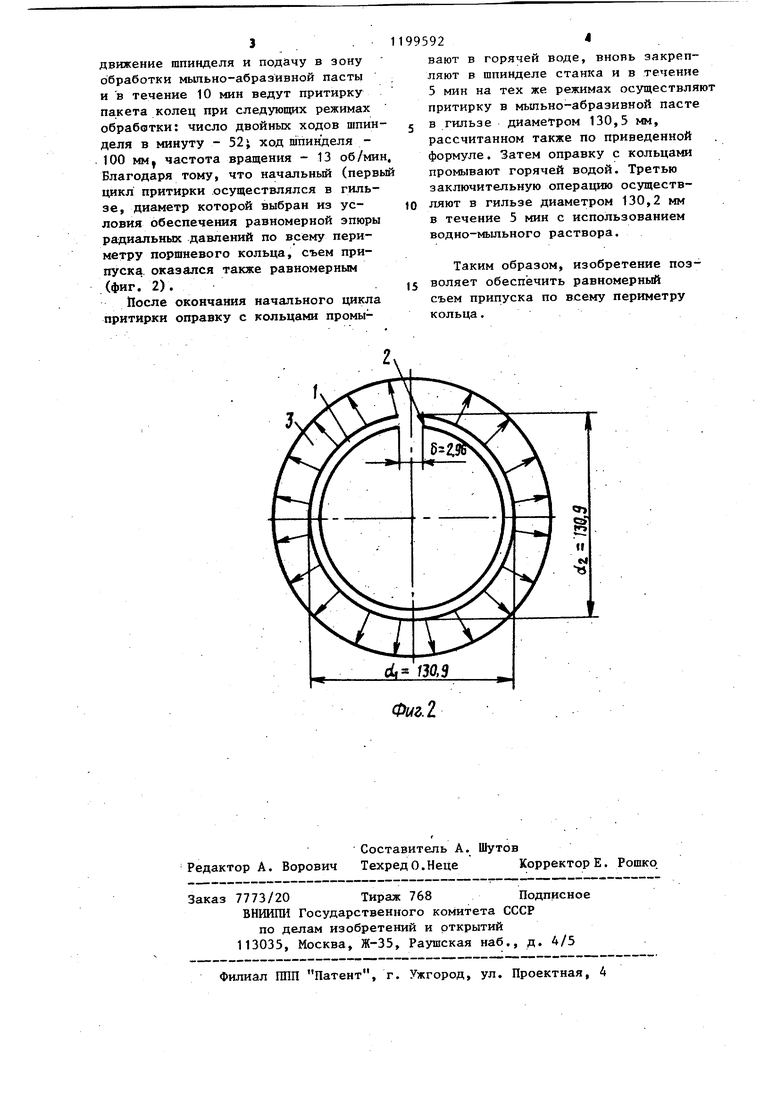

I Изобретение относится к станкостроению, а именно к способам доводки рабочей поверхности самопружинящих поршневых колец с износостойким покрытием для получения заданного, например бочкообразного, профиля и расчетной формы нару ного контура. Известен способ притирки пакета поршневых колец, при котором обработку колец осуществляют в доводоч ной гильзе Cl . Недостатком известного способа является невозможность обеспечения равномерного съема припуска по все му периметру. Цель изобретения - обеспечение равномерной доводки по всему периметру поршневого кольца независимо от величины коррекции исходной эпюры давления кольца. Поставленная цель достигается тем, что согласно способу притирки пакета поршневых колец, при которо обработку колец осуществляют в доводочной гильзе, перед обработко в ней притирку проводят по меньшей мере в одной гильзе большего диаметра, величину которого выбирают из зависимости r,. / где Dj. - диаметр гильзы; Вц - номинальный диаметр обра батываемого поршневого кольца) - величина раствора замка поршневого кольца, обжатого до состояния, при котором разность двух взаимоперпендикуляр ных диаметров его, один из которьнс проходит чере ось симметрии замка, рав на нулю. На фиг. 1 изображена схема расп депения радиальных давлений и хара тер съема припуска по периметру поршневого кольца при однооперационной притирке и доводочной гиль на фиг. 2 - схема распределения ра диального давления по периметру поршневого кольца при обработке в гильзе болыпего диаметра Dp. На схемах изображе 1Ы поршневое кольцо 1 г. танком 2, эпюра 3 радиал ных ларлрний, участок А с пониженн радия. И1,м лявлением, участок F) с 921 повышенным радиальным давлением, раствор замка (У, Если поршневое кольцо с диаметром 130 мм обжать в стальной ленте до состояния, при котором разность двух взаимно перпендикулярных диаметров rf и 0/2 станет равной нулю ( « 2 ) но при этом величина раствора замка равна « 2,96 мм, тогда гильза в которой осуществляется начальный (первый) цикл притирки имеет диаметр V с„ 130,9 мм. Процесс дальнейшей обработки осуществляют в гильзе промежуточного диаметра, равного 130,5 мм, а окончательную доводочную притирку - в гильзе диаметром 130,2 мм. Выбор большего диаметра притирочной гильзы при начальной (первой) притирке обусловлен тем, что при установке поршневого кольца в калибр увеличенного диаметра коррекция его эпюры радиальных давлений уменьшается, приближаясь к равномерной. При этом перераспределение давления по периметру кольца на стенки гильзы приводит к более равномерному снятию припуска. Выбор диаметра Dp большей гильзы обусловлен тем, что при обжиме кольца до разности двух взаимно перпендикулярных диаметров поршневого кольца, равной нулю, распределение давлений по периметру кольца характеризуется равномерной эпюрой. При этом по величине раствора замка обжатого поршневого кольца S определяют диаметр гильзы DVno приведенной формуле. В зависимости от требований к качеству рабочей поверхности обрабатываемых колец, либо от характеристики износостойкого покрытия по.сле начального (первого) цикла притирки можно повторить дополнительные циклы в гильзах промежуточного диаметра. Окончательную кратковременную доводку рабочей поверхности колец осу.ществляют в доводочной гильзе. Пакет поршневых колец прямоугольного сечения с износостойким хромовым покрытием в количестве 25 шт набирают на оправку. Оправку закрепляют в шпинделе хонинговального станка и вводят в чугунную притирочную гильзу с 1 Ю,9 мм. Затем включают возвратно-поступательное

3

движение шпинделя и подачу в зону обработки мыльно-абразивной пасты и в течение 10 мин ведут притирку пакета колец при следующих режимах обработки: число двойных ходов шпинделя в минуту - 52i ход шпинделя 100 мм частота вращения - 13 об/мин Благодаря тому, что начальный (первы цикл притирки осуществлялся в гильзе, диаметр которой выбран из условия обеспечения равномерной эпюры радиальных давлений по всему периметру поршневого кольца, съем припуска, оказался также равномерным (фиг. 2).

После окончания начального цикла притирки оправку с кольцами промыJ

92

вают в горячей воде, вновь закрепляют в шпинделе станка и в течение 5 мин на тех же режимах осуществляют притирку в мыльно-абразивной пасте в гильзе диаметром 130,5 мм, рассчитанном также по приведенной формуле. Затем оправку с кольцами промывают горячей водой. Третью заключительную операцию осуществллют в гильзе диаметром 130,2 мм в течение 5 мин с использованием водно-мыльного раствора.

Таким образом, изобретение позволяет обеспечить равномерный съем припуска по всему периметру кольца.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОРШНЕВЫХ КОЛЕЦ С КОНУСНЫМ РАБОЧИМ ПРОФИЛЕМ | 1997 |

|

RU2159697C2 |

| Устройство для притирки пакета поршневых колец | 1985 |

|

SU1305010A2 |

| УСТРОЙСТВО ДЛЯ ПРИТИРКИ ПАКЕТА ПОРШНЕВЫХ КОЛЕЦ | 1994 |

|

RU2063322C1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1986 |

|

SU1364447A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ НАВИВКИ СПИРАЛИ ИЗ СТАЛЬНОГО ПРОФИЛЯ | 2002 |

|

RU2219036C2 |

| Роторный станок для доводки поршневых колец | 1985 |

|

SU1288036A1 |

| Способ притирки поршневых колец по наружной поверхности | 1980 |

|

SU944891A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ПОРШНЕВЫХ КОЛЕЦ В ПАКЕТЕ | 2014 |

|

RU2578892C2 |

| Способ изготовления маслосъемных поршневых колец со ступенчатым профилем | 1988 |

|

SU1648734A1 |

| УСТРОЙСТВО ДЛЯ ПРИТИРКИ ПАКЕТА ПОРШНЕВЫХ КОЛЕЦ | 1994 |

|

RU2063321C1 |

СПОСОБ ПРИТИРКИ ПАКЕТА ПОРШНЕВЫХ КОЛЕЦ, при котором обработку колец осуществляют в доводочной гильзе, отличающийся тем, что, с целью обеспечения равномерного съема припуска по всему периметру, перед обработкой в доводочной гильзе начальную притирку проводят по меньшей мере в одной гильзе большего диаметра Dp, величину которого выбирают из зависимости V где Бц - номинальный диаметр обрабатываемого поршневого кольца; . (f величина раствора замка поршневого кольца, обжатого до состояния, при котором разность двух взаимно перпендикулярных диаметров его, один из которых проходит через ось симметрии замка, равна нулю.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для притирки пакета поршневыхКОлЕц | 1979 |

|

SU835721A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1985-12-23—Публикация

1983-01-26—Подача