Изобретение относится к области металлообработки и может быть использовано при изготовлении уплотнительных поршневых колец для двигателей внутреннего сгорания.

Известен способ обработки на поршневых уплотнительных кольцах конусного профиля с углом 15' . .. 2o (см. Энглиш К. Поршневые кольца, т. I. - М.: Машгиз, 1962, с. 436-439), при котором набранные в пакет кольца протачивают с помощью специальных шайб либо шлифуют шлифовальным кругом, заправленным по копиру.

Недостатком известного способа является большая неравномерность получаемой конусности, что уменьшает уплотняющую способность кольца при эксплуатации.

Известен способ, являющийся прототипом предлагаемого решения (см. Гинзбург Б. Я. Теория поршневого кольца. - М.: Машиностроение, 1979, с. 231), использование которого позволяет улучшить качество и увеличить уплотняющую способность кольца при эксплуатации.

В известном способе осуществляют предварительную обработку поршневых колец с конусным профилем. Притирку колец производят по цилиндрической поверхности гильзы. В результате этого на рабочем конусном профиле образуется притертая цилиндрическая площадка небольшой ширины. Это позволяет улучшить уплотнительную способность поршневого кольца.

Существенным недостатком известного способа является нарушение конусного профиля из-за образования цилиндрической площадки. Кроме того, притертая площадка оказывается неодинаковой ширины по периметру кольца. Объясняется это тем, что по техническим условиям в форму уплотнительных колец заложена грушевидная эпюра распределения радиальных давлений по окружности кольца. В результате этого при притирке кольца в цилиндрической гильзе радиальное давление будет неравномерным по окружности кольца. Это приводит к неравномерному съему металла по окружности кольца. Больший съем металла происходит в области больших радиальных давлений. В связи с этим поршневое кольцо не обеспечивает требуемой плотности прилегания по всей окружности при проверке в кольцевом световом калибре. Требуются дополнительные повторные притирки, что значительно увеличивает трудоемкость изготовления таких колец.

Технический результат изобретения - повышение производительности обработки и качества поршневых колец с конусным рабочим профилем.

Для достижения технического результата предварительно обработанные поршневые кольца с конусным рабочим профилем надевают на оправку, вводят в инструментальный блок в виде притирочной гильзы с рабочей поверхностью, имеющей форму кругового усеченного конуса с углом образующей, равным углу α обрабатываемого профиля кольца, и сообщают оправке вращение и возвратно-поступательные перемещения вдоль оси гильзы, при этом возвратно-поступательное перемещение осуществляют от диаметра D1 в верхней части до диаметра D2 в нижней части, а высоту h пакета притираемых колец выбирают из условия

h ≤ (0,15-0,30) (D1-D2)•ctgα,

где D1 - диаметр притирочной гильзы, равный диаметру поршневого кольца, стянутого гибкой лентой, при котором овальность его равна нулю,

D2 - диаметр притирочной гильзы, равный номинальному диаметру рабочего цилиндра двигателя, в котором работает кольцо.

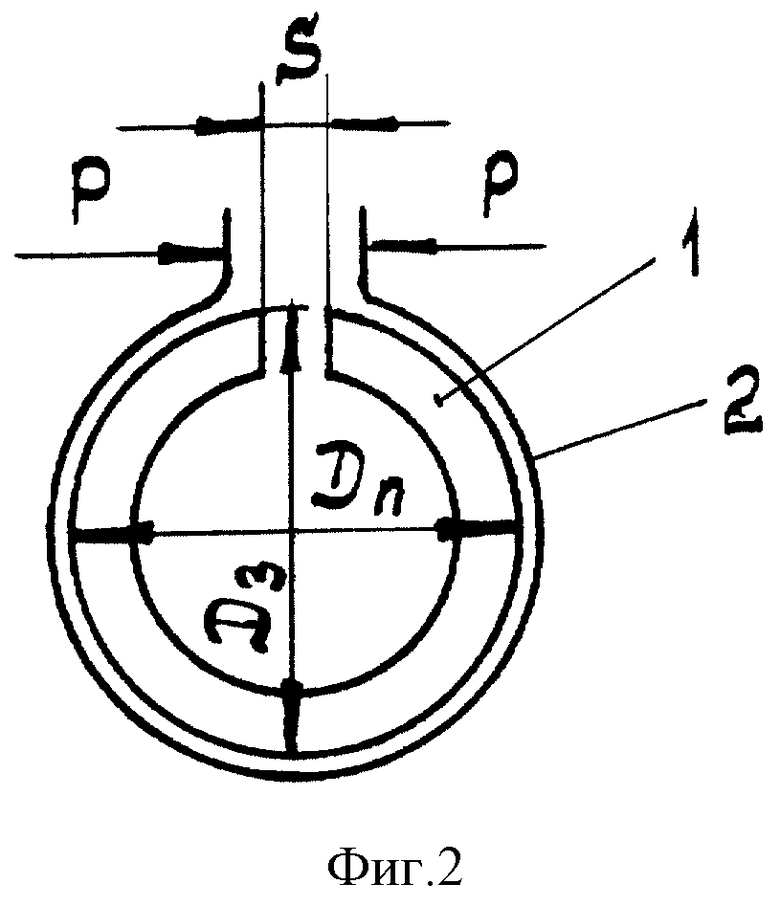

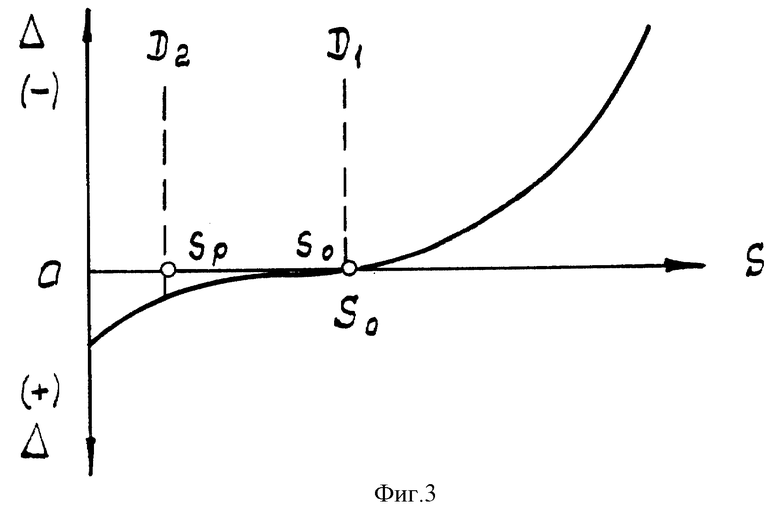

На фиг. 1 показана схема обработки поршневых колец с конусным рабочим профилем; на фиг. 2 - проверка овальности поршневого кольца в гибкой ленте для определения характера распределения радиальных давлений по окружности кольца; на фиг. 3 показан характер влияния зазора S в замке на овальность Δ поршневого кольца при измерении двух указанных взаимно перпендикулярных диаметров во время стягивания гибкой лентой.

По предлагаемому способу рабочую поверхность 1 притирочной гильзы 2 выполняют в виде кругового усеченного конуса, фиг. 1. Угол α образующей конуса принимают равным углу обрабатываемого профиля кольца. Пакет 3 поршневых колец надевают свободно на оправку 4 с резьбовым хвостовиком, закрепляемым в шпинделе хонинговального станка. Кольца поджимают с помощью плоской упорной шайбы 5 и гайки 6, исключая зажим колец по торцам. Оправке сообщают вращение и возвратно-поступательное перемещение вдоль оси гильзы.

Для качественной притирки конусного рабочего профиля кольца необходимо обеспечить равномерность съема металла по всему периметру его. В свою очередь, это может быть выполнено в случае, если будет обеспечено равномерное радиальное давление по всей окружности кольца. Для выполнения этого условия возвратно-поступательные перемещения пакета колец производят не по всей длине гильзы и не в любой ее части, а от диаметра D1 в верхней части гильзы до диаметра D2 - в нижней части.

Диаметр D1 притирочной гильзы принимают таким, чтобы он был равен диаметру поршневого кольца, стянутого гибкой лентой, при котором его овальность равна нулю. Диаметр D2 притирочной гильзы принимают равным номинальному диаметру рабочего цилиндра двигателя, в котором работает поршневое кольцо.

Возвратно-поступательное перемещение пакета колец от диаметра D1 до диаметра D2 по высоте гильзы обеспечивает равномерное радиальное давление по всей длине окружности кольца, а следовательно, равномерный съем металла, хорошую притираемость обрабатываемого углового профиля кольца и окончательную доводку поверхности в диаметр, близкий к номинальному диаметру рабочего цилиндра.

Кроме того, для обеспечения указанных выше условий равномерного съема металла и качественной притирки конусного рабочего профиля каждого из колец высоту h притираемого пакета колец принимают равной h = (0,3...0,6) H, где H - осевое расстояние между указанными диаметрами притирочной гильзы или выбирают из условия h ≤ (0,15...0,3)•(D1-D2)ctgα.

Проверка правильности формы кольца, обработанного по предлагаемому способу, на световой зазор в контрольном калибре показывает высокое качество его рабочего профиля по всему периметру. Одновременно высокое качество притирки резко сокращает трудоемкость его изготовления.

Обоснование выбора диаметров D1, D2 притирочной гильзы и высоты h пакета колец

Диаметр D2 притирочной гильзы выбирают равным номинальному диаметру рабочего цилиндра двигателя, поскольку он формирует окончательный диаметр поршневого кольца, который при рабочем зазоре Sp в замке должен быть близким диаметру рабочего цилиндра.

Диаметр D1 притирочной гильзы выбирают по результатам экспериментальной проверки характера эпюры распределения радиальных давлений по окружности кольца.

Как было указано выше, по техническим условиям в форму уплотнительных поршневых колец закладывают грушевидную эпюру распределения радиальных давлений. Это определяет неравномерное распределение радиальных давлений по окружности кольца. Так радиальное давление в зоне замка (место разрезки его) превышает среднее давление, в 1,4-1,6 раза. В связи с этим, если производить притирку конусного профиля кольца в произвольном месте по высоте конусной поверхности притирочной гильзы, неравномерность радиального давления по окружности кольца приведет к неравномерному съему металла по окружности кольца. В свою очередь, это отразится на качестве притирки и требуемой плотности прилегания его по всей окружности при проверке в кольцевом световом калибре.

В силу изложенного необходимо выбрать такой диаметр D1 притирочной гильзы, а следовательно (при известном диаметре D2), такой участок по высоте гильзы, на котором бы обеспечивался равномерный съем металла по всей окружности кольца и качественная притирка его конусного рабочего профиля.

Для анализа характера эпюры распределения радиальных давлений по окружности кольца и выбора диаметра D1 притирочной гильзы выполняют проверку (см. фиг. 2) овальности поршневого кольца 1 в гибкой ленте 2, которая охватывает кольцо, сжимает его под действием сил P, изменяя рабочий зазор S в замке.

В общем случае диаметр D3 кольца, проходящий через замок, не равен диаметру Dn, перпендикулярному ему. Разность обоих диаметров характеризует овальность или некруглость кольца. Если D3 > Dn, овальность принято считать положительной (+), если D3 < Dn, - отрицательной (-).

На фиг. 3 показан характер влияния зазора S в замке на овальность Δ поршневого кольца при измерении двух указанных взаимно перпендикулярных диаметров во время стягивания кольца гибкой лентой.

В свободном состоянии зазор в замке велик и кольцо имеет большую отрицательную овальность. По мере уменьшения зазора овальность уменьшается. При зазоре в замке So овальность кольца становится равной нулю, оно получает форму правильного круга с диаметром, равным D1. В этом случае радиальное давление распределяется равномерно по периметру кольца. При дальнейшем уменьшении зазора в замке до рабочего зазора равного Sp овальность начинает увеличиваться, изменяя свой знак с минуса на плюс. При рабочем зазоре в замке Sp диаметр кольца, проходящий через замок, становится больше, чем диаметр, перпендикулярный ему.

При уменьшении зазора S в замке до нуля радиальное давление в зоне замка возрастает еще больше и овальность увеличивается.

Для обеспечения качественной притирки необходимо обеспечить равномерный съем металла по периметру поршневого кольца, а следовательно, и равномерное радиальное давление.

Из фиг. 3 совершенно очевидно следует, что наиболее равномерное радиальное давление, а следовательно, и равномерный съем металла по периметру кольца будут достигаться при осуществлении возвратно-поступательных перемещений на участке притирочной гильзы от диаметра D1 в верхней части гильзы до диаметра D2 - в нижней части ее. Поэтому именно на этом участке притирочной гильзы будет обеспечиваться наилучшая притираемость конусного рабочего профиля кольца.

Поскольку длина H рабочего участка притирочной гильзы между указанными диаметрами ограничена, для обеспечения качественной притирки должна быть ограничена и высота h притираемых колец, фиг. 3. Эксперименты показали, что наилучшие результаты по качеству притирки обеспечиваются при

h ≤ (0,3...0,6) H. (1)

Из фиг. 2 следует, что

H = 0,5(D1-D2)ctgα (2)

Подставляя значение H из (2) в (1), получим условие выбора высоты пакета колец

h ≤ (0,15...0,3)(D1-D2)ctgα.

Выполнение указанного условия обеспечивает высокопроизводительную притираемость конусного рабочего профиля кольца и высокое качество его формы при проверке на световой зазор в контрольном калибре.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ БОЧКООБРАЗНОГО ПРОФИЛЯ ПОРШНЕВЫХ КОЛЕЦ | 1997 |

|

RU2134630C1 |

| Способ притирки пакета поршневых колец | 1983 |

|

SU1199592A1 |

| УСТРОЙСТВО ДЛЯ ПРИТИРКИ ПАКЕТА ПОРШНЕВЫХ КОЛЕЦ | 1994 |

|

RU2063321C1 |

| Устройство для притирки пакета поршневых колец | 1985 |

|

SU1305010A2 |

| УСТРОЙСТВО ДЛЯ ПРИТИРКИ ПАКЕТА ПОРШНЕВЫХ КОЛЕЦ | 1994 |

|

RU2063322C1 |

| СПОСОБ ПРИТИРКИ ПОРШНЕВЫХ КОЛЕЦ В АЛМАЗОНОСНОЙ ГИЛЬЗЕ | 2008 |

|

RU2365483C1 |

| Устройство для притирки пакета поршневых колец | 1987 |

|

SU1496993A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ | 1990 |

|

RU2053093C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ БАЛЛОНОВ | 2000 |

|

RU2167019C1 |

| Устройство для притирки бочкообразных поршневых колец | 1985 |

|

SU1291374A1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении уплотнительных поршневых колец для двигателей внутреннего сгорания. Предварительно обработанные кольца с конусной рабочей поверхностью надевают на оправку и вводят в притирочную гильзу. Рабочая поверхность гильзы выполнена в виде кругового усеченного конуса с углом образующей, равным углу профиля кольца. Оправке сообщают вращение и возвратно-поступательное осевое движение на участке от диаметра D1 в верхней части гильзы до диаметра D2 в нижней. D1 соответствует диаметру поршневого кольца, стянутого гибкой лентой с нулевой овальностью, D2 - номинальному диаметру рабочего цилиндра двигателя, в котором работает кольцо. Высоту пакета поршневых колец выбирают в зависимости от угла образующей и разности диаметров. Такие действия обеспечивают равномерный съем металла по окружности кольца и повышают производительность обработки. 3 ил.

Способ обработки поршневых колес с конусным рабочим профилем, включающий предварительную обработку колец, отличающийся тем, что пакет колец надевают на оправку, вводят в инструментальный блок в виде притирочной гильзы с рабочей поверхностью, имеющей форму кругового усеченного конуса с углом образующей, равным углу α обрабатываемого профиля кольца, и сообщают оправке вращение и возвратно-поступательное перемещение вдоль оси гильзы, при этом возвратно-поступательное перемещение осуществляют на участке гильзы от диаметра D1 в верхней части до диаметра D2 в нижней части, а высоту h пакета притираемых колец выбирают из условия

h ≤ (0,15-0,30)(D1-D2)•ctgα,

где D1 - диаметр притирочной гильзы, равный диаметру поршневого кольца, стянутого гибкой лентой, при котором овальность его равна нулю;

D2 - диаметр притирочной гильзы, равный номинальному диаметру рабочего цилиндра двигателя, в котором работает кольцо.

| ГИНЦБУРГ Б.Я | |||

| Теория поршневого кольца | |||

| - М.: Машиностроение, 1979, с | |||

| Машина для удаления камней из почвы | 1922 |

|

SU231A1 |

| Устройство для притирки поршневых колец | 1980 |

|

SU942955A2 |

| Способ притирки пакета поршневых колец | 1983 |

|

SU1199592A1 |

| УСТРОЙСТВО ДЛЯ ПРИТИРКИ ПАКЕТА ПОРШНЕВЫХ КОЛЕЦ | 1994 |

|

RU2063322C1 |

| DE 4011715 C1, 14.02.1991. | |||

Авторы

Даты

2000-11-27—Публикация

1997-08-01—Подача