Изобретение - относится к промышленности строительства и стройматериалов, к стекольному приборостроению и может быть использовано при изготовлении жидкостных термометров.

Цель изобретения - повышение качества.

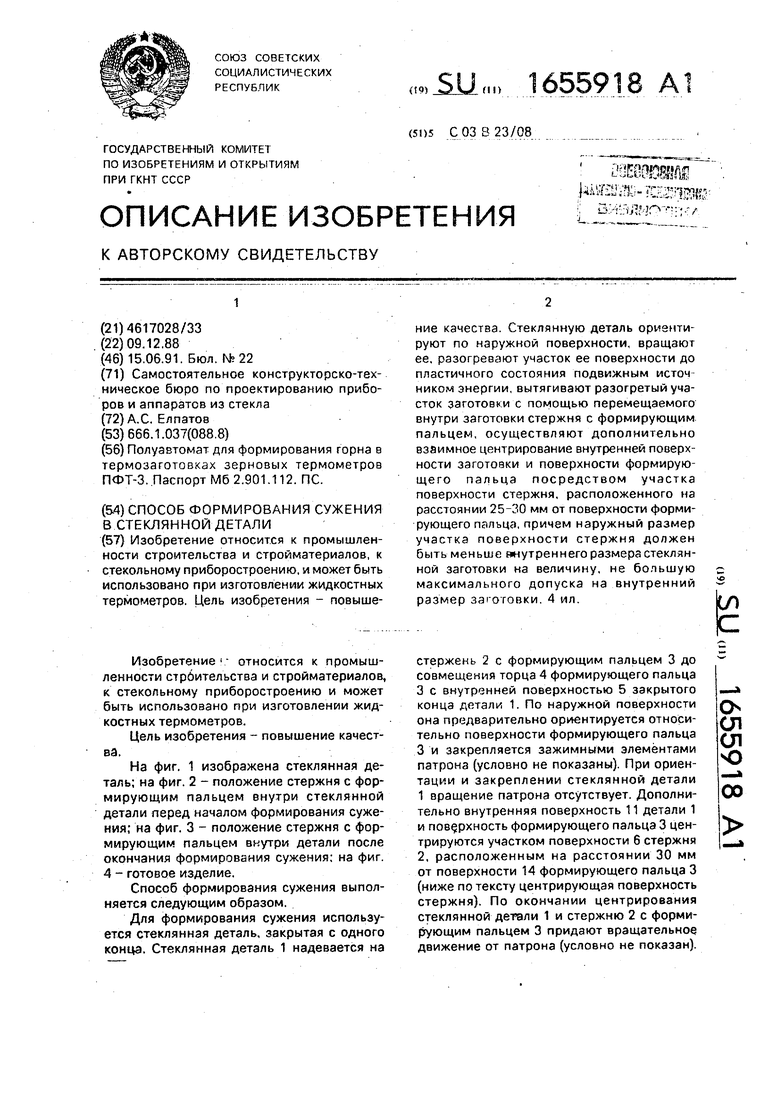

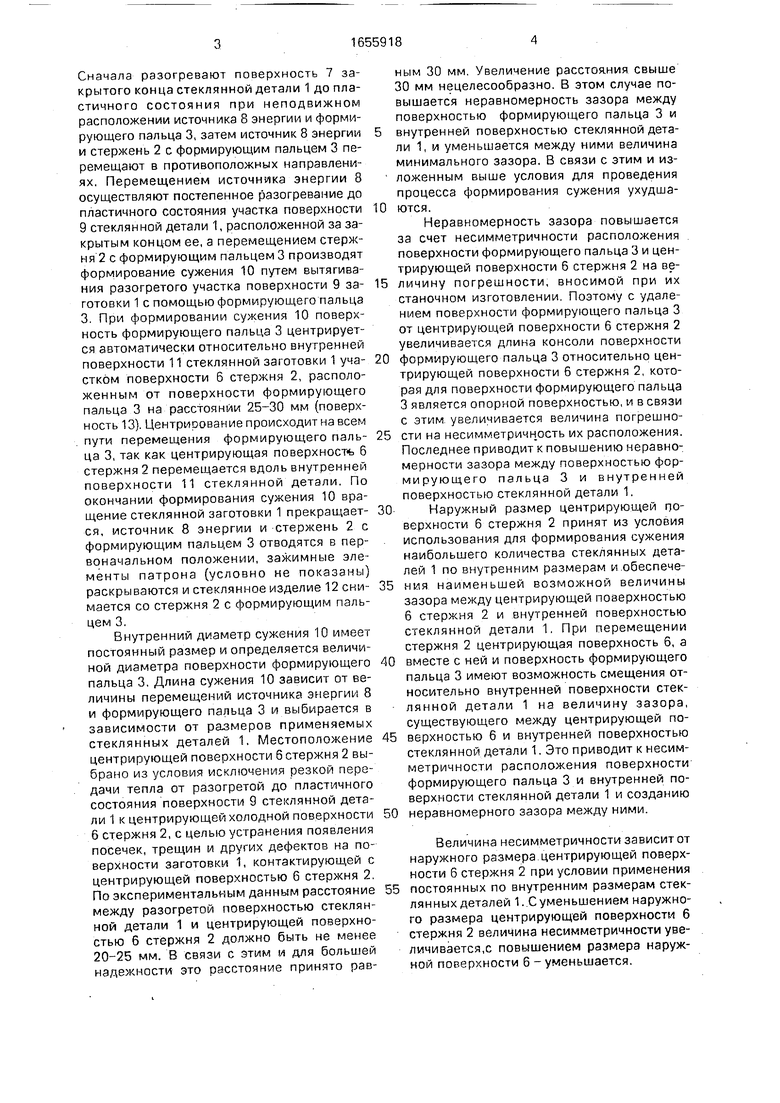

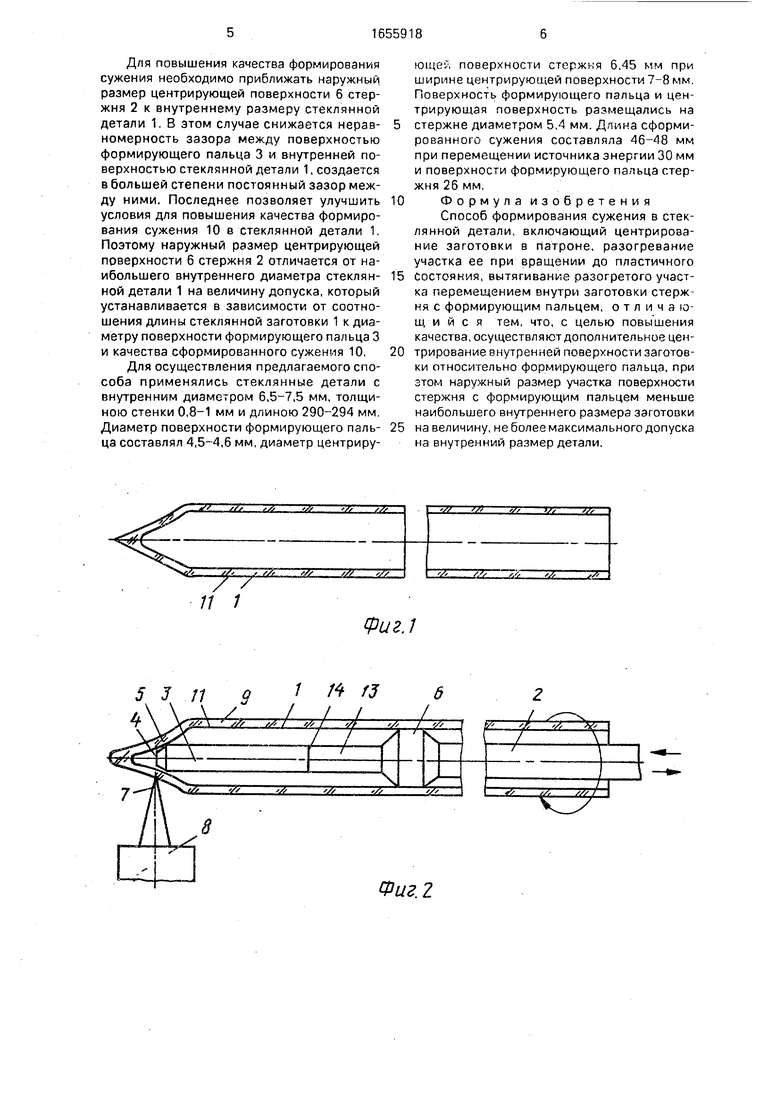

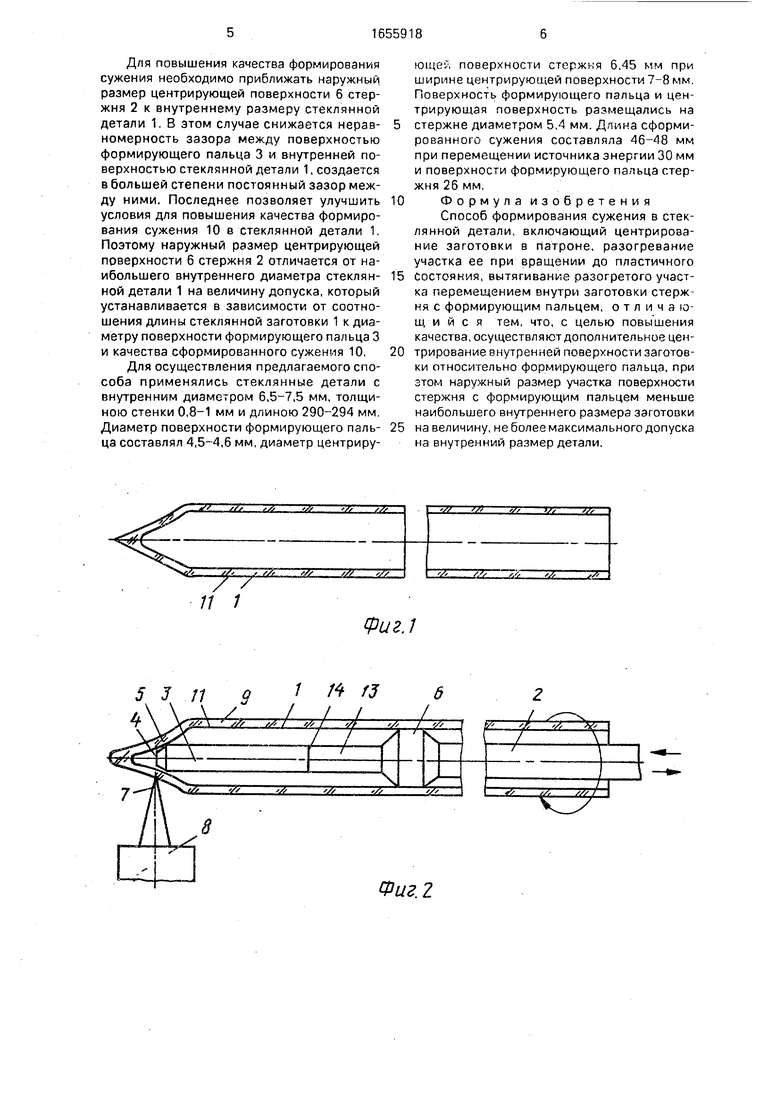

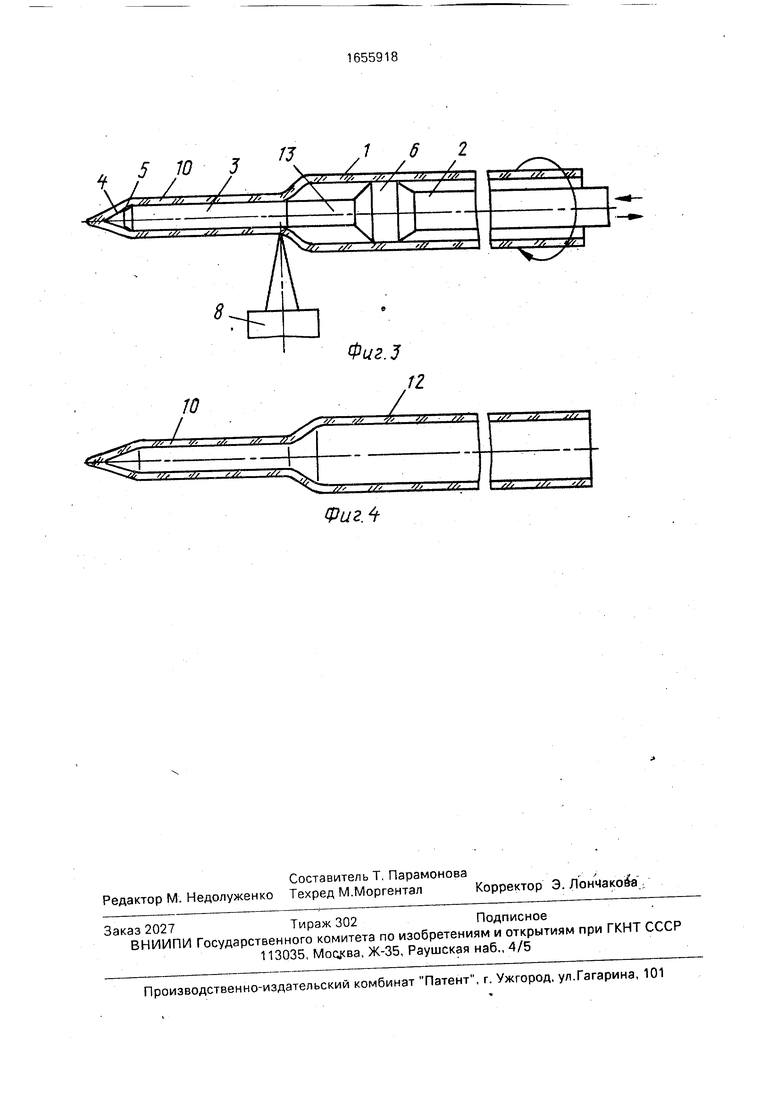

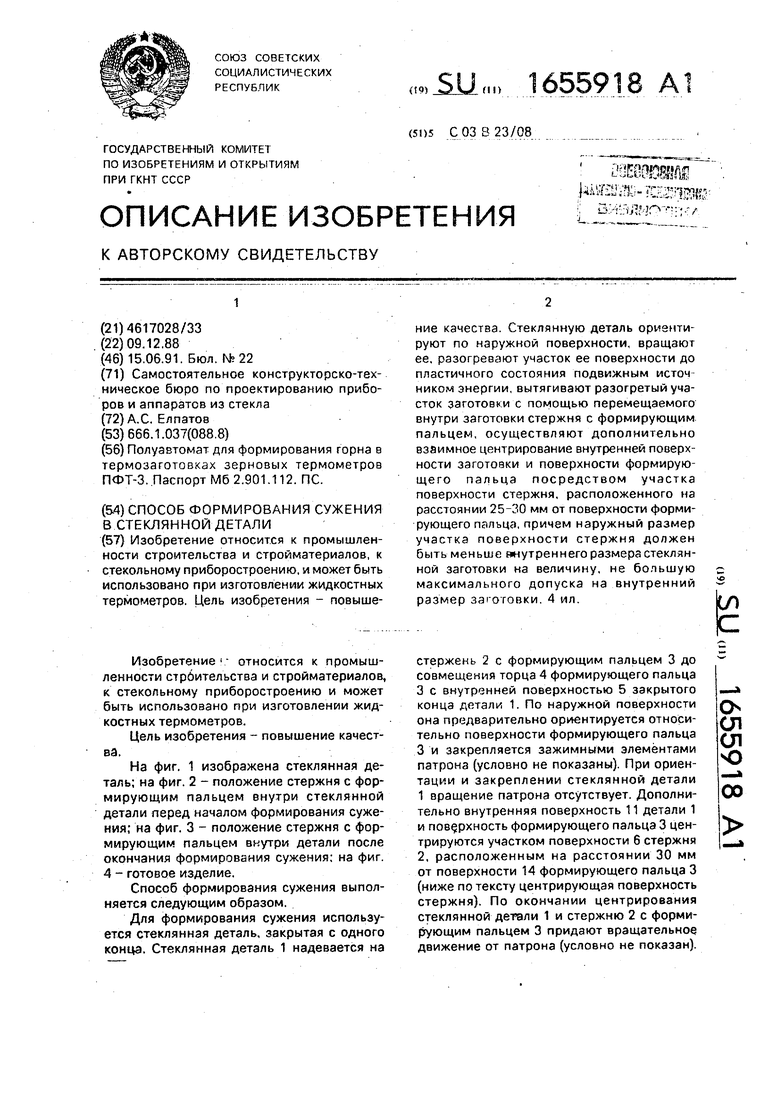

На фиг. 1 изображена стеклянная деталь; на фиг. 2 - положение стержня с формирующим пальцем внутри стеклянной детали перед началом формирования сужения; на фиг. 3 - положение стержня с формирующим пальцем внутри детали после окончания формирования сужения; на фиг. 4 - готовое изделие.

Способ формирования сужения выполняется следующим образом.

Для формирования сужения используется стеклянная деталь, закрытая с одного конца. Стеклянная деталь 1 надевается на

стержень 2 с формирующим пальцем 3 до совмещения торца 4 формирующего пальца 3 с внутренней поверхностью 5 закрытого конца детали 1. По наружной поверхности она предварительно ориентируется относительно поверхности формирующего пальца 3 и закрепляется зажимными элементами патрона (условно не показаны) При ориентации и закреплении стеклянной детали 1 вращение патрона отсутствует. Дополнительно внутренняя поверхность 11 детали 1 и поверхность формирующего пальца 3 центрируются участком поверхности 6 стержня 2, расположенным на расстоянии 30 мм от поверхности 14 формирующего пальца 3 (ниже по тексту центрирующая поверхность стержня). По окончании центрирования стеклянной детали 1 и стержню 2 с формирующим пальцем 3 придают вращательное движение от патрона (условно не показан)

О

ел ел о

00

Сначала разогревают поверхность 7 закрытого конца стеклянной детали 1 до пластичного состояния при неподвижном расположении источника 8 энергии и формирующего пальца 3, затем источник 8 энергии и стержень 2 с формирующим пальцем 3 перемещают в противоположных направлениях. Перемещением источника энергии 8 осуществляют постепенное разогревание до пластичного состояния участка поверхности 9 стеклянной детали 1, расположенной за закрытым концом ее, а перемещением стержня 2 с формирующим пальцем 3 производят формирование сужения 10 путем вытягивания разогретого участка поверхности 9 заготовки 1 с помощью формирующего пальца 3. При формировании сужения 10 поверхность формирующего пальца 3 центрируется автоматически относительно внутренней поверхности 11 стеклянной заготовки 1 участком поверхности 6 стержня 2, расположенным от поверхности формирующего пальца 3 на расстоянии 25-30 мм (поверхность 13). Центриоование происходит на всем пути перемещения формирующего пальца 3, так как центрирующая поверхности 6 стержня 2 перемещается вдоль внутренней поверхности 11 стеклянной детали. По окончании формирования сужения 10 вращение стеклянной заготовки 1 прекращается, источник 8 энергии и стержень 2 с формирующим пальцем 3 отводятся в первоначальном положении, зажимные элементы патрона (условно не показаны) раскрываются и стеклянное изделие 12 снимается со стержня 2 с формирующим пальцем 3.

Внутренний диаметр сужения 10 имеет постоянный размер и определяется величиной диаметра поверхности формирующего пальца 3. Длина сужения 10 зависит от величины перемещений источника энергии 8 и формирующего пальца 3 и выбирается в зависимости от размеров применяемых стеклянных деталей 1. Местоположение центрирующей поверхности б стержня 2 выбрано из условия исключения резкой передачи тепла от разогретой до пластичного состояния поверхности 9 стеклянной детали 1 к центрирующей холодной поверхности 6 стержня 2, с целью устранения появления посечек, трещин и других дефектов на поверхности заготовки 1, контактирующей с центрирующей поверхностью G стержня 2. По экспериментальным данным расстояние между разогретой поверхностью стеклянной детали 1 и центрирующей поверхностью 6 стержня 2 должно быть не менее 20-25 мм. В связи с этим и для большей надежности это расстояние принято равным 30 мм. Увеличение расстояния свыше 30 мм нецелесообразно. В этом случае повышается неравномерность зазора между поверхностью формирующего пальца 3 и

внутренней поверхностью стеклянной детали 1, и уменьшается между ними величина минимального зазора. В связи с этим и изложенным выше условия для проведения процесса формирования сужения ухудшаются.

Неравномерность зазора повышается за счет несимметричности расположения поверхности формирующего пальца 3 и центрирующей поверхности 6 стержня 2 на величину погрешности, вносимой при их станочном изготовлении. Поэтому с удалением поверхности формирующего пальца 3 от центрирующей поверхности 6 стержня 2 увеличивается длина консоли поверхности

формирующего пальца 3 относительно центрирующей поверхности 6 стержня 2, которая для поверхности формирующего пальца 3 является опорной поверхностью, и в связи с этим увеличивается величина погрешности на несимметричность их расположения. Последнее приводит к повышению неравномерности зазора между поверхностью фор- мирующего пальца 3 и внутренней поверхностью стеклянной детали 1.

Наружный размер центрирующей поверхности 6 стержня 2 принят из условия использования для формирования сужения наибольшего количества стеклянных деталей 1 по внутренним размерам и обеспечеимя наименьшей возможной величины зазора между центрирующей поверхностью 6 стержня 2 и внутренней поверхностью стеклянной детали 1. При перемещении стержня 2 центрирующая поверхность б, а

вместе с ней и поверхность формирующего пальца 3 имеют возможность смещения относительно внутренней поверхности стеклянной детали 1 на величину зазора, существующего между центрирующей поверхностью 6 и внутренней поверхностью стеклянной детали 1. Это приводит к несимметричности расположения поверхности формирующего пальца 3 и внутренней поверхности стеклянной детали 1 и созданию

неравномерного зазора между ними.

Величина несимметричности зависит от наружного размера центрирующей поверхности б стержня 2 при условии применения постоянных по внутренним размерам стеклянных деталей 1. С уменьшением наружного размера центрирующей поверхности 6 стержня 2 величина несимметричности увеличивается,с повышением размера наружной поверхности б - уменьшается.

Для повышения качества формирования сужения необходимо приближать наружный размер центрирующей поверхности 6 стержня 2 к внутреннему размеру стеклянной детали 1. В этом случае снижается нерав- номерность зазора между поверхностью формирующего пальца 3 и внутренней поверхностью стеклянной детали 1, создается в большей степени постоянный зазор между ними. Последнее позволяет улучшить условия для повышения качества формирования сужения 10 в стеклянной детали 1. Поэтому наружный размер центрирующей поверхности б стержня 2 отличается от наибольшего внутреннего диаметра стеклян- ной детали 1 на величину допуска, который устанавливается в зависимости от соотношения длины стеклянной заготовки 1 к диаметру поверхности формирующего пальца 3 и качества сформированного сужения 10.

Для осуществления предлагаемого способа применялись стеклянные детали с внутренним диаметром 6,5-7,5 мм, толщиною стенки 0,8-1 мм и длиною 290-294 мм. Диаметр поверхности формирующего паль- ца составлял 4,5-4,6 мм, диаметр центрирующей поверхности стержня 6,45 мм при ширине центрирующей поверхности 7-8 мм. Поверхность формирующего пальца и центрирующая поверхность размещались на стержне диаметром 5,4 мм. Длина сформированного сужения составляла 46-48 мм при перемещении источника энергии 30 мм и поверхности формирующего пальца стержня 26 мм.

Формула изобретения Способ формирования сужения в стеклянной детали, включающий центрирование заготовки в патроне, разогревание участка ее при вращении до пластичного Состояния, вытягивание разогретого участка перемещением внутри заготовки стержня с формирующим пальцем, отличающийся тем, что, с целью повышения качества, осуществляют дополнительное центрирование внутренней поверхности заготовки относительно формирующего пальца, при этом наружный размер участка поверхности стержня с формирующим пальцем меньше наибольшего внутреннего размера заготовки на величину, не более максимального допуска на внутренний размер детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО УНИТАРНОГО ПАТРОНА ДЭШО (ВАРИАНТЫ) | 2007 |

|

RU2408835C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНЦЕНТРАТОРА МЯГКОГО РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ | 2010 |

|

RU2431614C1 |

| СОСТАВНОЙ ТОРМОЗНОЙ ДИСК, А ТАКЖЕ СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2681069C2 |

| Устройство для калибровки труб | 1979 |

|

SU1058665A1 |

| ЗАЖИМНОЕ УСТРОЙСТВО | 2005 |

|

RU2342241C2 |

| ЦЕНТРИРУЮЩЕЕ ПРИСПОСОБЛЕНИЕ | 2006 |

|

RU2345868C2 |

| Способ припайки стеклянной трубки к стеклянной детали | 1985 |

|

SU1286545A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| ВОГНУТАЯ ТОРЦЕВАЯ КРЫШКА БАНКИ | 2017 |

|

RU2731858C2 |

| Устройство для припайки стеклянной трубки к стеклянной детали | 1985 |

|

SU1357368A1 |

Изобретение относится к промышленности строительства и стройматериалов, к стекольному приборостроению, и может быть использовано при изготовлении жидкостных термометров. Цель изобретения - повышение качества Стеклянную деталь ориентируют по наружной поверхности, вращают ее. разогревают участок ее поверхности до пластичного состояния подвижным источ ником энергии, вытягивают разогретый участок заготовки с помощью перемещаемого внутри заготовки стержня с формирующим пальцем, осуществляют дополнительно взаимное центрирование внутренней поверхности заготовки и поверхности формирующего пальца посредством участка поверхности стержня, расположенного на расстоянии 25-30 мм от поверхности формирующего пальца, причем наружный размер участка поверхности стержня должен быть меньше внутреннего размера стеклянной заготовки на величину, не большую максимального допуска на внутренний размер за оговки 4 ил Ё

Фиг.1

Фиг. 2

8

/

10

TL

t/t /fS/ss//

Фиг.4Фиг.З

12

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПС. | |||

Авторы

Даты

1991-06-15—Публикация

1988-12-09—Подача