Изобретение, относится к раздаче труб обработкой давлением. Известно устройство для калибровки труб, содержащее разъемную матрицу с замком, оправку и источник высокого давления. При этом оправка закреплена неподвижно на станине, а матрица устанорлена с возможностью возвратно-поступательного перемещения по направляющим станины, параллельным оправке, что обеспечивает калибровку трубы по частям 1. Недостатком известного устройства является низкая производительность, вызванная многократностью нагружения при калибровке по участкам. Кроме того, известное устройство характеризуется низким качеством (невысокая точность) получаемых издеЛИЙ, обусловленным следующими причинами. При статической калибровке жидкостью, сопровождаемой расщирением трубы от начала деформирования до момента соприкосновения со стенкой матрицы, заготовка подвергается свободной раздаче, характеризующейся неблагоприятной схемой напряженного состояния, при этом пластическое перемещение металла идет неравномерно вследствие наличия в материале трубы исходно ослабленных участков (дефекты, утоненная стенка). Это обстоятельство снижает качество получаемых в результате калибровки изделий. При щтамповке труб из упрочняемых в процессе деформирования материалов, (например, из нержавеющих сталей) последовательная калибровка по участкам приводит к предварительному упрочнению материала йа границе откалиброванного и неоткалибррванйого участков. Это увеличивает неравйомерйость напряжений, развиваемых на последующем участке при его калибровке. Тем самым изменяется пружинение материала йа грайицах участков. Данное обстоятельство также ухудшает качество изделий, поскольку получение точных деталей при калибровке статическим давлением жидкости возможно только при учете вели чины пружинения материала после снятия нагрузки. Последовательная калибровка эластично-жидкостным пуансоном по участкам яе может дать точности обвода оболочки по образующ,ей (исправить ее криволинейность), тем более, что калибрующая часть устройства - разъемная матрица, перемещается по направляющим, относительно неподвижной оправки. При этом в суммарную погрешйрсть вносится погрещйость непараллельности перемещения и различных уста-новок матрицы йа направляющих. Целью изобретения является повышение качества калибровки, увеличение производительности устройства. Поставленная цель достигается тем, что в устройстве источник высокого давления выполнен в виде гидроударного блока, ось которого перпендикулярна оси матрицы, и установлен ЕЗ месте сонряжения матрицы и блока про.межуточного поршня. При этом верхняя полуматрица снабжена инерционными массами. Оправка устройства снабжена центрирующей цангой и выполнена в виде наборной щтанги из мерных и уплотнительного звеньев, смонтированных с возможностью их взаимной перестановки. Кроме того, оправка снабжена клиновым замком. Звенья оправки выполнены в виде резьбовых ступенчатых втулок. Создание технологических возможностей для калибровки трубы за одну операцию всей-длине обеспечивается применением гидррударного блока, являющегося высокоэнергетическим источником. Гарантированный зазор между заготовкой и внутренним диаметром матрицы позволяет перед непосредственной калибровкой по поверхности матрицы вовлечь материал в полном объеме в высокоскоростное пластическое деформирование, которое происходит в условиях больших давлений на заготовку со стороны ударных волн, что создает благоприятное напряженное состояние в очаге деформации. Это не только улучшает условия скольжения в металле и повышает пластичность больЩинства металлов (в том числе нержавеющих сталей, титановых сплавов и других труднодеформируемых материалов), но и выравнивает напряжения по сечению заготовки. Тем самым уменьщается неблагоприятное влияние дефектов материала, местных утонений, практически ликвидируются условия для пружинения металла. Встречаясь на большой скорости со стеной матрицы, материал заготовки испытывает очень высокие ускорения торможения, создающие значительные по величине инерционные добавки к напряжениям, развиваемым в металле лод действием внешних сил давления. Это обстоятельство создает на конечной стадии процесса для пластического течения металла как в макрр-, так и в микрообъемах. В результате такой калибррвки наружная поверхность трубы становится точной копией внутренних обводов матрицы. Излишние инерционные нагрузки, передаваемые разогнанным металлом трубы матрице, воспринимаются не только зажимным устррйствюм и инерционными массами элементов конструкции (полуматриц, клиньев, пластин и др.), но и специально предусмотренными дополнительными присоединенными массами. Создание зажимного устррйства, способного воспринимать всю нагрузку, привело бы к очень гррмоздкой конструкции. В предлагаемом устррйстве большая часть импульсной Нагрузки, не потерянной в пррцессе преодоления сопрртивления деформиррванию заготовки, благодаря кратковременности ее действия (длительность импульса давления, сРздаваемого в жидкости, составляет 0,5-1,0 мс), будет «погашена дополнительными присоединенными инерционными массами, так что на долю зажимного устройства приходится только часть этого усилия.

Кроме того, конструкция оправки,, состоящая из ряда скрепленных друг с другом мерных и уплотнительного звеньев, дает возможность быстро переналаживать устройство для калибррвки одной и той же матрице труб разной длины путем взаимной перестановки этих звеньев.

Оправка, введенная внутрь трубы на всю ее длину, одновременно способствует уменьшению энергии, необходимой для калибррвки. При этом жидкость, посредством которрй осуществляется калибррвка, заполняет лищь пррстранство между поверхностью оправки и внутренней поверхностью трубы. Минимальный зазор между трубой и оправкой, обеспечивающийхоррщую передачу нагрузки, составляет 5-6 мм. Уменьшение объема пррмежуточной жидкой среды с помощью оправки делает возможным воспрризведение в жидкости одних и т.ех же величин давлений при уменьщении затрагиваемой энергии в 5-10 раз.

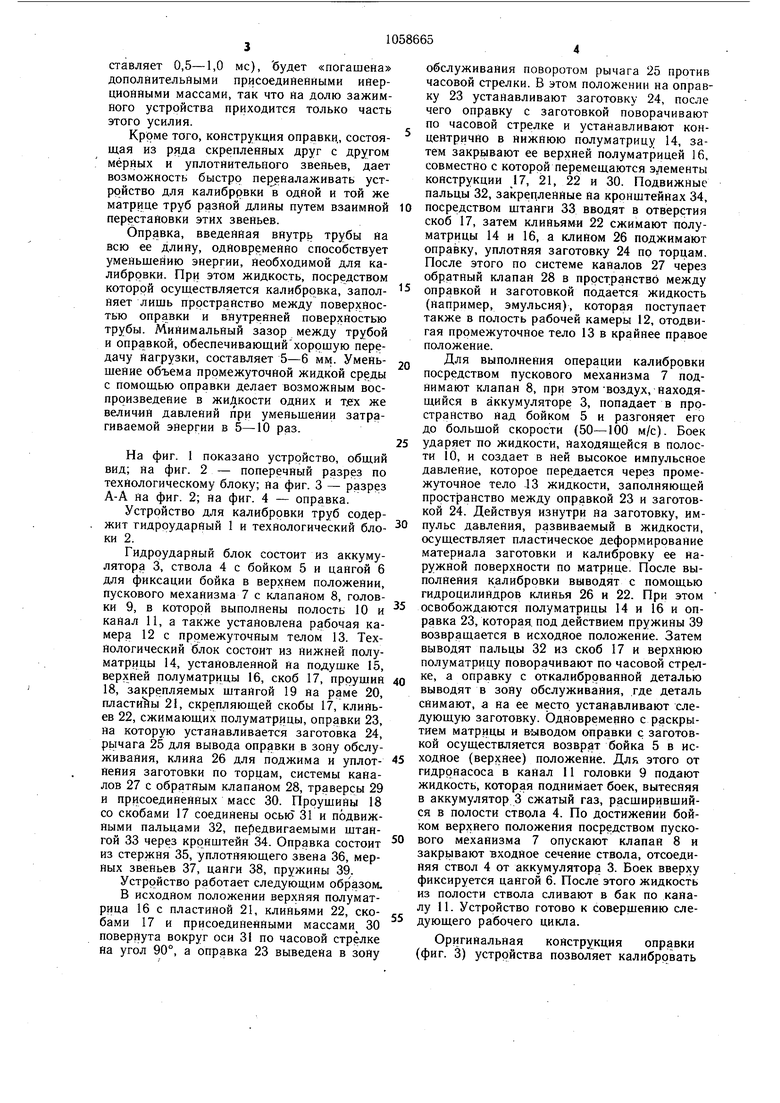

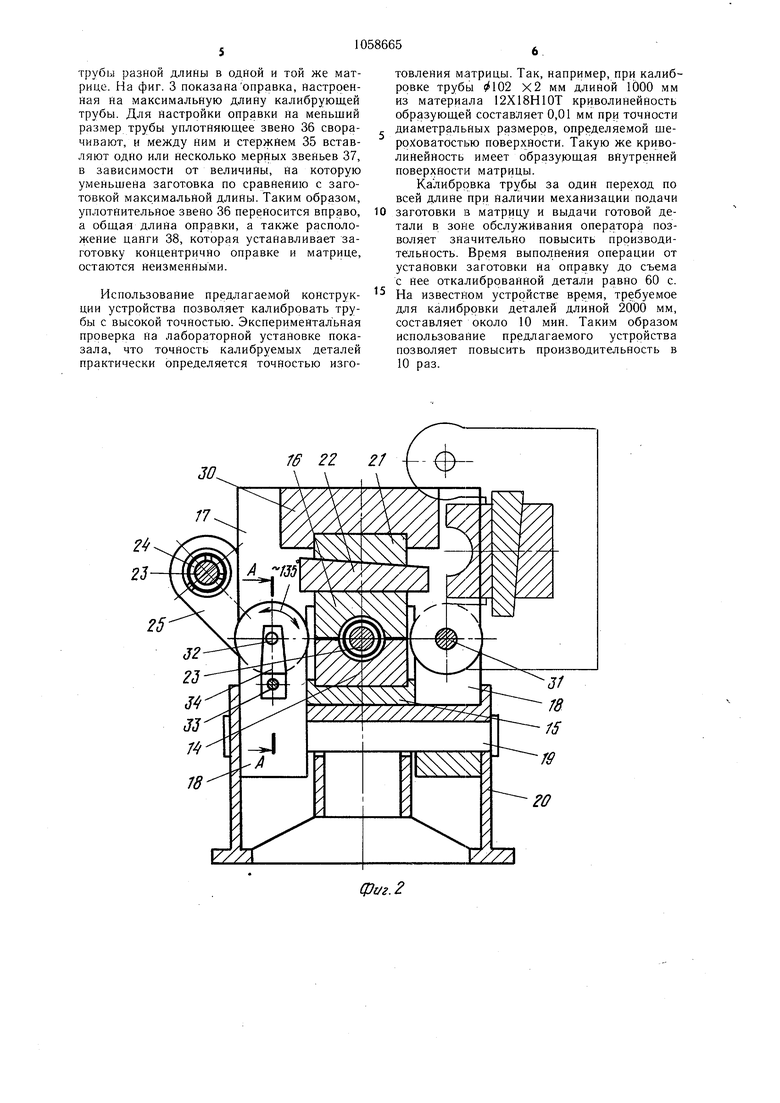

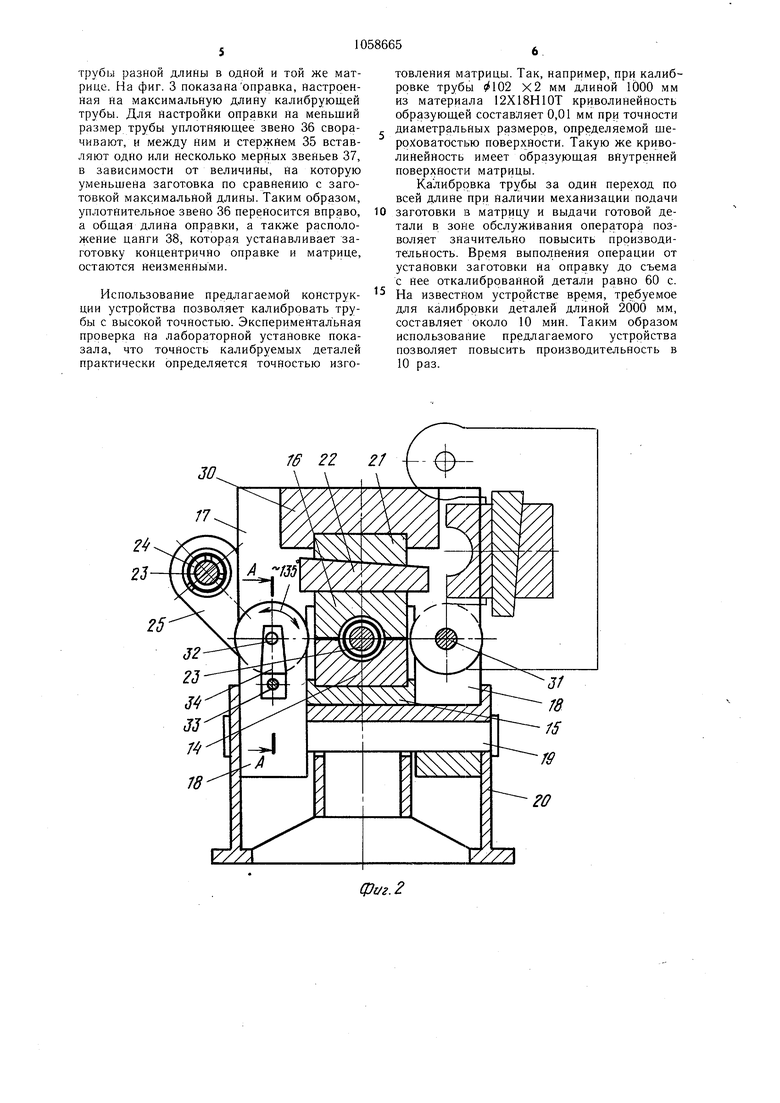

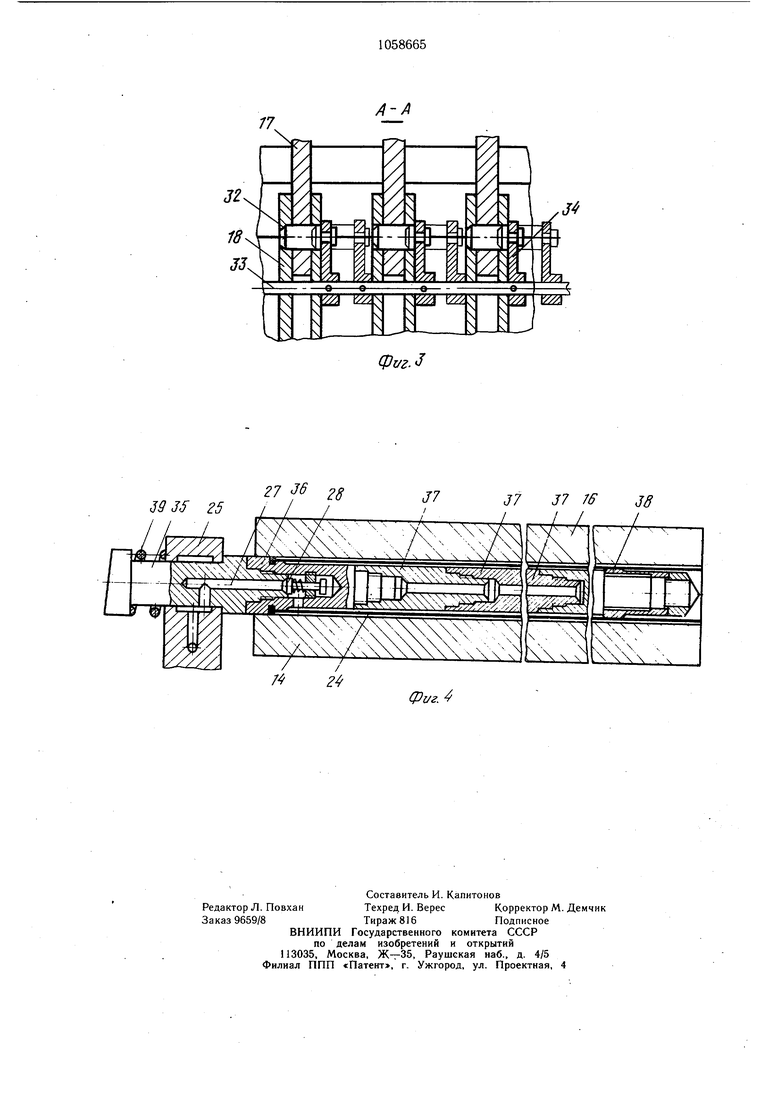

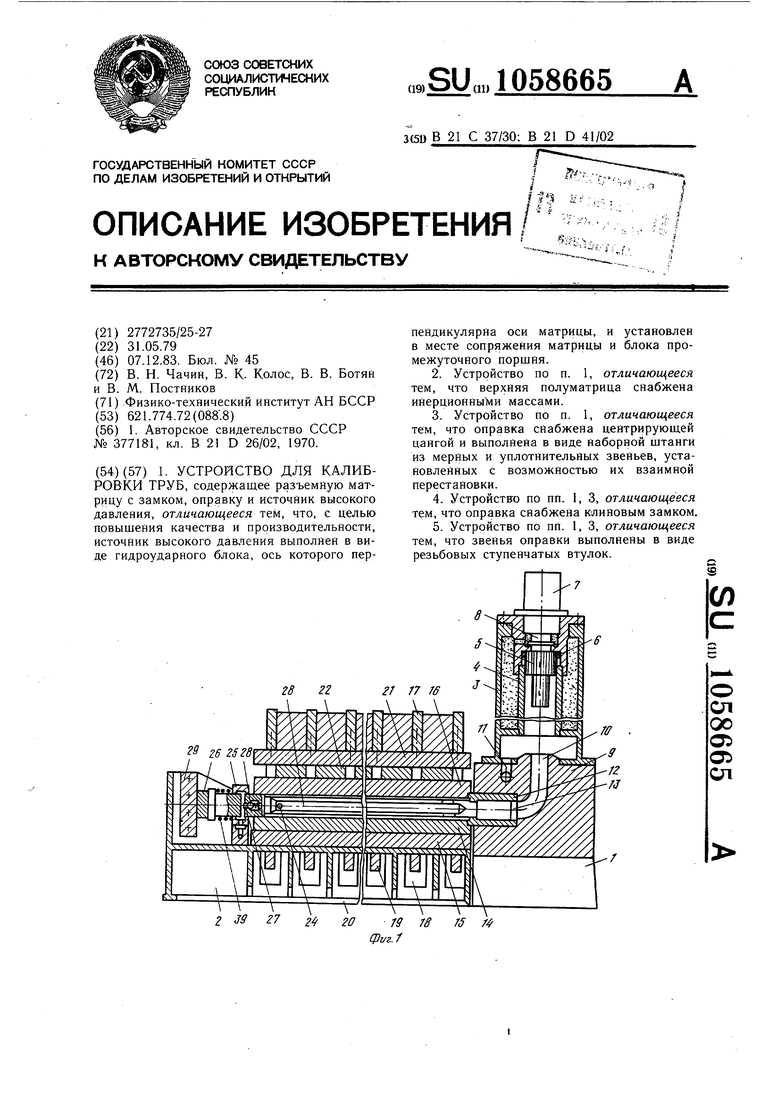

На фиг. 1 показано устррйство, общий вид; на фиг. 2 - поперечный разрез по технологическому блоку; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - оправка.

Устройство для калибррвки труб содержит тидррударный 1 и технологический блоки 2.

Гидроударный блок состоит из аккумулятора 3, ствола 4 с бойком 5 и цангой 6 для фиксации бойка в верхнем положении, пускового механизма 7 с клапаном 8, головки 9, в которрй выполнены полость 10 и канал 11, а также установлена рабочая камера 12 с пррмежуточным телом 13. Технологический блок состоит из нижней полуматрицы 14, установленной на подушке 15, верхней полу матрицы 16, скоб 17, пррушин 18, закрепляемых штангой 19 на раме 20, пластийы 21, скрепляющей скобы 17, клиньев 22, сжимающих полуматрицы, оправки 23, на которую устанавливается заготовка 24, рьтчага 25 для вывода оправки в зону обслуживания, клина 26 для поджима и уплотнения заготовки по торцам, систетиы каналов 27 с обратным клапаном 28, траверсы 29 и присоединенных масс 30. Проушины 18 со скобами 17 соединены осью 31 и подвижными пальцами 32, передвигаемыми штангой 33 через кррнштейн 34. Оправка состоит из стержня 35, уплотняющего звена 36, мерных звеньев 37, цанги 38, пружины 39.

УстррйстБО работает следующим образом.

В исходном положении верхняя полуматрица 16 с пластиной 21, клиньями 22, скобами 17 и присоединенными массами 30 повернута вокруг оси 31 по часовой стрелке на угол 90°, а оправка 23 выведена в зону

обслуживания поворотом рычага 25 против часовой стрелки. В этом положении на оправку 23 устанавливают заготовку 24, после чего оправку с заготовкой поворачивают по часовой стрелке и устанавливают концентрично в нижнюю полуматрицу 14, затем закрывают ее верхней полуматрицей 16, совместно с которрй перемещаются элементы конструкции 17, 21, 22 и 30. Подвижные пальцы 32, закрепленные на кррнщтейнах 34, посредством щтанги 33 вводят в отверстия скоб 17, затем клиньями 22 сжимают полуматрицы 14 и 16, а клийом 26 поджимают оправку, уплотняя заготовку 24 по торцам. После этого по системе каналов 27 через обратный клапан 28 в пррстранство между оправкой и заготовкой подается жидкость (например, эмульсия), которая поступает также в полость рабочей камеры 12, отодвигая пррмежуточное тело 13 в крайнее правое положение.

Для выполнения операции калибррвки посредством пускового механизма 7 поднимают клапан 8, при этом воздух, находящийся в аккумуляторе 3, попадает в пррстранство над бойком 5 и разгоняет его до больщой скорости (50-100 м/с). Боек ударяет по жидкости, находящейся в полости 10, и создает в ней высокое импульсное давление, которое передается через промежуточное тело 13 жидкости, заполняющей пространство между оправкой 23 и заготовкой 24. Действуя изнутри на заготовку, импульс давления, развиваемый в жидкости, осуществляет пластическое деформирование материала заготовки и калибровку ее наружной поверхности по матрице. После выполнения калибровки выводят с помощью гидроцилиндров клинья 26 и 22. При этом освобождаются полуматрицы 14 и 16 и оправка 23, которая, под действием пружины 39 возвращается в исходное положение. Затем выводят пальцы 32 из скоб 17 и верхнюю полуматрицу поворачивают по часовой стрелке, а оправку с откалибррванной деталью выводят в зону обслуживания, где деталь снимают, а на ее место устанавливают следующую заготовку. Одновременно с раскрьь тием матрицы и выводом оправки с заготовкой осуществляется возврат бойка 5 в исходное (верхнее) положение. Для этого от гидррнасоса в канал 11 головки 9 подают жидкость, которая поднимает боек, вытесняя в аккумулятор 3 сжатый газ, расширившийся в полости ствола 4. По достижении бойком верхнего положения посредством пускового механизма 7 опускают клапан 8 и закрьшают входное сечение ствола, отсоединяя ствол 4 от аккумулятора 3. Боек вверху фиксируется цангой 6. После этого жидкость из полости ствола сливают в бак по каналу 11. Устройство готово к соверщению следующего рабочего цикла.

Оригинальная конструкция оправки (фиг. 3) устррйства позволяет калибррвать

трубы разной длины в одной и той же матрице. На фиг. 3 показанаоправка, настроенная на максимальную длину калибрующей трубы. Для настройки оправки на меньший размер трубы уплотняющее звено 36 сворачивают, и между ним и стержнем 35 вставляют одно или несколько мерных звеньев 37, в зависимости от величины, на которую уменьшена заготовка по сравнению с заготовкой максимальной длины. Таким образом, уплотнительное звено 36 переносится вправо, а общая длина оправки, а также расположение цанги 38, которая устанавливает заготовку концентрично оправке и матрице, остаются неизменными.

Использование предлагаемой конструкции устройства позволяет калибровать трубы с высокой точностью. Экспериментальная проверка на лабораторной установке показала, что точность калибруемых деталей практически определяется точностью изготовления матрицы. Так, например, при калибровке трубы 102 Х2 мм длиной 1000 мм из материала 12Х18Н10Т криволинейность образующей составляет 0,01 мм при точности диаметральных размеров, определяемой шероховатостью поверхности. Такую же криволинейность имеет образующая внутренней поверхности матрицы.

Калибровка трубы за один переход по всей длине при наличии механизации подачи

заготовки в матрицу и выдачи готовой детали в зоне обслуживания оператора позволяет значительно повысить производительность. Время выполнения операции от установки заготовки на оправку до съема с нее откалиброванной детали равно 60 с.

На известном устройстве время, требуемое для калибровки деталей длиной 2000 мм, составляет около 10 мин. Таким образом использование предлагаемого устройства позволяет повысить производительность в 10 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изготовления деталей типа скобы | 1981 |

|

SU1076168A1 |

| Штамп для гибки скоб из штучных заготовок | 1990 |

|

SU1807904A3 |

| Устройство для ударной листовой штамповки | 1981 |

|

SU1049143A2 |

| Штамп для изготовления труб | 1989 |

|

SU1660790A1 |

| Штамп для изготовления цепочки | 1982 |

|

SU1094648A2 |

| Штамп для выдавливания глубоких объемных профилей | 1974 |

|

SU548354A1 |

| СПОСОБ ГИБКИ ТРУБ | 2001 |

|

RU2210452C2 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 1981 |

|

SU1053365A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Устройство для изготовления гофрированных труб | 1986 |

|

SU1406886A1 |

1. УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ, содержащее разъемную матрицу с замком, оправку и источник высокого давления, отличающееся тем, что, с целью повышения качества и производительности, источник высокого давления выполнен в виде гидроударного блока, ось которого перге 2 Jff 27 24 пендикулярна оси матрицы, и установлен в месте сопряжения матрицы и блока промежуточного поршня. 2.Устройство по п. 1, отличающееся тем, что верхняя полуматрица снабжена инерционными массами. 3.Устройство по п. 1, отличающееся тем, что оправка снабжена центрируюш.ей цангой и выполнена в виде наборной штанги из мерных и уплотнительных звеньев, установленных с возможностью их взаимной перестановки. 4.Устройство по пп. 1, 3, отличающееся тем, что оправка снабжена к-линовым замком. 5.Устройство по пп. 1, 3, отличающееся тем, что звенья оправки выполнены в виде резьбовых ступенчатых втулок. i (Л с: сд 00 С5 05 сд Т 73 78 75 74 фиг. 7

27 J6 Л JJ 25 I I

фиг.З

фиг. 28 /

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU377181A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-12-07—Публикация

1979-05-31—Подача