Изобретение относится к тепловой обработке известняка в кипящем слое и может бить использовано в металлургической и химической отраслях промышленности, а в промышленности строительных материалов.

Цель изобретения - снижение расхода топлива за счет стабилизации технологического процесса.

Подача избытка воздуха после охлаждения извести в придонную часть канала, подключенного к надслоевому пространству печи под ее куполом, осуществляется таким образом, чтобы частицы пыли в придонной части канала не находились в неподвижном состоянии. Их необходимо либо привести в псевдоожиженное состояние, либо обеспечить скорости воздуха, необходимые для их витания. При этом вся пыль подхватывается

основным потоком дымовых газов из печи и выносится в систему газоочистки Разделение воздушного потока на струи может быть произведено путем установки в придонном пространстве газоотводящего канала газораспределительной решетки, либо другого аэрирующего устройства, параметры которого могут быть определены из следующих соображений

Пыль, выносимая в газоотводящий канал изизвестковообжиговой печи кипящего слоя, является смесью частиц известняка и извести размером d 0,0002 - 0,001 м плотностью соответственно/91 2600 м, pi 1600 кг/м3 Параметры дымовых газов при температурах 720 .. 820 К следующие. 0,457 кг/м3, vr 76,3 10 6 м2/с (4). Воспользуемся критериальными зависимостями (5) для определения скоростей леевО СП

сл ю со

доожижения W0 и витания WB в приведенных условиях

RArRAr

° 1400+5,22 VAr18 + 0,6

а также определением чисел Рейнольдса и Архимеда, согласно которому .,з

и Аг

R, W-.

Р1.2 А

VrVr/Эг

Тогда для скоростей витания WB и псевдоожижения Wo возможные варианты следующие.

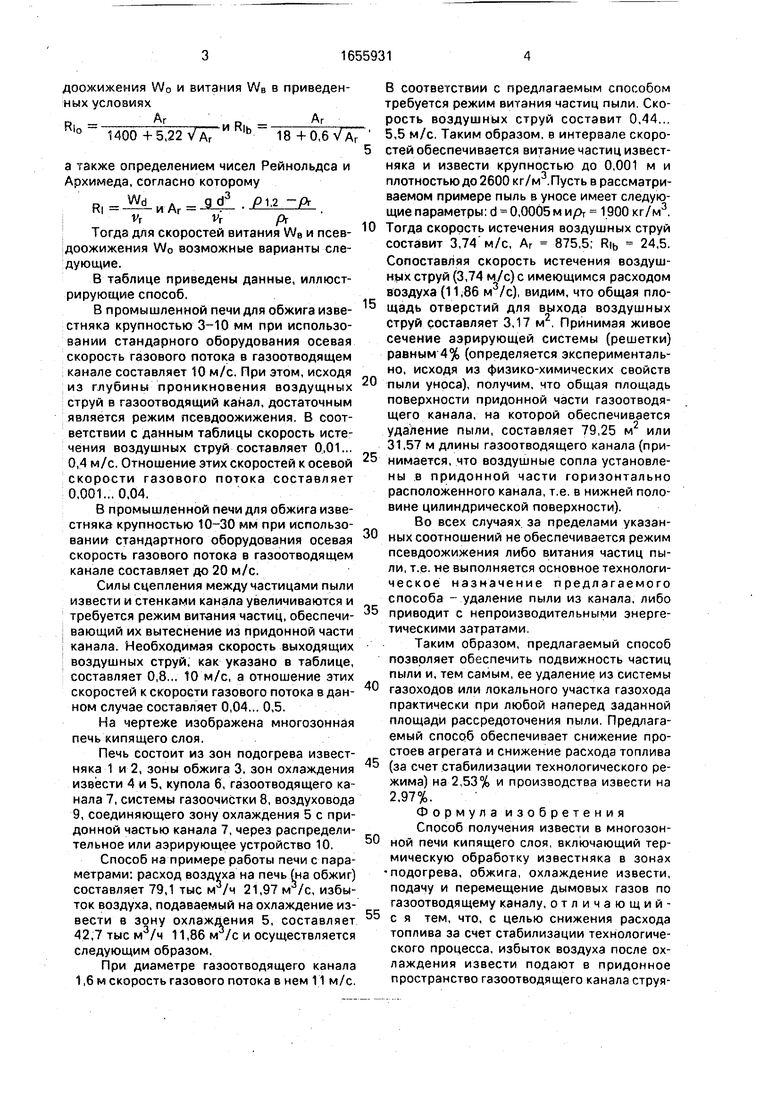

В таблице приведены данные, иллюстрирующие способ.

В промышленной печи для обжига известняка крупностью 3-10 мм при использовании стандарного оборудования осевая скорость газового потока в газоотводящем канале составляет 10 м/с. При этом, исходя из глубины проникновения воэдущных струй в газоотводящий канал, достаточным является режим псевдоожижения, В соответствии с данным таблицы скорость истечения воздушных струй составляет 0,01... 0,4 м/с. Отношение этих скоростей к осевой скорости газового потока составляет 0,001... 0.04.

В промышленной печи для обжига известняка крупностью 10-30 мм при использовании стандартного оборудования осевая скорость газового потока в газоотводящем канале составляет до 20 м/с.

Силы сцепления между частицами пыли извести и стенками канала увеличиваются и требуется режим витания частиц, обеспечивающий их вытеснение из придонной части канала. Необходимая скорость выходящих воздушных струй, как указано в таблице, составляет 0,8... 10 м/с, а отношение этих скоростей к скорости газового потока в данном случае составляет 0,04... 0,5.

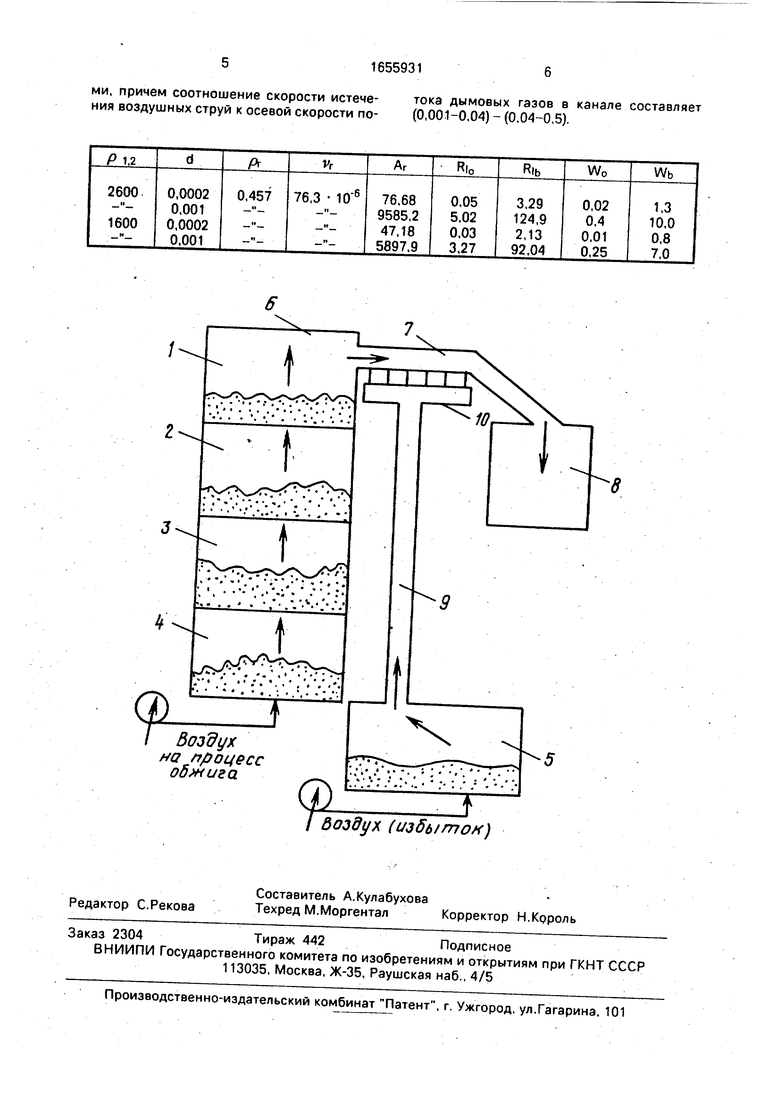

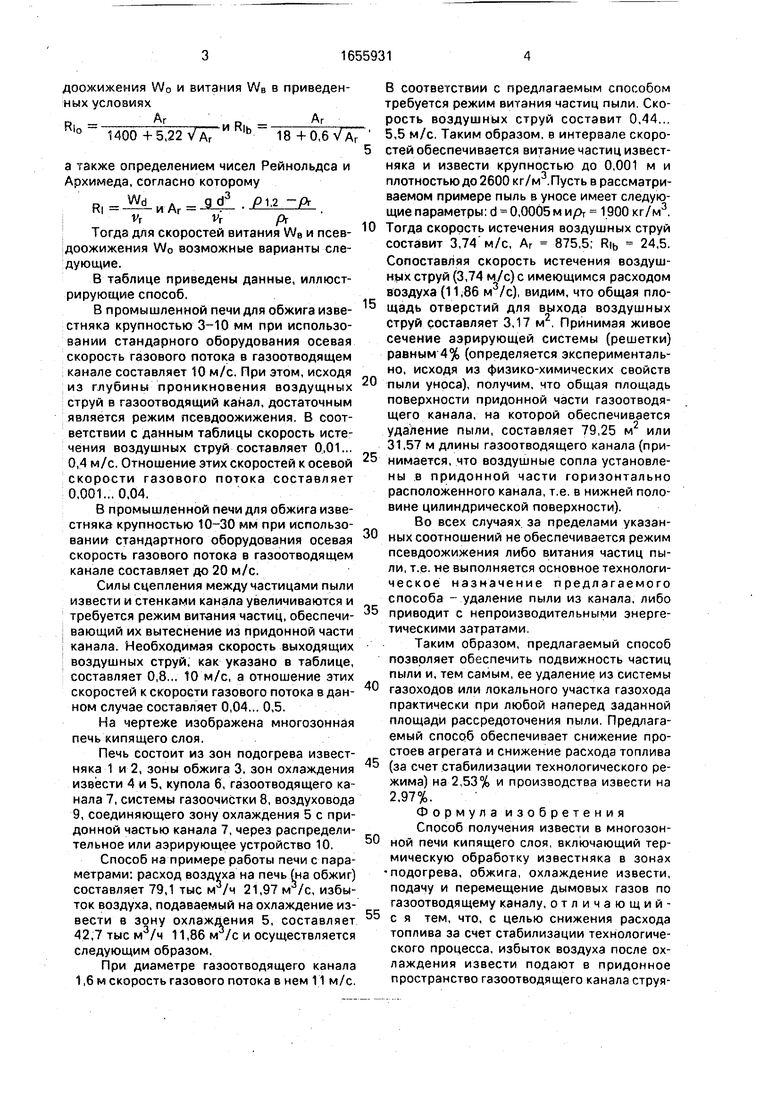

На чертеже изображена многозонная печь кипящего слоя.

Печь состоит из зон подогрева известняка 1 и 2, зоны обжига 3, зон охлаждения извести 4 м 5, купола б, газоотводящего канала 7, системы газоочистки 8, воздуховода 9, соединяющего зону охлаждения 5 с придонной частью канала 7, через распределительное или аэрирующее устройство 10.

Способ на примере работы печи с параметрами: расход воздуха на печь (на обжиг) составляет 79,1 тыс м /ч 21,97 м/с, избыток воздуха, подаваемый на охлаждение извести в зону охлаждения 5, составляет 42,7тысм3/ч 11,86м /с и осуществляется следующим образом.

При диаметре газоотводящего канала 1,6м скорость газового потока в нем 11 м/с.

В соответствии с предлагаемым способом требуется режим витания частиц пыли. Скорость воздушных струй составит 0,44...

5,5 м/с, Таким образом, в интервале скоростей обеспечивается витание частиц известняка и извести крупностью до 0,001 м и плотностью до 2600 кг/м3.Пусть в рассматриваемом примере пыль в уносе имеет следующие параметры: d 0,0005 м ид 1900 кг/м3.

Тогда скорость истечения воздушных струй составит 3,74 м/с, Аг 875,5; Rib 24.5. Сопоставляя скорость истечения воздушных струй (3,74 м/с) с имеющимся расходом воздуха (11,86 м/с), видим, что общая площадь отверстий для выхода воздушных струй составляет 3,17 м2. Принимая живое сечение аэрирующей системы (решетки) равным 4% (определяется экспериментально, исходя из физико-химических свойств

пыли уноса), получим, что общая площадь поверхности придонной части газоотводящего канала, на которой обеспечивается удаление пыли, составляет 79,25 м2 или 31,57 м длины газоотводящего канала (принимается, что воздушные сопла установлены в придонной части горизонтально расположенного канала, т.е. в нижней половине цилиндрической поверхности).

Во всех случаях за пределами указанных соотношений не обеспечивается режим псевдоожижения либо витания частиц пыли, т.е. не выполняется основное технологи- ческое назначение предлагаемого способа - удаление пыли из канала, либо

приводит с непроизводительными энергетическими затратами.

Таким образом, предлагаемый способ позволяет обеспечить подвижность частиц пыли и, тем самым, ее удаление из системы

газоходов или локального участка газохода

практически при любой наперед заданной площади рассредоточения пыли. Предлагаемый способ обеспечивает снижение простоев агрегата и снижение расхода топлива (за счет стабилизации технологического режима) на 2,53% и производства извести на 2.97%.

Формула изобретения Способ получения извести в многозон

ной печи кипящего слоя, включающий термическую обработку известняка в зонах подогрева, обжига, охлаждение извести, подачу и перемещение дымовых газов по газоотводящему каналу, отличающий- 55 с я тем, что, с целью снижения расхода топлива за счет стабилизации технологического процесса, избыток воздуха после охлаждения извести подают в придонное пространство газоотводящего канала струями, причем соотношение скорости истечения воздушных струй к осевой скорости потока дымовых газов в канале составляет (0,001-0,04)-(0.04-0,5).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тонкодисперсной извести | 1987 |

|

SU1493631A1 |

| Многозонная печь кипящего слоя для обжига полидисперсного материала | 1981 |

|

SU1037038A1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ ПОДИНА ЗОНЫ ОБЖИГА МНОГОЗОННОЙ ПЕЧИ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЖИГА ИЗВЕСТНЯКА | 2003 |

|

RU2252382C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЗИРОВАННОЙ КАЛЬЦИЕВОЙ ИЗВЕСТИ | 2004 |

|

RU2261282C1 |

| Многозонная печь кипящего слоя для обжига полидисперсного материала | 1990 |

|

SU1762095A1 |

| Многозонная печь кипящего слоя для обжига сыпучего материала | 1983 |

|

SU1121571A1 |

| СПОСОБ ОБЖИГА ПОЛИДИСПЕРСНОГО КАРБОНАТНОГО МАГНЕЗИАЛЬНОГО СЫРЬЯ | 2004 |

|

RU2266875C2 |

| РЕШЕТКА-ГАЗОРАСПРЕДЕЛИТЕЛЬ ПЕЧИ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЖИГА ИЗВЕСТНЯКА | 2005 |

|

RU2310146C2 |

| ЧЕТЫРЕХЗОННАЯ ИЗВЕСТКОВО-ОБЖИГОВАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ | 2001 |

|

RU2189552C1 |

| Многозонная печь с кипящим слоем для термообработки полидисперсного материала | 1981 |

|

SU976274A1 |

Изобретение относится к тепловой обработке известняка в кипящем слое и может быть использовано в металлургической и химической отраслях промышленности, а также в промышленности строительных материалов Цель изобретения - снижение расхода топлива за счет стабилизации технологического процесса. Способ получения извести в многозонной печи кипящего слоя включает термическую обработку известняка в зонах подогрева, обжига, охлаждение извести, подачу и перемещение дымовых газов по газоотводящему каналу Избыток воздуха после охлаждения извести подают в придонное пространство газоот- водящего канала струями, причем соотношение скорости истечения дымовых газов и осевой скорости потока дымовых газов в канале составляет (0,001-0,04) - (0,04-0,5) Расход топлива снизился на 2 53% 1 ил , 1 табл

Воздух на процесс обжига

jf

боэдух (иэбыггюк)

| Способ обработки полидисперсного материала в кипящем слое | 1978 |

|

SU1047857A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-06-15—Публикация

1989-06-19—Подача