1

Далное изобретение относится к способу выделения бензола из его смесей .с неароматич бским и углеводо.р ода м и.

Известен способ выделения бензола из его смесей ic неароматическими углеводородами, заключающийся в том, что исходную смесь подвергают экстрактивной лерегонке в присутствии Н-метилпирролидона.

Однако при осуществлении этого процесса не удается лолучить бензол с остаточным содержанием примесей менее 0,001 вес. %.

Кроме того, специальные исследования ло этому вопросу позволяют сделать следующий вывод: при получении бензола высокой степени чистоты сказалось целесообразным вместо флбгмовото числа определять коэффициент парообразования и коэффициент отношения растворителей.

Под коэффициентом парообразования V следует лонимать количество тепла, подводимое в -нижнюю часть колоины экстрактивной перегонки, необходимое для выларивания чистого бензола V-раз.

Под отношением растворителя L здесь следует понимать: L-кратное весовое количество растворителя, отнесенное к полученному чистому бензолу. Было найдено, что в случае

получения чистого бензола одним повышением коэффициента парообразования не достигают улучшения чистоты бензола, если одновременно не ловыщают также отношение растворителя.

Таким образом, целью данного изобретения является повыщение чистоты получаемого проду кта, а также интенсификация всего процесса экстрактивной перегонк-и в целом. По предлагаемому способу эта цель достигается за счет того, что между коэффициентом парообразования V и отношением растворител-я поддерживается зависимость, оиисаниая следующей формулой:

,6L+C,

где С имеет значение (-0,5) (-j-1,5);

L имеет значение 1 - 10;

а в рафинатной фазе - головном продукте экстрактивной нерегонки содержание бензхзла лоддерживают ра1вным 10-30 вес. %.

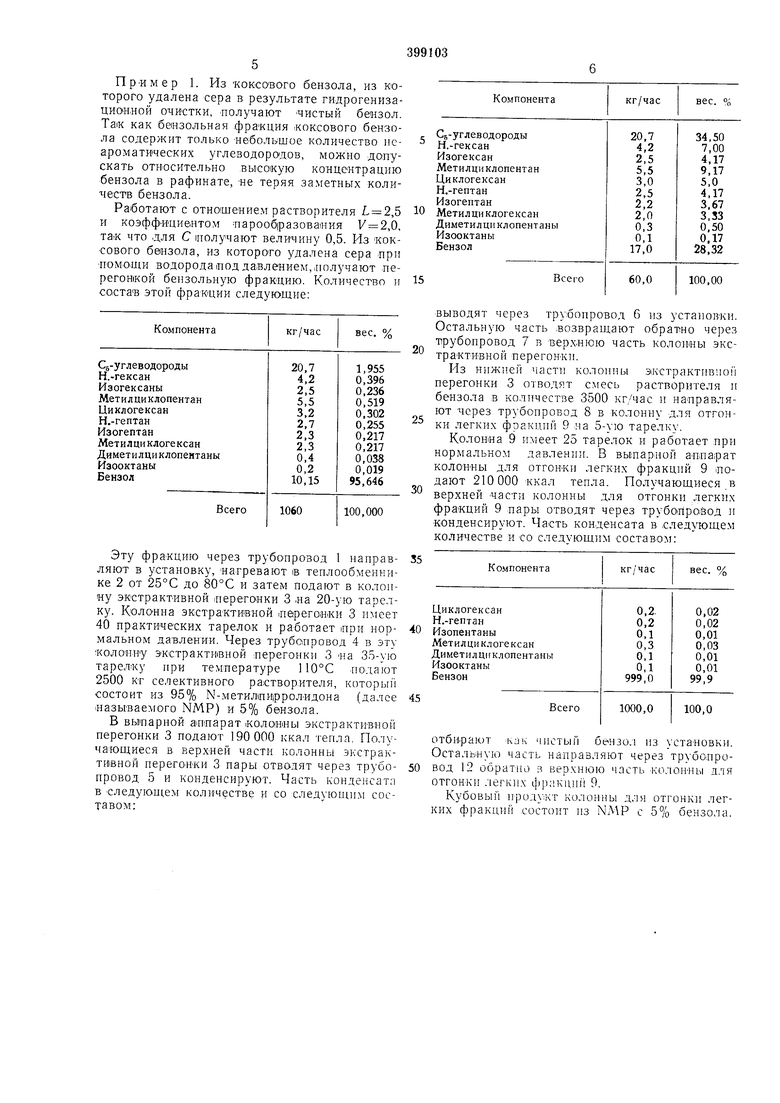

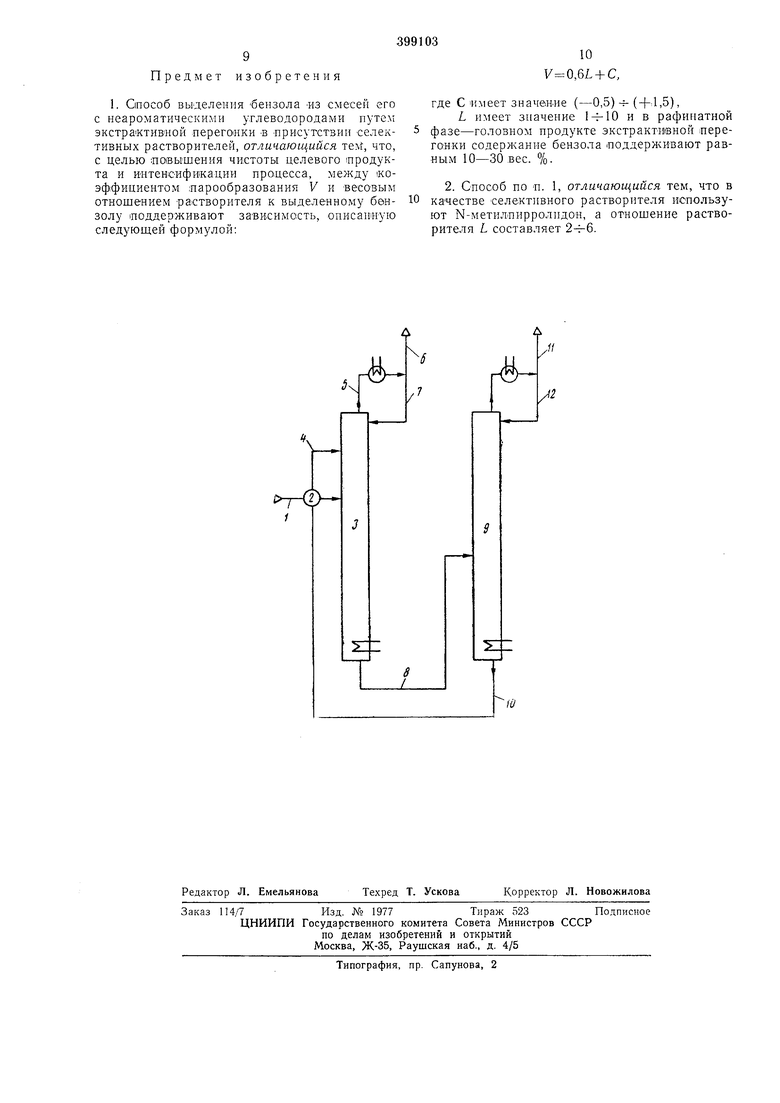

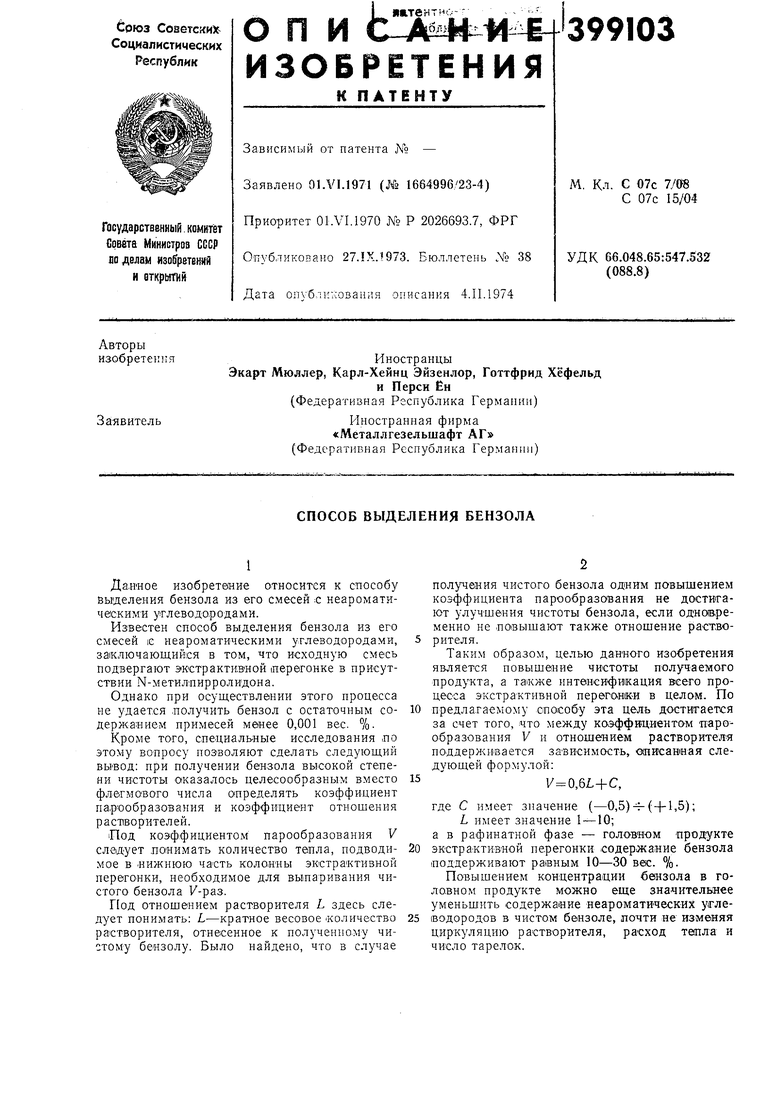

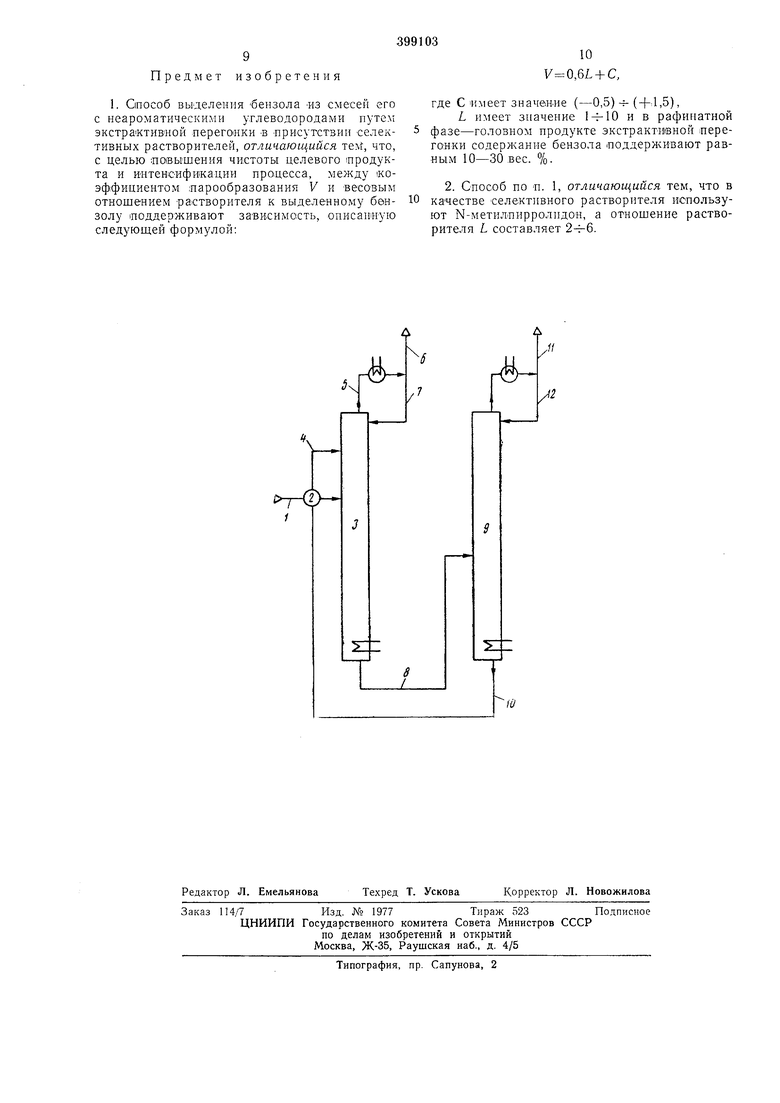

Повышением концентрации бензола в головном продукте можно еще значительнее уменьшить содержание неароматических углеводородов в чистом бензоле, лочти не изменяя циркуляцию растворителя, расход тепла и число тарелок. Однако это .возможно только до содержания 30% бензола в головном продукте. Дальнейшее ловышение содержания бензола не приводит к заметному уменьшению содержания неарюматических углеводородов в чистом бензоле. Для переработки бензольной фракции ,с содержанием от 0,1 до 1 вес. % неароматических углеводород01В и с иределами кипения от 95 до 105°С, 0;статочное количество бензола IB головном .продукте составляет 10 ве.с. %. Далее было найдено, что содержание бензола в циркулирующем растворителе оказывает влияние на чистоту бензола. Если содержание неароматиче1оких углеводородов в чистом бензоле составляет 0,1 вес. %, то повышение содержания бензола в циркулирующем растворителе от 1% до 5% компенсируется за счет увеличения содержания бензола в головном продукте экстрактивной перегонки, например от 13% до 17%. О;статочное содержание от 1 до 5 вес. % бензола в растворителе после отгонки чистого бензола позволяет предотвратить термическое разложение растворителя, так что в свою очередь позволяет отказаться от перегонки при пониженном давлении. Если необходимо получить бензол с содержанием неаро,матических углеводородов 0,003 вес. %, то количество бензола в циркулирующем растворителе ни в коем случае не должно превышать 1%. Далее при заданном коэффициенте концентрации неароматических углеводородов в бензольной фракции как исходном продукте н в чистом бензоле как экстракта на каждую десятую степень требуемого коэффициента концентрации необходимы 10-13 практических тарелок в отгонной колонне. Следовательно, если бензольная фракция исходного продукта содержит 10% неароматических углеводородов и требуется содержание 0,01 вес. % нсароматических углеводородов в чистом бензоле, то коэффициент концентрации составляет 10 и в зависимости от конструкции тарелок и размера колонн, обычно в отгонной колонне используют 30-39 практических тарелок. Число тарелок укрепляющей колонны, напротив, не зависит от рабочих условий и от требований, предъявляемых к чистоте продукта, и составляет 10-15 практических тарелок. Наконец, чистота нолученного экстрактивной перегонкой бензола зависит не только от описанных до сих пор влияющих параметров- циркуляции растворителя, подвода тепла, содержания бензола в верхней части колонны экстрактивной перегонки, содержания бензола в растворителе и числа тарелок в колонне, но и от уровня кипения неароматических углеводородов, которые содержатся в исходном : продукте для экстрактивной перегонки.. На :уровень кипения неароматических углеводородов может оказывать влияние предварительная перегонка, при которой получается бензольная фракция. Оказалось, что на чистоту бензола существенное влияние оказывает содержание в примененной бензольной фракции наиболее высококипящих неароматических соединений - метилдиклогексана и изооктанов. Если требуемое содержание в чистом бензоле неароматических углеводородов составляет менее 500 пим, то ,в большинстве случаев как лримеси появляются только эти компоненты. Было найдено, что при средних промыщленных затратах на экстрактивную перегонку, что касается капитальных затрат, рабочих сред и потери бензола, содержание метилциклогексана и изооктанов можно снизить до 0,1 от их содержания в исходном продукте. Можно также снижать содержание этих соединений до 0,01 от их содержания в исходном продукте. Но в этом случае требуемые затраты достигают предела экономичности. Отсюда следует, что для изготовления чистого бензола, при котором получается бензольная фракция для введения в колонну экстрактивной перегонки, предварительную перегонку целесообразно проводить таким образом, чтобы содержание метилциклогексана и изооктана в ней было ниже 1%, а при более высоких требованиях к чистоте получаемого продукта - ниже 0,Г%. На чертеже показана в качестве примера технологическая схема установки для осуществления способа согласно данному изобретению. Бензольную фракцию подают через трубопровод 1 после теплообмена с горячим, рекуперированным при подготовке экстракта растворителем в теплообменнике 2 в колонну экстрактивной перегонки 3 на средней высоте. На несколько тарелок под верхней частью колонны экстрактивной перегонки подают из трубопровода 4 рекупирированный растворитель. Головным продуктом колонны экстрактивной перегонки является состоящий в основном из неароматических углеводородов .рафинат. Его отбирают через трубопровод 5 и конденсируют. Часть конденсата выводят из установки через трубопровод 6, остальную часть подают обратно через трубопровод 7 как флегму на верхнюю часть колонны. Из нижней части колонны экстрактивной перегонки 3 отбирают экстракт - смесь растворителя и бензола, и подают через трубопровод 8 в колонну для отгонки легких фракций 9 в среду ее. В качестве остатка перегонки здесь остается рекуперированный растворитель, который через трубопровод 10, теплообменник 2 и трубопровод 4 возвращают обратно в колонну экстрактивной перегонки. В качестве головного продукта колонны для отгонки легких фракций 9 получают не содержащие растворителя пары бензола. Их конденсируют. Одну часть отводят через трубопровод 11 как полученный чистый бензол, в то время как другая часть через трубопровод 12 возвращается как флегма обратно в колонну для отгонки легких фракций 10,

Пр-имер 1. Из КОКСОВОГО бензола, из которого удалена сера в результате гидрогенизациоиной очистки, получают чистый бензол. TaiK как бензольная фракция коксового бензола содержит только небольшое количество нсароматических углеводорадов, можно допускать относительно высокую концентрацию бензола в рафинате, яе теряя заметных количеств бензола.

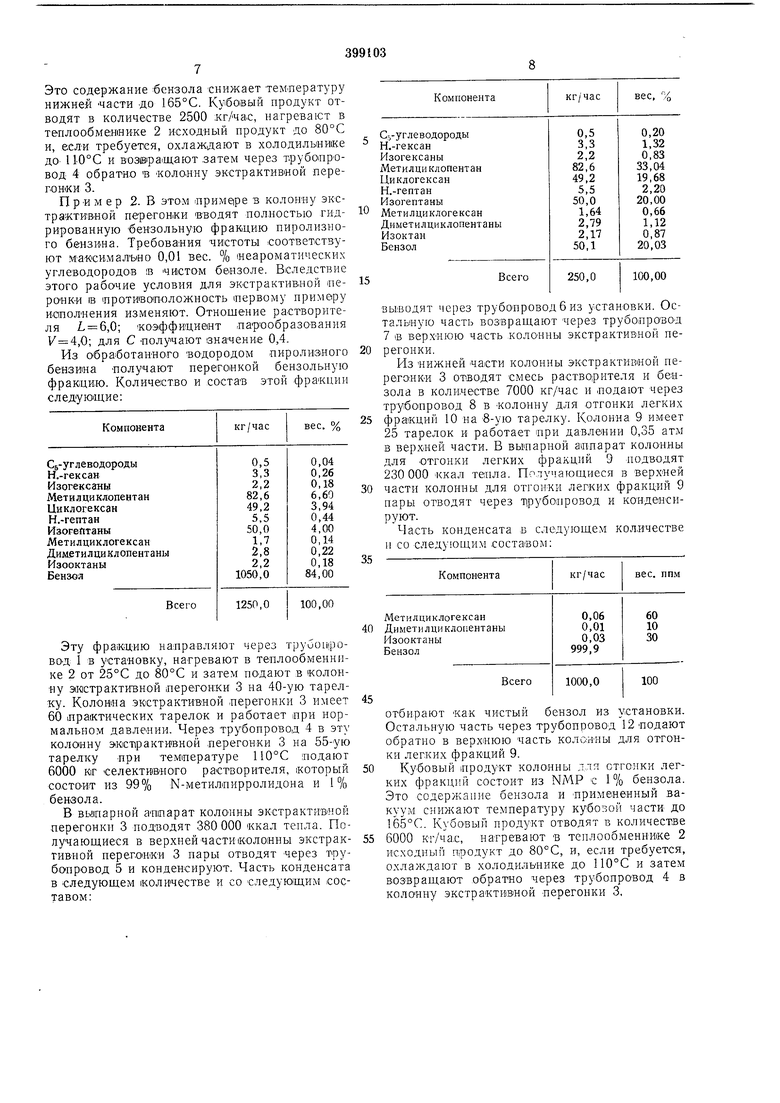

Работают с отношением растворителя L 2,5 и коэффициентом -парообразоваиин ,0, так что для С шолучают величину 0,5. Из коксового бензола, из которого удалена сера цри цомолци водорода шод давлением,получают перегонкой бензольную фракцию. Количество и состав этой следующие:

Эту фракцию через трубопровод 1 направляют в установку, нагревают IB тенлообменнике 2 от 25°С до 80°С и затем подают в колонну экстрактивной (неретоики 3 па 20-ую тарелку. КолоНна экстракти1вной ларегонки 3 имеет 40 практических тарелок и работает три нормальном давлении. Через трубопровод 4 в эту колоину экстрактивной лерегонки 3 на 35-ую тарелку нри температуре 110°С подают 2500 кг селективного растворителя, который состоит из 95% К-метил1пи|ррол-идона (далее «азьгваемого NMP) и 5% бензола.

В вьипарной а п парат коланиы экстрактивной перегонки 3 подают 190000 ккал тепла, Получающиеся в верхней части колонны экстрактивной перегонки 3 пары отводят через трубопровод. 5 и конденсируют. Часть конденсата в следуюн1,ем количестве и со следующи.м составом:

10

15

выводят через тр}:бопровод 6 из установкн. Остальную часть возвращают обратно через трубонровод 7 в верх.нюю чаСть колошны экс0трактивной перегонки.

Из нижней части колонны экстрактивпоп перегонки 3 отводят смесь растворителя и бензола в количестве 3500 кг/час и направляют через трубопровод 8 в колонну для отгон5ки легких фракций 9 на 5-ую тарелку.

Колонна 9 имеет 25 тарелок и работает при нормальном давлении. В выпарной аП1па;рат колонны для отгонки легких фракций 9 подают 210000 ккал тепла. Получающиеся в

0 верхней части колонны для отгонки легких фракций 9 пары отводят через трубопровод и конденсируют. Часть конденсата в след тощем количестве и со следующим составом:

35

40

45

отбирают как чистый бензо.л из установки. Остальную часть направляют через трубонровод 12 обратно , верхнюю часть колонны для отгонки легких 4M- iuiii f.

Кубовый 1 роду1кт колонны для отгонки легких фракций состоит из NMP с 5% бензола.

Это содержание бензола снижает температуру нижней Части до 165°С. Кубовый продукт отводят в количестве 2500 .кг/ча.с, нагревают в теплообменнике 2 исходный продукт до 80°С и, есл-и требуется, охлаждают в холодильнике до 1 Ш°С и возвращают .затем через lipydoinp-oвод 4 обратно в «олонну экстрактивной перегонки 3.

Пример 2. В этом 1приме|ре в колонну экстрактивной перегонки вводят полностью гидрированную бензольную фракцию пиролизного бензина. Требования чистоты соответствуют максимально 0,01 вес. % «еароматических углеводородов в Чистом бензоле. Вследствие этого рабочие условия для экстрактивной неронк-и IB противоооложность первому примеру исполнения изменяют. Отношение растворителя L 6,0; коэффициент -парюсбразования ,0; для С Получают вначение 0,4.

Из обработанного водородом пиролизного бензина получают перегонкой бензольную фракцию. Количество и состав этой фракции следующие:

выводят через трубопровод 6 из установки. Остальную часть возвращают через трубопровОД 7 в верхнюю часть колонны экстрактивной перегонки.

Пз нижней части колонны экстрактивной перегонки 3 отводят смесь растворителя и бензола в количестве 7000 кг/час и подают через трубопровод 8 в колонну для отгонки легких фракций 10 на 8-ую тарелку. Колонна 9 имеет 25 тарелок и работает при давлении 0,35 атм в верхней части. В выпарной аппарат колонны для отгонки легких фракций 9 подводят 230000 ккал тепла. Получающиеся в верхней части колонны для отгонки легких фракций 9 пары отводят через Т|рубопровод и конденсируют.

Часть конденсата в следующем количестве и со следующим соста(вом:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1973 |

|

SU385427A1 |

| Способ выделения ароматических углеводородов из их смесей с неароматическими | 1973 |

|

SU700059A3 |

| Способ выделения бензола из высокоароматизированного сырья | 1982 |

|

SU1078837A1 |

| Способ выделения ароматических углеводородов | 1971 |

|

SU563116A3 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА | 1999 |

|

RU2164907C1 |

| Способ извлечения чистого бензола из углеводородных смесей | 1982 |

|

SU1205755A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО БЕНЗОЛА И ЧИСТОГО ТОЛУОЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2141936C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1970 |

|

SU276823A1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА ОТ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ И ТИОФЕНА | 1999 |

|

RU2164908C1 |

| СПОСОБ РАЗДЕЛЕНИЯ АРОМАТИЧЕСКИХ И АЛИФАТИЧЕСКИХ | 1968 |

|

SU211425A1 |

Эту фракцию нанравляют через Tpyooinpoвод 1 в установку, нагревают в тенлообменнике 2 от 25°С до 80°С и затем подают в колонну Э1Мстрактивной перегонки 3 на 40-ую тарелку. Колонна экстрактивной -перетонки 3 имеет 60 практических тарелок и работает нри нормальном давлении. Через трубопровод 4 в эту колонну э кст1рактивной перегонки 3 на 55-ую тарелку при температуре 110°С подают 6000 юг селективного растворителя, который состоит из 99% N-метилпирролидона и 1% бензола.

В вы1парной аппарат колонны экстрактивной перегонкн 3 подводят 380000 ккал теила. Получающиеся в верхнейЧасти колонны экстрактивной перегонкн 3 пары отводят через трубопровод 5 и конденсируют. Часть конденсата в следующем количестве и со следующим составом;

отбирают как чистый бензол из установки. Остальную часть через трубоировОД 12 подают обратно в верхнюю часть колояны для отгонки легких фракций 9.

Кубовый продукт колонны для отгонки легких фракций состоит из МЛ с 1% бензола. Это содержание бензола и примененный вакуум снижают температуру кубовой части до 65°С. Кубовый продукт отводят в количестве 6000 кг/час, нагревают в теплообменнике 2 исходный продукт до 80°С, и, если требуется, охлаждают в холодильнике до 110°С и затем возвращают обратно через трубопровод 4 в колонну экстрактивной перегонки 3, Предмет изобретения 1. Способ выделения -бензола -из смесей его с неароматическими углеводородами путем экстрактивной перегонки Б присутствии селективных растворителей, отличающийся , что, с целью повышения чистоты целевого юродукта и интенсификации процесса, между коэффициентом ,парообразования V и весовым отношением растворителя к выделенному бензолу тоддерживают зависимость, описанную следующей формулой:

/2 10 ,6L + C, где С Имеет значение (-0,5) -;- (+:1,5), L имеет значение 1-f-lO и в рафинатной фазе-головном продукте экстрактивной перегонки содержание бензола поддерживают равным 10-30 вес. %. 2. Способ по П. 1, отличающийся тем, что в качестве селективного растворителя используют Ы-метиЛПирролидон, а отношение растворителя L составляет 2ч-6.

Авторы

Даты

1973-01-01—Публикация