Изобретение относится к цветной металлургии, в частности к процессам переработки свинецсодержащих видов сырья.

Целью изобретения является повышение производительности процесса и получение гранул с повышенным содержанием свинца.

/ Способ осуществляют следующим образом.

Свинецсодеражщий несульфидный материал гранулируют с добавками флюсов и связующих или без добавок. Сырые гранулы сушат, нагревая до 270-300°С, и выдерживают не менее 4-6 мин, таким образом осуществляют подготовку гранул к последующему термоупрочнению путем удаления из твердой фазы влаги, а также летучих соединений, образующихся в результате окисления и диссоциации компонентов шихты. Затем гранулированный материал термоупрочняют, нагревая до 820-830 С. Полученные гранулы имеют прочность 30-100 кг/окатыш.

Пример 1. Несульфидный свинец содержащий материал (окисно-сульфат- ная фракция разделки лома свинцовых аккумуляторов), содержащий, %: свинец 71,21, сера общая 6,6; сера сульфатная 6,53j хлор 1,15, с влажностью 13% гранулируют в лабораторном чашевом грануляторе. Полученные гранулы диаметром 10-12 мм сушат в муфельной печи, нагревая до 270-300°С не менее 4-6 мин. Высушенные гранулы упрочняют, нагревая до 820-830°С.

ON СП ON О О ГО

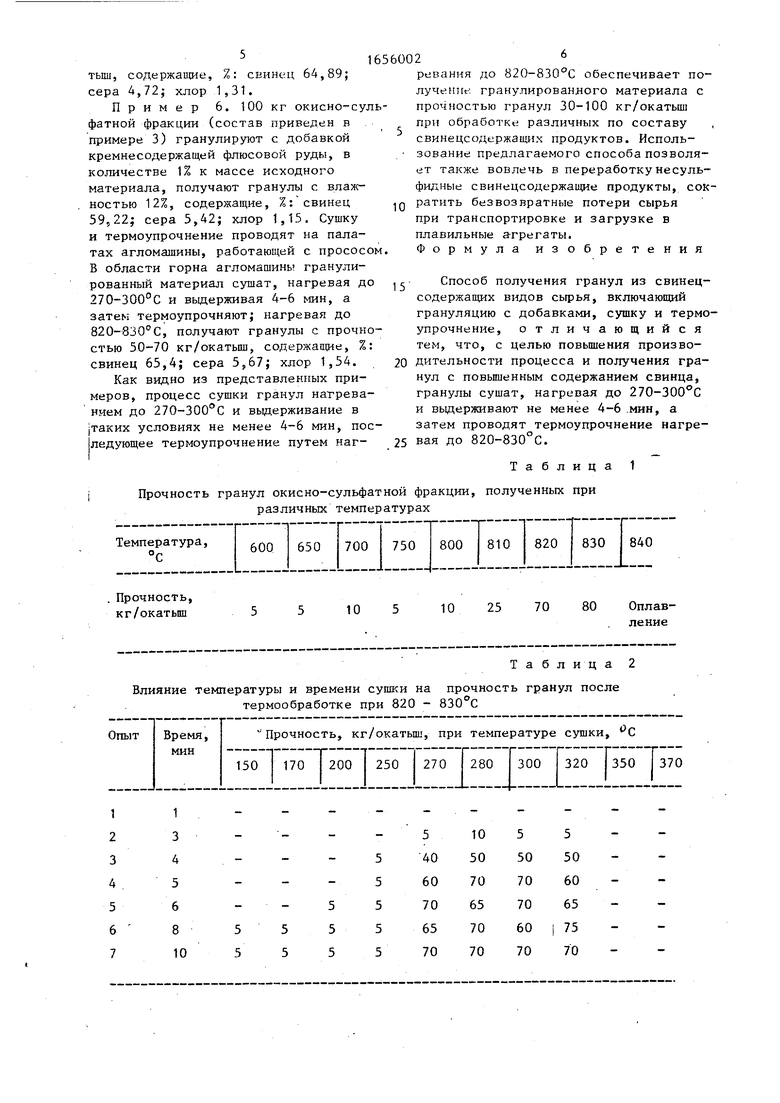

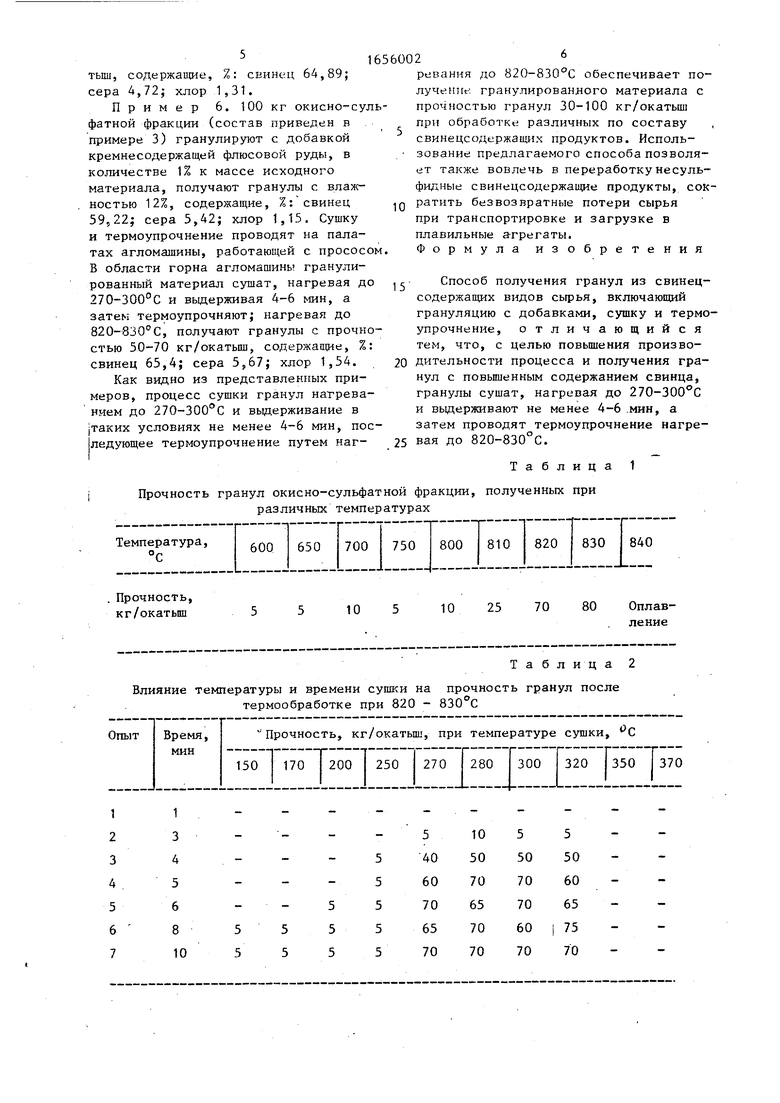

На основании результатов экспериментов по сушке и термоупрочнению (табл. 1 и 2) определен оптимальный режим процесса, позволяющий получать гранулы с прочностью в пределах 40-80 кг/окатыш.

Оптимальный режим термоупрочнения определяют, нагревая гранулы со скоростью 7 С/мин, которая обеспечивает безусловное удаление паров воды и летучих компонентов в области низких температур.

Как видно из табл. 1, термоупрочнение при TennepaTvpax ниже 820°С не обеспечивает получение гранул с задан ными физико-механическими свойствами; термоупрочнение при температурах более 830°С приводит к оплавлению гранул.

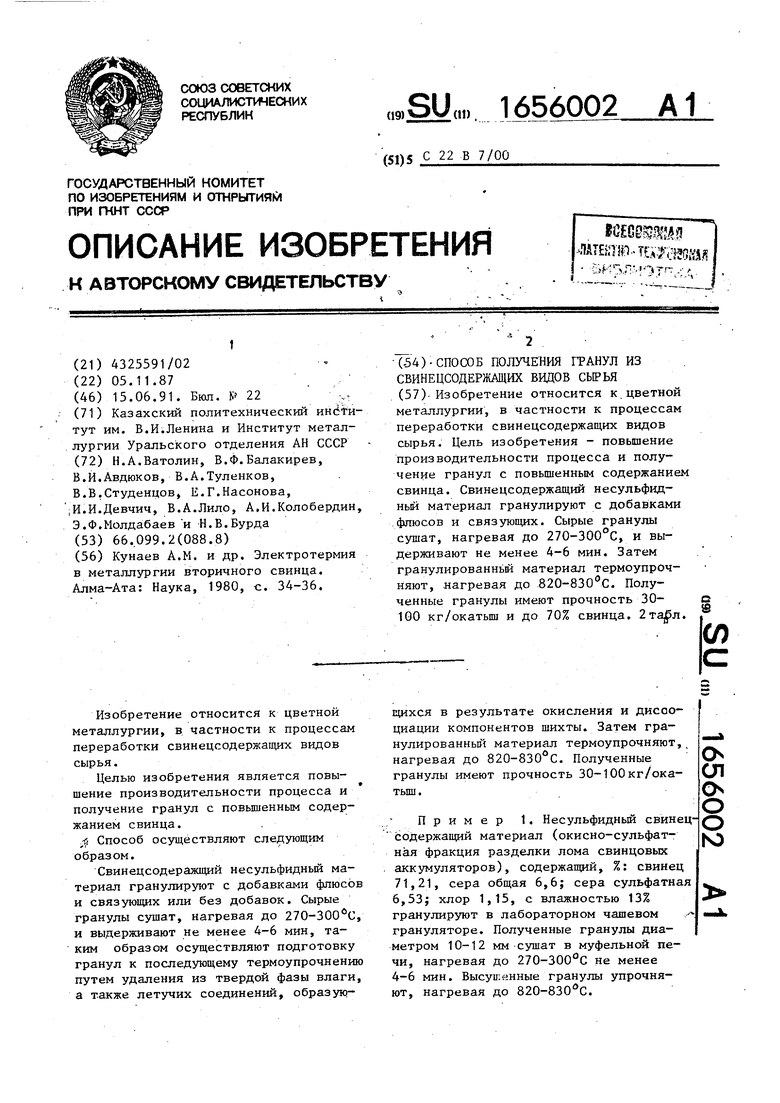

Хак видно из табл. 2, сушка гранул при температурах менее 270°С не {позволяет полностью удалить летучие соединения, что при последующем термо- упрочнении вызывает их разрушение. Сушка гранул при температуре выше 300°С приводит к разрушению за счет интенсивного выделения паров воды. В экспериментах, проведенных при 320°С, до 50% гранул разрушились при сушке, остальные имели после термоупрочнения прочность в пределах 5-70 кг/окатыш. В экспериментах, проведенных при 350°С и выше, при сушке разрушилось до 95% гранул. Продолжительность сушки, достаточная для подготовки гранул к последующему термоупрочнению, находится в пределах 4-6 мин. Гранулы, подвергшиеся более длительной сушке при термоупрочнении имели прочность в пределах 60- .70 кг/окатыш. Таким образом, увеличение продолжительности сушки не приводит к существенному улучшению физико-механических свойств гранул.

Как видно из табл. 2, оптимальный режим сушки: температура 270 - ЗООаС| продолжительность не менее 4-6мин.

Пример 2. Несульфидныч сви нецсодержащий материал (кек, полученный при переработке вельц-окиси процесса вальцевания цинковых кеков), содержащий, %: свинец 32,7; цинк 1,53 железо 0,95; сера общая 7,21; сера сульфатная 5,03S с влажностью 11% гранулируют в лаборатошшм чашевом грануляторе, получают гранулы диаметром 10-12 мм. Сушку гранут проводят, нагревая до 270-300°С, ч выдерживают

- 10

(5

;о

60024

5 мин. Термоупрочняют при 820-830°С. Получают гранулы, обладающие прочностью 40-50 кг/окатыш.

Пример 3. 150 кг окисно- сульфатной фракции от переработки лома свинцовых аккумуляторов, содержащей,, %: свинец 72,49; сера 6,18; х„ ор 1,15, с влажностью 14% гранулируют на промышленном тарельчатом грануляторе с добавлением сульфит- спиртовой барды в количестве не более 1% от массы шихты, получают материл, состоящий из гранул диаметром 8-12мм. Суи:ку и термоупрочнение проводят на палетах агломашины, работающей спросе™ сом. В области горна гранулированный магериал сушат, нагревая до 270- 3UO°C, и выдерживают 4-6 мин, а затем термоупрочняют, нагревая до 820-830°С, получают гранулы с прочностью в пределах 30-100 кг/окатыш, содержащие, %: свинец 74,16; сера 5,07; хлор 1f73.

Пример 4. 100 кг окисно- супьфатной фракции (состав приведен в примере 3) гранулируют f, добавкой свинцового кека цинкового производства (процесс ВТВ) в количестве 3% от массы исходного материала, получают гранулы, содержащие, %: свинец 63,09; железо 2,99; оксид кремния 1,95; оксид кальция 2,35; сера 4,39; хлор 1954, имеющие влажность 10%. Сушку и термоупрочнение проводят на палетах агломашины, работающей с прососом. В области горна гранулированный ма- териал сушат, нагревая до 270-300°С и выдерживают 4-6 мин, а затем термо- упрочняют, нагревая до 820-830°С. Получают гранулы с прочностью 30- 50 кг/окатыш, %: свинец 68,75; железо 1,98; оксид кремния 2,51; оксида кальция 2,58; сера 4,54; хлор 1,54.

25

30

40

5

0

Пример 5. 100 кг окисно- сульфидной фракции (состав приведен в примере 3) гранулируют с добавкой кальцинированной соды в количестве 3% к массе исходного материала, получают гранулы, содержащие, %: свинец 59,48; сера 5,36; хлор 0,77; имеющие влажность 9%. Сушку и термоуточнение проводят на палетах агломашины, работающей с прососом. В об- лас. и горна агломашины гранулированный материал сушат, нагревая до 270- 300 С и выдерживая 4-6 МИР, затем термоупрочняют при 820-&30°С. Получают гранулы с прочностью 30-60 кг/окатыш, содержащие, %: свинец 64,89;

сера 4,72; хлор 1,31.

Пример 6. 100 кг окисно-суль- фатной фракции (состав приведен в примере 3) гранулируют с добавкой кремнесодержащей флюсовой руды, в количестве 1% к массе исходного материала, получают гранулы с влажностью 12%, содержащие, %: свинец 59,22; сера 5,42; хлор 1,15. Сушку и термоупрочнение проводят на палатах агломашины, работающей с прососом. В области горна агломашины гранулированный материал сушат, нагревая до 270-300°С и выдерживая 4-6 мин, а затем термоупрочняют; нагревая до 820-830°С, получают гранулы с прочностью 50-70 кг/окатыш, содержащие, %: свинец 65,4; сера 5,67; хлор 1,54.

Как видно из представленных примеров, процесс сушки гранул нагреванием до 270-300°С и выдерживание в |таких условиях не менее 4-6 мин, посревания до 820-830°С обеспеч лучение гранулированного мат прочностью гранул 30-100 кг/ при обработке различных по с 5 свинецсодержащих продуктов. зование предлагаемого способа ет также вовлечь в переработк фидные свинецсодержащие прод Q ратить безвозвратные потери при транспортировке и загруз плавильные атрегаты. Формула изобрет

15

Способ получения гранул и содержащих видов сырья, вклю грануляцию с добавками, сушк упрочнение, отличающ тем, что, с целью повышения 20 дительности процесса и получ нул с повышенным содержанием гранулы сушат, нагревая до 2 и выдерживают не менее 4-6 .ми затем проводят термоупрочнени

ледующее термоупрочнение путем наг- 25 вая Д° 820-830 с.

Таблица 1

Прочность гранул окисно-сульфатной фракции, полученных при различных температурах

ь- .

6560026

ревания до 820-830°С обеспечивает получение гранулированного материала с прочностью гранул 30-100 кг/окатыш при обработке различных по составу 5 свинецсодержащих продуктов. Исполь- зование предлагаемого способа позволяет также вовлечь в переработку несульфидные свинецсодержащие продукты, сок- Q ратить безвозвратные потери сырья при транспортировке и загрузке в плавильные атрегаты. Формула изобретения

Способ получения гранул из свинецсодержащих видов сырья, включающий грануляцию с добавками, сушку и термоупрочнение, отличающийся тем, что, с целью повышения произво- дительности процесса и получения гранул с повышенным содержанием свинца, гранулы сушат, нагревая до 270-300°С и выдерживают не менее 4-6 .мин, а затем проводят термоупрочнение нагревая Д° 820-830 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки сульфатных свинецсодержащих продуктов | 1984 |

|

SU1252375A1 |

| Способ подготовки вторичного свинцового сырья к электроплавке | 1987 |

|

SU1421787A1 |

| Способ получения агломерата из вторичных свинцовых материалов | 1982 |

|

SU1046311A1 |

| Способ окускования рудных материалов с использованием лигносульфонатов | 1988 |

|

SU1548226A1 |

| Способ получения шлакообразующих гранул для сталеплавильного производства | 1981 |

|

SU971897A1 |

| ЛЙ Г.НБЛИОТЕКА1C | 1970 |

|

SU263143A1 |

| Способ изготовления гранулированного пеностекла | 2018 |

|

RU2698388C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПОРИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2302390C2 |

| Способ получения углеродного формованного топлива | 1986 |

|

SU1386641A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2359045C2 |

Изобретение относится к цветной металлургии, в частности к процессам переработки свинецсодержащих видов сырья. Цель изобретения - повышение производительности процесса и получение гранул с повышенным содержанием свинца. Свинецсодержащий несульфидный материал гранулируют с добавками флюсов и связующих. Сырые гранулы сушат, нагревая до 270-300°С, и выдерживают не менее 4-6 мин. Затем гранулированный материал термоупроч- няют, нагревая до 820-830°С. Полученные гранулы имеют прочность 30- 100 кг/окатыш и до 70% свинца. . (Л

Таблица 2

Влияние температуры и времени сушки на прочность гранул после термообработке при 820 - 830°С

| Кунаев A.M | |||

| и др | |||

| Электротермия в металлургии вторичного свинца | |||

| Алма-Ата: Наука, 1980, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

1991-06-15—Публикация

1987-11-05—Подача