со

00 О

3:5 4:

113866.4

Изобретенне относится к технологии твердого углеродного топлива, в частности.к -получению углеродного гранулированного восстановителя д,г1я электротермического производства желтого фосфора.

Целью изобретения является повьше- ние прочности (на сжатие н истирание) йранулированного восстановителя и 4го удешевление.

; Для получения гранулированного восстановителя используют коксовую Й1елочь, образующуюся при подготовке

10

П р и м е р 2, 5 кг -коксовой мелочи загружают в смеситель, туда же добавляют 52%-ный раствор фенолспиртов в воде в количестве 0,025 кг. После

Металлургического кокса в электротер- 15 тщательного перемешивания смесь пода- щки путем дробления, измельчения, фушки ситового состава, %: 2,5-1,6 мм jl; 1,6-0,5 мм 35; -0,5 мм 54; содерют в гранулятор с получением гранул размером 25-30 мм (по режиму грануляции как в примере 1). Проводят сушку гранул по примеру при в.течение 20 мин и охлаждают в течение

osu

знание C,. 5,4; летучие 1,1; S Ф,7, зольность 12,8%.

Госсиполовую смолу, являющуюся фтходом переработки (гидролиза хлоп- Нового 1ШИ соевого масла, имеющ то Следующие показатели; количество жир- йых кислот фракции (кислотное число - 70) - 100 мг/в КОН; содержание зоны не более 1,0%, содерлсание Влаги н летучих веществ не более 4%, растворимость в ацетоне 70%, хорошая растворимость в .уайт-спирите и в дизельном топливе, т.пл. 60+5 С.

Фенолспирты имеют следующие показатели: растворимость в воде при 20°С 1-15-10 (вода), массовая доля,%: нелетучие вещества 45-51; свободный ферол 2,0; свободный формальдегид 63,5, щелочь 0,45, рН 8,6.

Пример 1. 5 кг коксовой мелочи загружают в смеситель и туда же добавляют 0,15 кг 30,0%-ного раствора госсиполовой смолы в уайт-спирите. После тщательного перемешивания смесь подак т в грантарелки iji 1 000 NIM, скорость вращения 20-25 об/мин, угол наклона 35°, время 45 мин, при 20-25°С с одновременным увлажнением водой. Получают гранулы восстановителя размером 25-30 мм. Гранулы подвергают сушке в лабораторной обжиговой чаше 200 мм, высотой 300 мм, время сушки 15 мин, температура 150°С. После чего гранулы охлаждают воздухом до 20°С, выгружают в бункер и выдерживают в течение 24 ч. Прочность гранул восстановителя на сжатие составляет 120 кг/окат., содержание углерода в коксованных гранулах 98,8%.

Полученные коксовые гранулы (зольность 12,8-13%, БОВЫ О,7-0,75%,выход

летучих 1,45-1,50%) опробованы в процессе восстановления фосфора из шихты, состоящей из 50 кг фосфорита, 5,2 кг коксовых гранул и 5,0 кг кварцита , в электрической криптоловой печи с графитовым электродом. Остаточное содержание в шлаке 0,80%, выход шлама 0,5% от веса желтого фос- фора,

П р и м е р 2, 5 кг -коксовой мелочи загружают в смеситель, туда же добавляют 52%-ный раствор фенолспиртов в воде в количестве 0,025 кг. После

тщательного перемешивания смесь пода-

5 тщательного перемешивания смесь пода-

0

5

0

5

0

0

5

ют в гранулятор с получением гранул размером 25-30 мм (по режиму грануляции как в примере 1). Проводят сушку гранул по примеру при в.течение 20 мин и охлаждают в течение

24ч. Прочность гранул 190 кг/окат. Содержание углерода в гранулированном восстановителе 99,9%.

Полученные коксовые гранулы .опробованы в процессе восстановления фосфора как в примере 1. Остаточное содержание шлаке 0,85%. Выход шлама 1,0% от веса желтого фосфора.

Пример 3. К5кг коксовой мелочи добавляют 0,15 кг 30%-ного раствора госсиполовой смолы (ЗмасД). Перемешивают в смесителе и подают в тарельчатый гранулятор {4 1000 мм. Вводят 0,35 кг воды (7 мас.%) и гранулируют при- скорости вращения

25об/мин, угол наклона тарелки 35 . Время окомкования 25 мин с получением гранул фракции +10-200 мм 98% и мелочи 0-10 мм 2%. Получают 5,39 кг годных к сушке сырьк окатышей и 0,11 кг мелочи возвращают в смеситель. Состав сырых гранул, %: смола госсиполо- вая 2,7; 6,3; коксовая мелочь 91-. Температура окомкования 20+5 С, атc мосферное давление 760 мм рт.ст., относительная влажность воздуха по психрометру 85%, среда окомкования - окружающая (окислительная).

Полученные гранулы загружают в лабораторную установку типа обжиговая чаша 200 мм с неподвижной решеткой (отверстие 5 1,0 мм), высота слоя 300 мм. В качестве теплоносителя используют топочные газы (от сжигания пропана в воздухе) температурой 300 С. Время сушки 45 мин, температура в слое 200°С. Гранулы охлаждают в воздухе до , выгружают в бункер и вь держивают в течение 24 ч.

Получают гидрофобные гранулы. Выход, готовой продукции 99,5%. Вес готовых высушенных гранул 4,975 кг, форма гранул сферическая мм. Состав гранул следующий, %: кокс 99,75; гос сиполовая смола 0,25, влажность отсутствует.

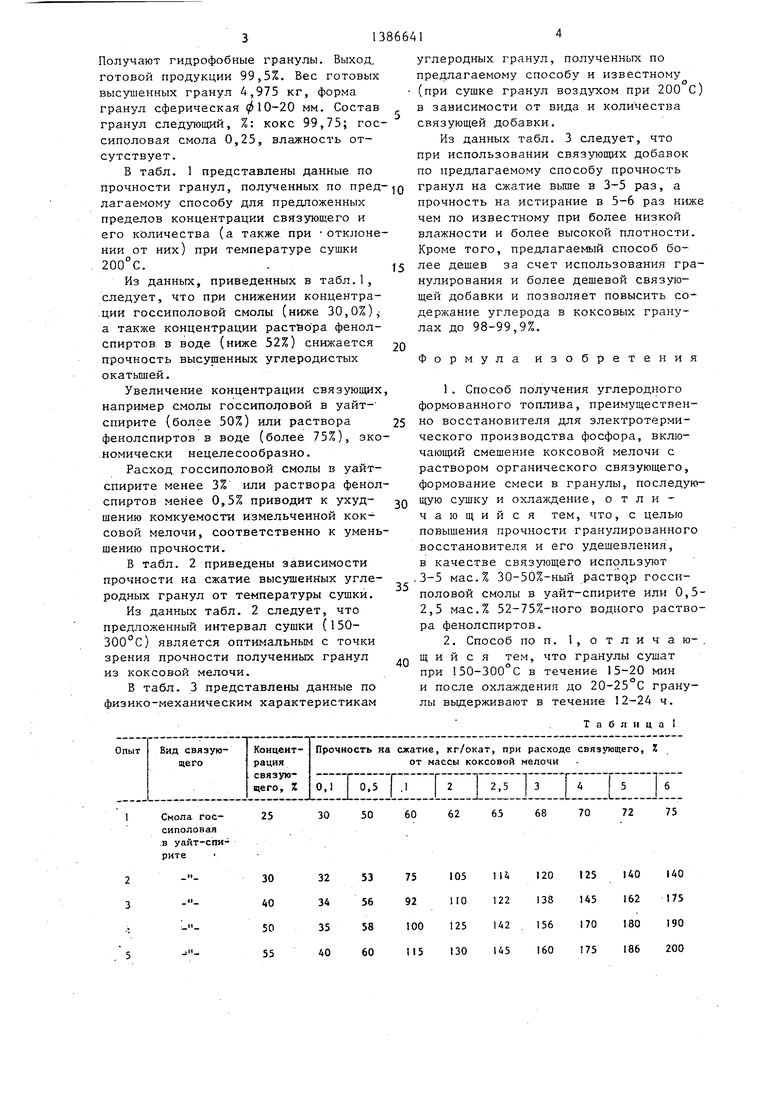

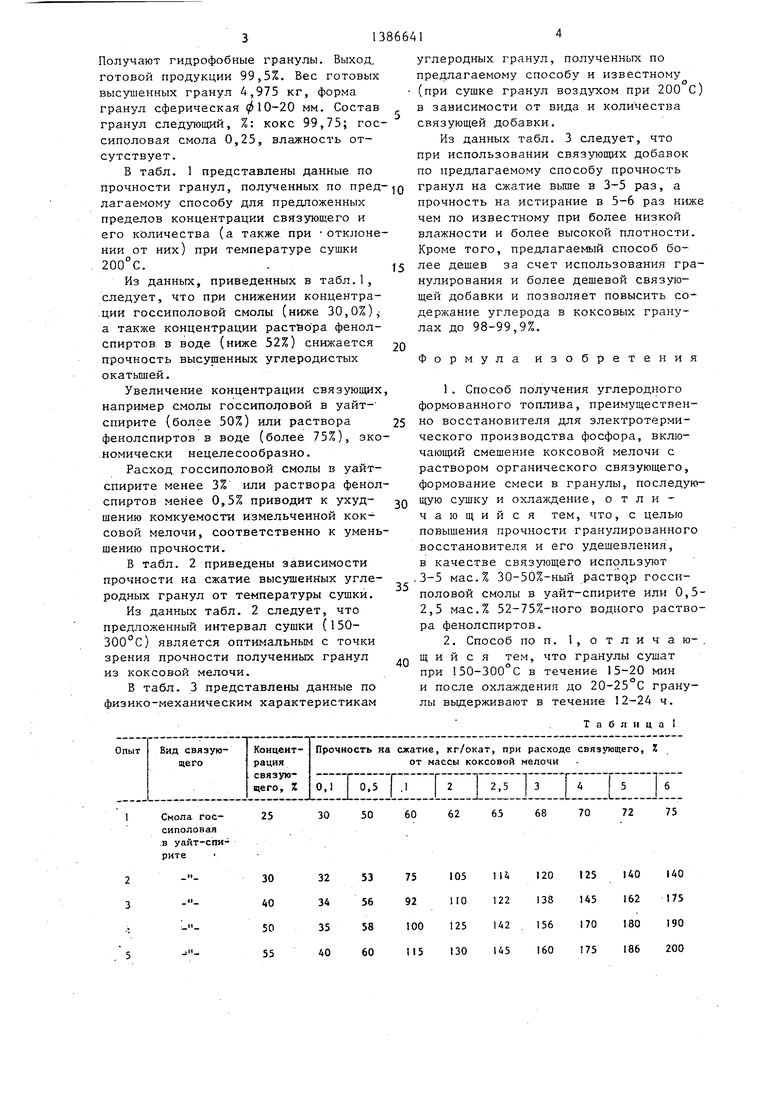

В табл. 1 представлены данные по прочности гранул, полученных по предлагаемому способу для предложенных пределов концентрации связующего и его количества (а также при -отклонении от них) при температуре сушки 200°С.

Из данных, приведенных в табл.1, следует, что при снижении концентрации госсиполовой смолы (ниже 30,0%), а также концентрации раство ра фенол- спиртов в воде (ниже 527,) снижается прочность высушенных углеродистых окатышей.

Увеличение концентрации связующих например смолы госсиполовой в уайт- спирите (более 50%) или раствора фенолспиртов в воде (более 75%), экономически нецелесообразно.

Расход госсиполовой смолы в уайт- спирите менее 3% или раствора фенол спиртов менее 0,5% приводит к ухудшению комкуемости измельченной коксовой мелочи, соответственно к уменьшению прочности.

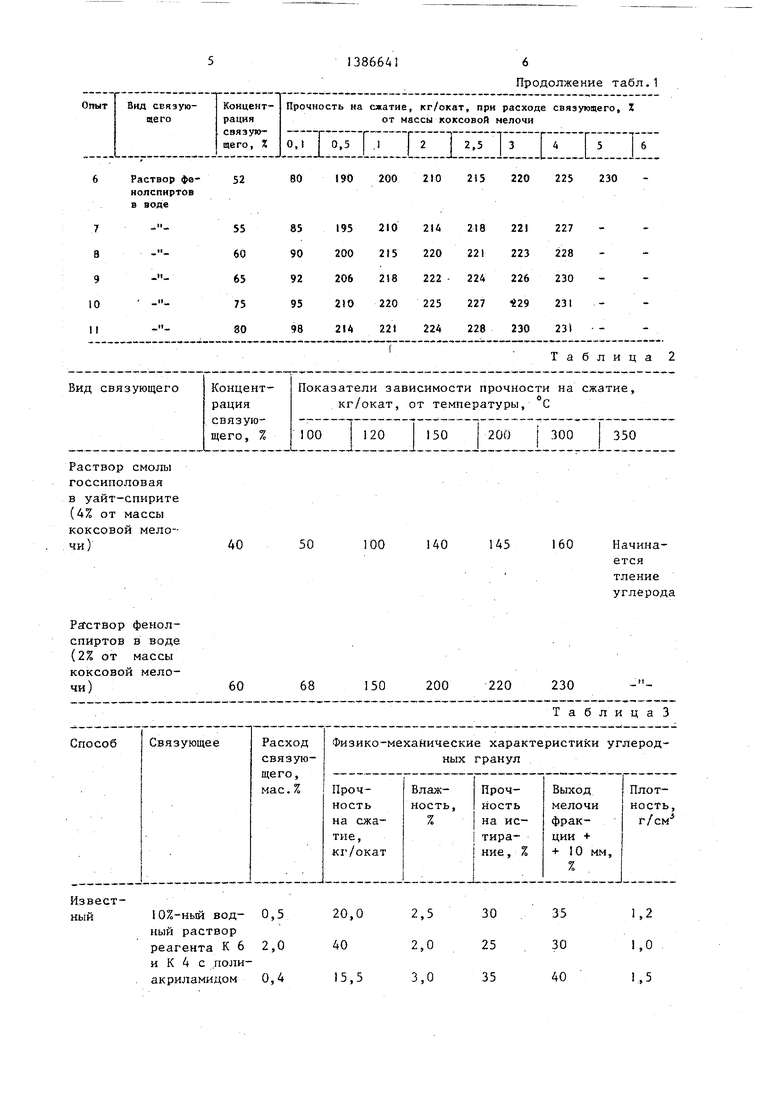

в табл. 2 приведены зависимости прочности на сжатие высушенных углеродных гранул от температуры сушки.

Из данных табл. 2 следует, что предложенный интервал сушки (I50- 300°С) является оптимальным с точки зрения прочности полученных гранул из коксовой мелочи.

В табл. 3 представлены данные по физико-механическим характеристикам

углеродных гранул, полученных по предлагаемому способу и известному (при сушке гранул воздухом при 200 С) в зависимости от вида и количества связующей добавки.

Из данных табл. 3 следует, что при использовании связующих добавок по предлагаемому способу прочность гранул на сжатие выше в 3-5 раз, а прочность на истирание в 5-6 раз mvK.e чем по известному при более низкой влажности и более высокой плотности. Кроме того, предлагаемый способ более дешев за счет использования гранулирования и более дешевой связующей добавки и позволяет повысить содержание углерода в коксовых гранулах до 98-99,9%.

Формула изобретения

. Способ получения углеродного формованного топлива, преимущественно восстановителя для электротермического производства фосфора, включающий смешение коксовой мелочи с раствором органического связующего, формование смеси в гранулы, последующую сушку и охлаждение, отличающийся тем, что, с целью повышения прочности гранулированного восстановителя и его удешевления, в качестве связующего испс5льзутот .3-5 мас.% 30-50%-ный раствор госсиполовой смолы в уайт-спирите или 0,5- 2,5 мас.% 52-75%-ного водного раствора фенолспиртов.

2. Способ по п. 1, отличаю-, щ и и с я тем, что гранулы сушат при 150-300 С в течение 15-20 мин и после охлаждения до 20-25°С гранулы выдерживают в течение 12-24 ч.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1991 |

|

RU2024593C1 |

| Способ окускования восстановителя для производства фосфора | 1987 |

|

SU1511206A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МЕТАЛЛУРГИЧЕСКИХ ОТХОДОВ | 2012 |

|

RU2507280C1 |

| Способ агломерации фосфатного сырья | 1987 |

|

SU1528726A1 |

| СПОСОБ ПРОИЗВОДСТВА НАУГЛЕРОЖИВАТЕЛЯ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ УГЛЕРОДОМ В ВАКУУМНЫХ УСТАНОВКАХ | 1994 |

|

RU2073728C1 |

| Способ получения углеродных брикетов, преимущественно коксового восстановителя | 1988 |

|

SU1680764A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДИСТОГО ВОССТАНОВИТЕЛЯ | 2020 |

|

RU2745006C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННОГО ЖЕЛЕЗОРУДНОГО ОКАТЫША С КРАСНЫМ ШЛАМОМ | 2024 |

|

RU2829227C1 |

| УГЛЕРОДНЫЙ ВОССТАНОВИТЕЛЬ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2740994C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ | 1995 |

|

RU2096442C1 |

Изобретение относится к технологии твердого углеродного формованного топлива, в частности к способу получения гранулированного восстановителя для электротермического производства желтого фосфора, и обеспечивает повышение прочности и удешевление гранулированного восстановителя. Способ включает смешение коксовой мелочи со связующим - 30-50%-ным раствором госсиполовой смолы в уайт-спирите в количестве 3-5 мас.% или 52- 75%-ным водным раствором фенолспир- тов в количестве 0,5-2,5 мас.%, формование смеси в гранулы, последующую с ушку гранул при 150-300° С в течение 15-20 мин, охлаждение до 20-25°С и выдержку в течение 12-24 ч. 1 з.п. ф-лы, 3 табл. с (О (Л с:

25

30

60

62

65

68

70

72

75

52

80

190

40

50

60

68

10%-ньй вод- 0,5 ный раствор реагента Кб 2,0 и К 4 с поли- акриламидом 0,4

Продолжение табл.1

210

215

220

225

230

Таблица 2

140

145

160

Начинается

тление углерода

200

220

230

ТаблицаЗ

Продолжение табл.3

| Способ получения восстановителя | 1982 |

|

SU1151504A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Гумаров Р.Х | |||

| и др | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| - Докл | |||

| АН УзССР, 1965, № 1, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1988-04-07—Публикация

1986-06-12—Подача