С 54) СПОСОБ ПОЛУЧЕНИЯ ИШЛКООБРАЗУЮЩИХ ГРХНУЛ , ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения теплоизоляционных гранул для сталеплавильного производства | 1981 |

|

SU980932A1 |

| Способ получения шлакообразующих гранул для сталеплавильного производства | 1979 |

|

SU1164298A1 |

| Способ производства шлакообразущих гранул для сталеплавильного производства | 1976 |

|

SU675081A1 |

| Способ получения теплоизоляционных гранул для сталеплавильного производства | 1985 |

|

SU1528803A1 |

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

| Шлакообразующая смесь для разливкиСТАли | 1979 |

|

SU806248A1 |

| Способ агломерации железорудной шихты | 1974 |

|

SU469750A1 |

| Способ приготовления агломерационной шихты | 1986 |

|

SU1470415A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ ШЛАКООБРАЗУЮЩЕЙ СМЕСИ | 1995 |

|

RU2100131C1 |

| Способ производства окускованного материала из тонкоизмельченных концентратов | 1982 |

|

SU1100325A1 |

Изобретение относится к окускованию порошкообразных материалов, в частности к получению экзотермических шлакообразую1 1их гранул, применяемых при разливке стали, и может быть использовано в металлургической и машиностроительной промышленности.

Известен способ получения экзотермических шлакообразующих гранул для сталеплавильного производства в соответствии с которым компоненты смеси, содержащей 30% силикатной глыбы, измельчают до содержания 65-80% фракций менее 0,074 мм, увлажняют полученную смесь водой температурой 5095° С и выдерживают ее 10-20 мин 1.

Недостатки данного способа заключаются в получении гранул с низкой прочностью (около 4 кг/гранулу) при высоком расходе силикатной глыбы.

Наиболее близким по технической сущности и достигаемому результату является способ получения шлакообразующих гранул для сталеплавильного производства с использованием в качестве связующего силикатной глыбы, включающий смешивание, измельчение компонентов шихты, увлажнение, :Гранулирование и последующую сушку

гранул. Измельчение компонентов шихты производят совместно с силикатной глыбой до содержания в шихте 65-80% фракции менее 0,074 мм (удельная поверхность такой шихты составляет около 1000 ). Сушку осуществляют в одну стадию прососом газатеплоносителя с температурой 150350С со скоростью фильтрации Of2101,0 с 20-30 мин t2j.

Однако известный способ характеризуется недостаточно высокой прочностью гранул при значительном расходе силикатной глыбы.

15

Цель изобретения - повышение прочности гранул.

Поставленнаяцель достигается тем, что в способе получения шлакообразующих гранул для сталеплавиль20ного производства с использованием измельченной силикатной глыбы в качестве связующего, включающем измельчение компонентов шихты, их смешивание, увлажнение, гранулирование и по25 следующую сушку гранул, силикатную

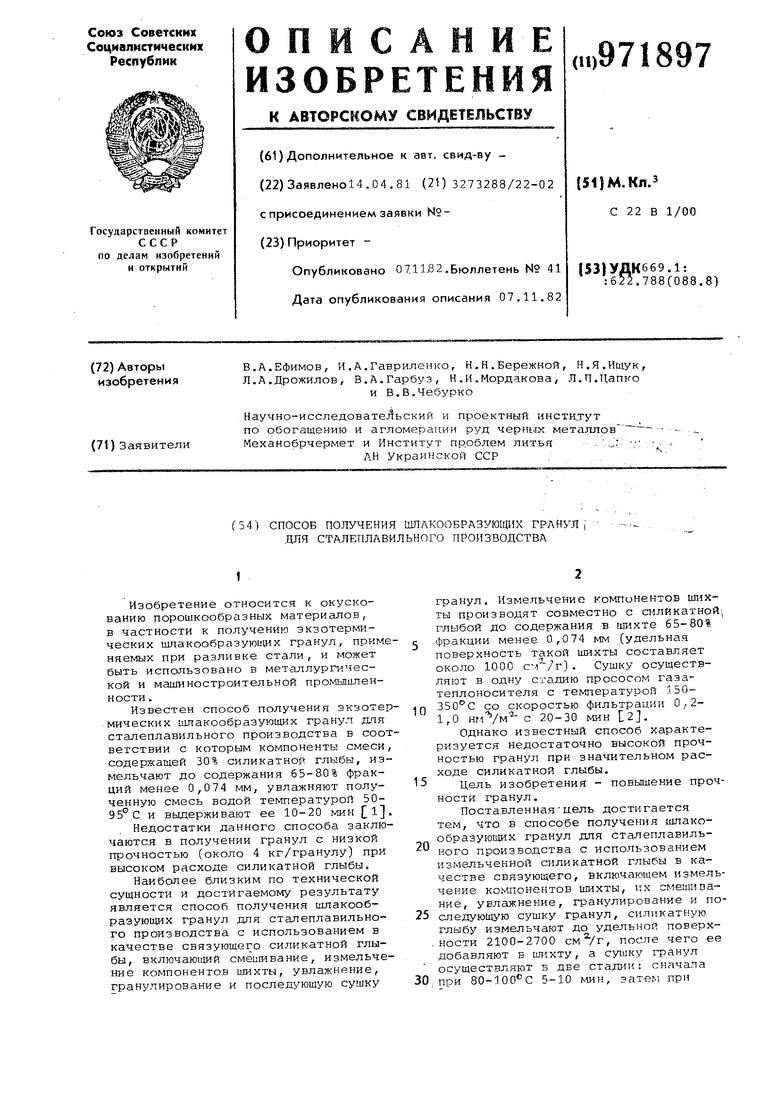

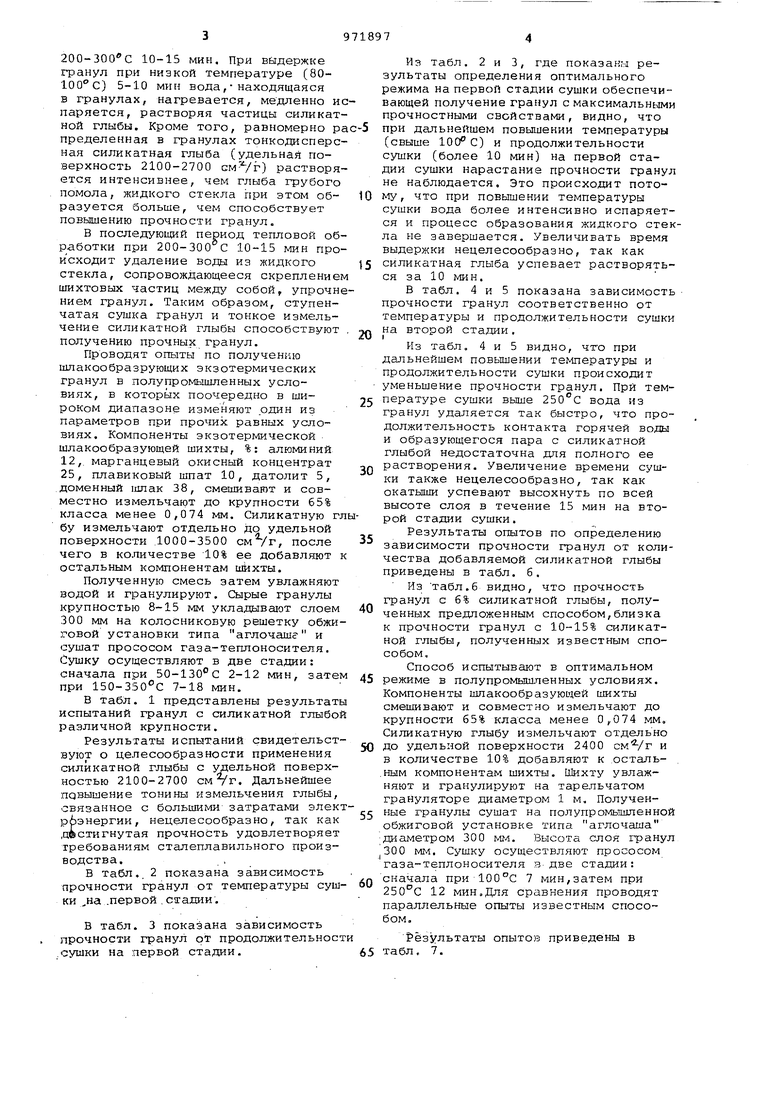

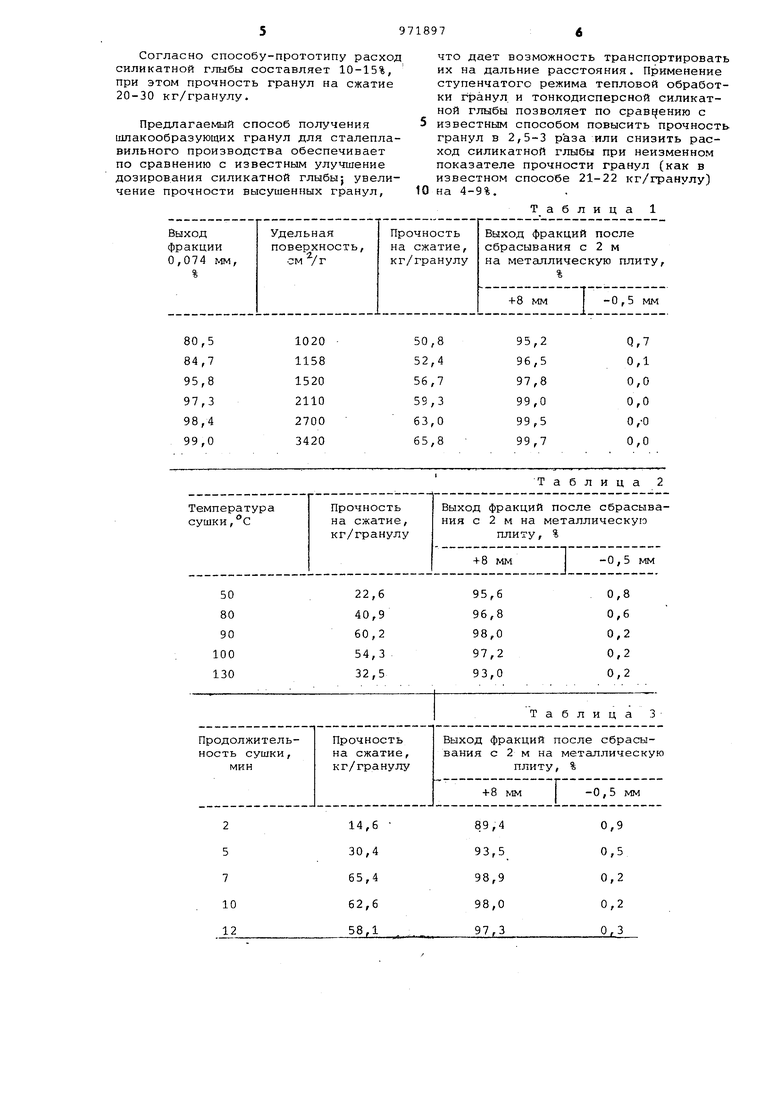

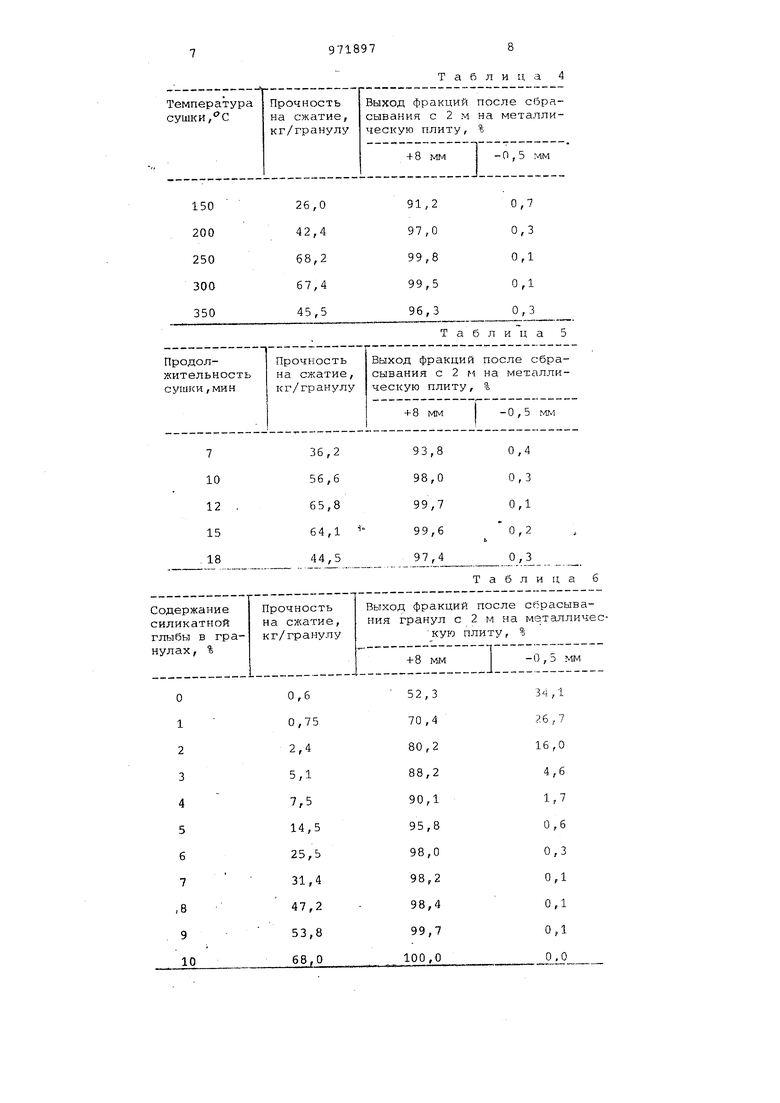

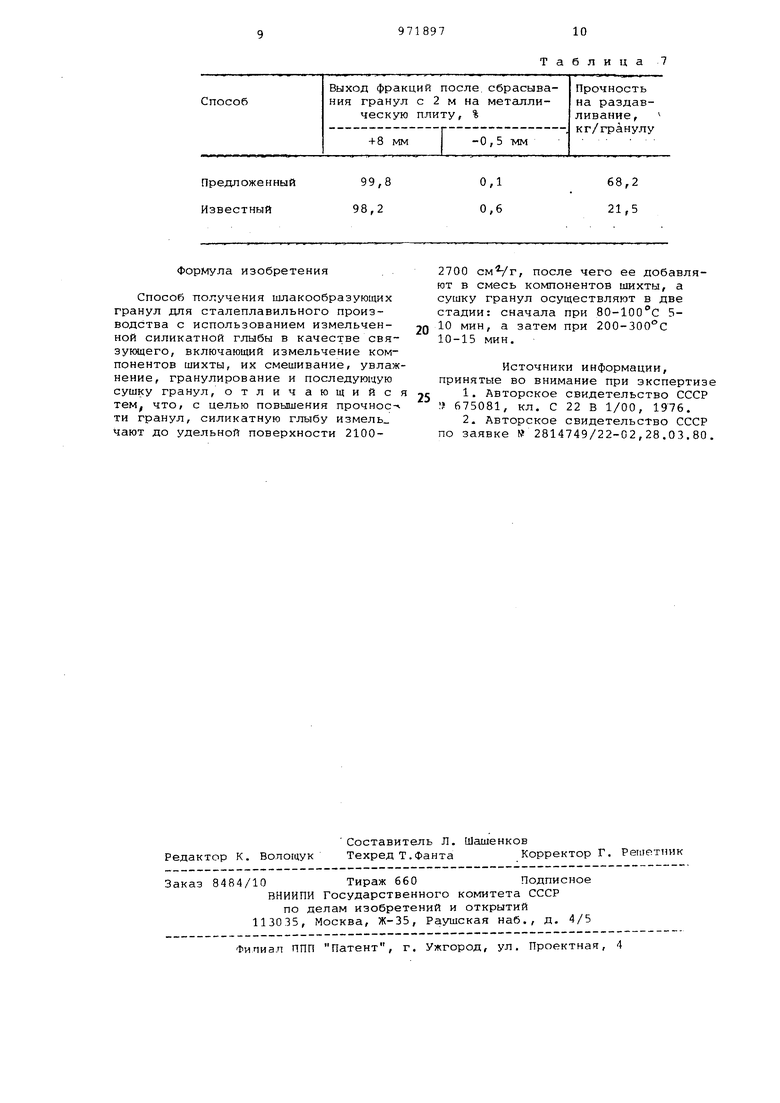

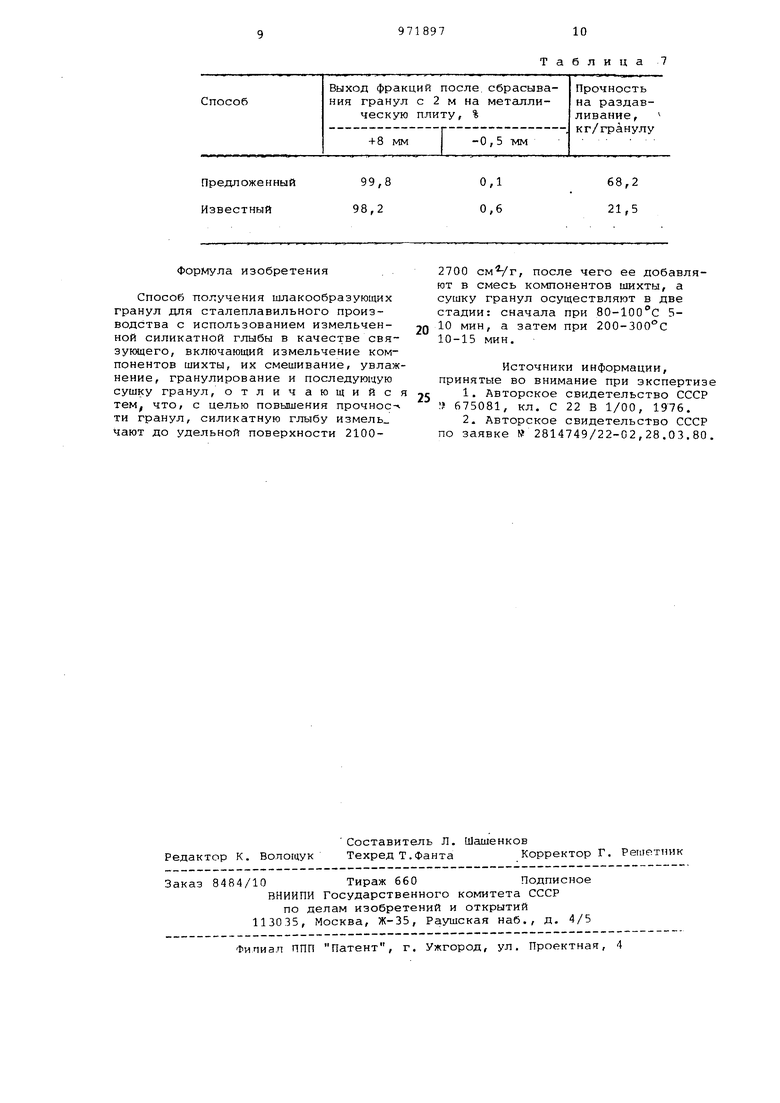

глыбу измельчаиот до удельной поверх. ности 2100-2700 , после чего ее добавляют в шихту, а сушку гранул осуществляют в две стадии: сначала 30; при 80-100 0 5-10 мин, затем при 200-300 0 10-15 мин. При выдержке гранул при низкой температуре (80ЮО С) 5-10 мин вода,-находящаяся в гранулах, нагревается, медленно и паряется, растворяя частицы силикат ной глыбы. Кроме того, равномерно р пределенная в гранулах тонкодисперс ная силикатная глыба (удельная поверхность 2100-2700 CMVr) растворя ется интенсивнее, чем глыба грубого помола, жидкого стекла при этом образуется больше, чем способствует повышению прочности гранул. В последующий период тепловой об работки при 200-300 С 10-15 мин про йсходит удаление воды из жидкого стекла, сопровождающееся скрепление шихтовых частиц между собой, упрочн нием гранул. Таким образом, ступенчатая сушка гранул и тонкое измельчение силикатной глыбы способствуют получению прочных гранул. Проводят опыты по получению шлакообразрующих экзотермических гранул в полупромышленных условиях, в которых поочередно в широком диапазоне изменяют один из параметров при прочих равных условиях. Компоненты экзотермической шлакообразующей шихты, %: алюминий 12,. марганцевый окисный концентрат 25, плавиковый шпат 10, датолит 5, доменный ишак 38, смешивают и совместно измельчают до крупности 65% класса менее 0,074 мм. Силикатную г бу измельчают отдельно до удельной поверхности .1000-3500 см /г, после чего в количестве 10% ее добавляют остальным компонентам шихты. Полученную смесь затем увлажняют водой и гранулируют. Сырые гранулы крупностью 8-15 мм укладывают слоем 300 мм на колосниковую решетку обжи говой установки типа аглочаше и сушат прососом газа-теплоносителя. Сушку осуществляют в две стадии: сначала при 50-130 С 2-12 мин, зате при 150-350С 7-18 мин. В табл. 1 представлены результат испытаний гранул с силикатной глыбо различной крупности. Результаты испытаний свидетельст вуют о целесообразности применения силикатной глыбы с да5ельной поверхностью 2100-2700 cMVr. Дальнейшее повышение тонины измельчения глыбы, связанное с большими затратами элек рбэнергии, нецелесообразно, так как достигнутая прочность удовлетворяет требованиям сталеплавильного производства.. . В табл.. 2 показана зависимость прочности гранул от температуры суш ки ,на .первой.стадии. в табл. 3 показана зависимость прочности гранул от продолжительнос .сушки на первой стадии. Из табл. 2 и 3, где показаны результаты определения оптимального режима на первой стадии сушки обеспечивающей получение гранул с максимальными прочностными свойствами, видно, что при дальнейшем повышении температуры (свыше ) и продолжительности сушки (более 10 мин) на первой стадии сушки нарастание прочности гранул не наблюдается. Это происходит потому, что при повышении температуры сушки вода более интенсивно испаряется и процесс образования жидкого стекла не завершается. Увеличивать время выдержки нецелесообразно, так как силикатная глыба успевает растворяться за 10 мин. В табл. 4 и 5 показана зависимость прочности гранул соответственно от температуры и продолжительности сушки на второй стадии. Из табл. 4 и 5 видно, что при дальнейшем повышении температуры и продолжительности сушки происходит уменьшение прочности гранул. При температуре сушки выше 250°С вода из гранул удаляется так быстро, что продолжительность контакта горячей воды и образующегося пара с силикатной глыбой недостаточна для полного ее растворения. Увеличение времени сушки также нецелесообразно, так как окатыши успевают высохнуть по всей высоте слоя в течение 15 мин на второй стадии сушки. Результаты опытов по определению зависимости прочности гранул от количества добавляемой силикатной глыбы приведены в табл. 6. Из табл.б видно, что прочность гранул с 6% силикатной глыбы, полученных предложенным способом,близка к прочности гранул с 10-15% силикатной глыбы, полученных известным способом. Способ испытывают в оптимальном режиме в полупромышленных условиях. Компоненты шлакообразующей шихты смешивают и совместно измельчают до крупности 65% класса менее 0,074 мм. Силикатную глыбу измельчают отдельно до удельной поверхности 2400 и в количестве 10% добавляют к .осталь- . ным компонентам шихты. Шихту увлажняют и гранулируют на тарельчатом грануляторе диаметром 1 м. Полученные гранулы сушат на полупромышленной обжиговой установке типа аглочаша ;диаметром 300 мм. Высота слоя гранул 300 мм. Сушку осуществляют прососом Таза-теплоносителя в-две стадии: сначала при 100°С 7 мин,затем при 250°С 12 мин.Для сравнения проводят параллельные опыты известным способом. Результаты опытов приведены в табл. 7.

Согласно способу-прототипу расход силикатной глыбы составляет 10-15%, при этом прочность гранул на сжатие 20-30 кг/гранулу.

Предлагаемый способ получения шлакообразующих гранул для сталеплавильного производства обеспечивает по сравнению с известным улучшение дозирования силикатной глыбыj увеличение прочности высушенных гранул,

что дает возможность транспортировать их на дальние расстояния. Применение ступенчатого режима тепловой обработки гранул и тонкодисперсной силикатной глыбы позволяет по сравЕ ению с

5 известным способом повысить прочность гранул в 2,5-3 раза или снизить расход силикатной глыбы при неизменном показателе прочности гранул (как в известном способе 21-22 кг/гранулу)

10 на 4-9%.

Таблица 1

Таблица

Таблица 4

Формула изобретения . .

Способ получения шлакообразующих гранул для сталеплавильного производства с использованием измельченной силикатной глыбы в качестве связующего, включающий измельчение компонентов шихты, их смешивание, увлажнение, гранулирование и последующую сушку гранул, отличающийся тем, что, с целью повышения прочноети гранул, силикатную глыбу измель 1ают до удельной поверхности 2100Таблица 7

2700 cMVr, после чего ее добавляют в смесь компонентов шихты, а сушку гранул осуществляют в две стадии: сначала при SO-lOOc 520 10 мин, а затем при 200-300с 10-15 мин. Источники информации, принятые во внимание при экспертизе 25 1- Авторское свидетельство СССР ff 675081, KJi. С 22 В 1/00, 1976.

Авторы

Даты

1982-11-07—Публикация

1981-04-14—Подача