Изобретение относится к металлургии, конкретно к антифрикционным металлическим покрытиям, наносимым методами газотермического напыления, и может быть использовано для изготовления подшипников скольжения в тяжелонагруженных узлах машин.

Целью изобретения является повышение износостойкости и снижение коэффициента трения покрытия.

Состав материала покрытия дополнительно содержит марганец и кремний при следующем содержании компонентов, мас.%:

Медь25-40.

Кремний1-3

Марганец 0,5-1,5

Сурьма3-8

ОловоОстальное

В процессе газотермического напыления покрытия предлагаемого состава на покрываемой поверхности образуется структура, состоящая из баббитовой фазы, медной фазы и замкнутых пустот (пор), составляющих 15-20% объема покрытия .

Покрытия с известным и предлагаемым составами наносились в лабораторных условиях на образцы, изготовленные из ст.З, диаметром 50 мм и толщиной 16 мм методом электродуговой металлизации.

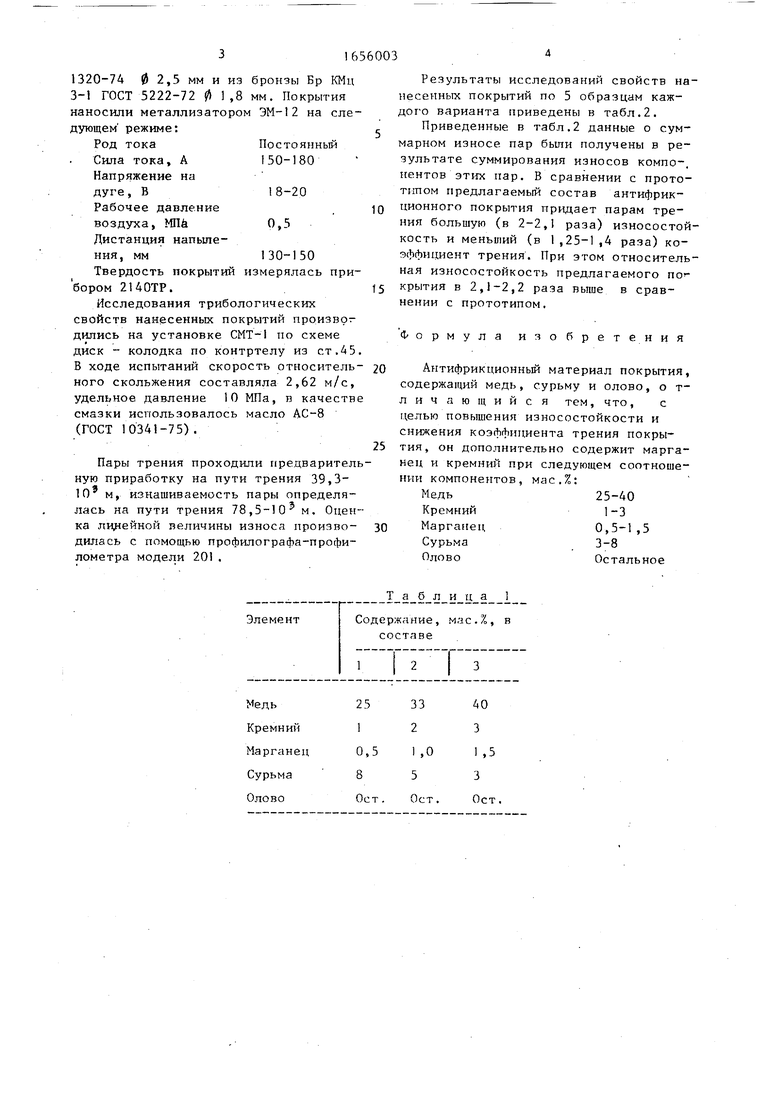

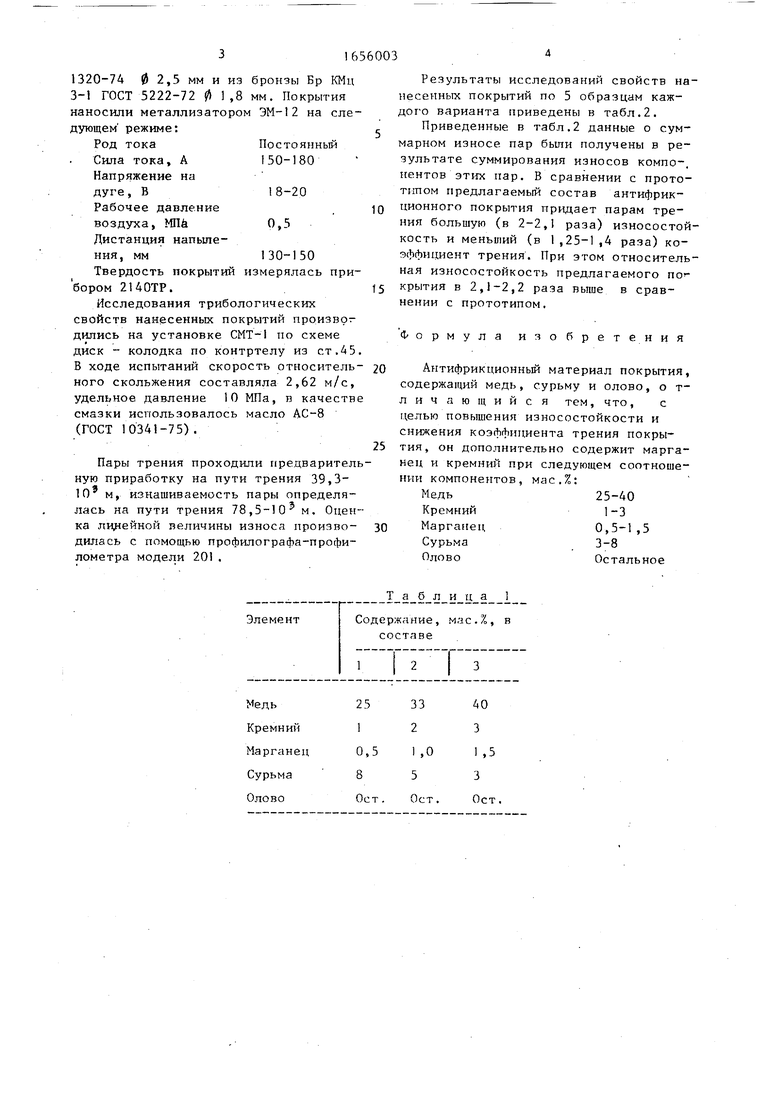

Состав покрытий представлен в табл.1 .

При нанесении электродуговой метап- лизацией покрытий в качестве исходных материалов использовались проволоки из баббитов марок Б83 и Б-88 ГОСТ

О СП О О

о со

1320-74 0 2,5 мм и из бронзы Бр КМц 3-1 ГОСТ 5222-72 0 1,8 мм. Покрытия наносили металлизатором ЭМ-12 на следующем режиме: Род тока Постоянный Сила тока, А 150-180 Напряжение на

дуге, В18-20

Рабочее давление

воздуха, МПа 0,5 Дистанция напыления, мм130-150 Твердость покрытий измерялась прибором 2140ТР.

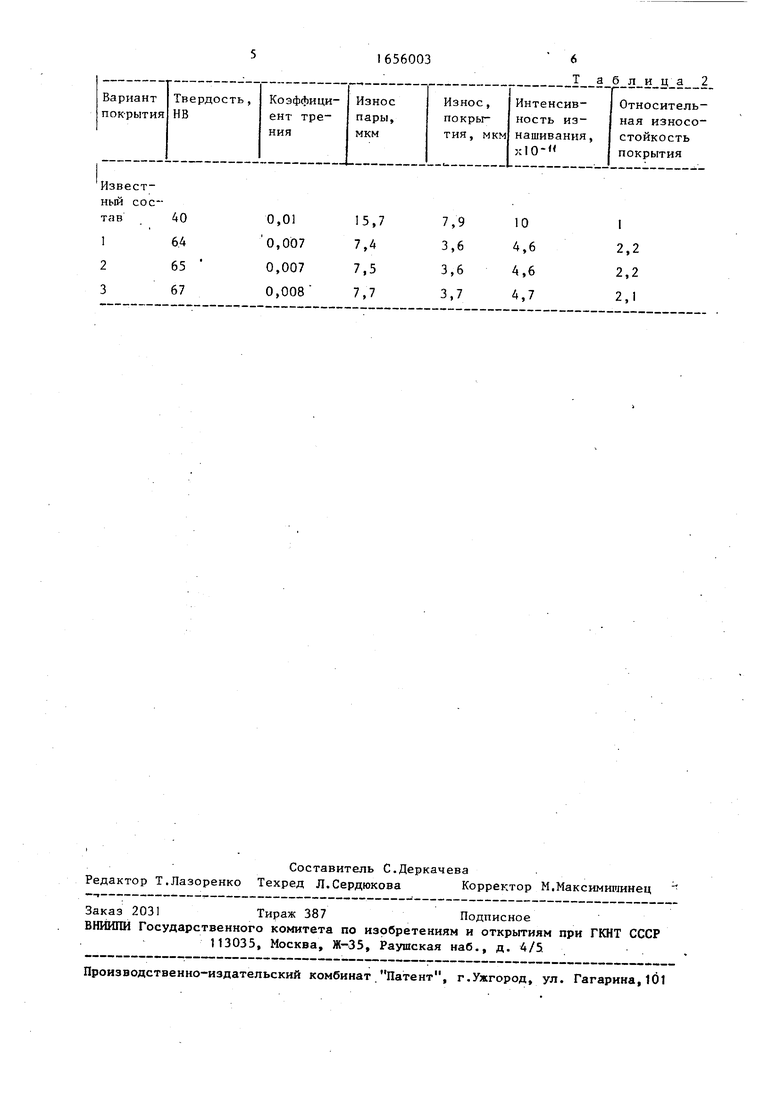

Исследования трибологических свойств нанесенных покрытий производились на установке СМТ-1 по схеме диск - колодка по контртелу из ст.45. В ходе испытаний скорость относитель- ного скольжения составляла 2,62 м/с, удельное давление 10 МПа, в качестве смазки использовалось масло АС-8 (ГОСТ 10341-75).

Пары трения проходили прецваритель ную приработку на пути трения 39,3- 10 м, изнашиваемость пары определялась на пути трения 78,5-1 О5 м. Оценка линейной величины износа произво- дилась с помощью профилографа-профи- лометра модели 201.

Результаты исследований свойств нанесенных покрытий по 5 образцам каждого варианта приведены в табл.2.

Приведенные в табл.2 данные о суммарном износе пар были получены в результате суммирования иэносов компо-. центов этих пар. В сравнении с прототипом предлагаемый состав антифрикционного покрытия придает парам трения большую (в 2-2,1 раза) износостойкость и меньший (в 1,25-1 ,4 раза) коэффициент трения. При этом относительная износостойкость предлагаемого покрытия в 2,1-2,2 раза выше в сравнении с прототипом.

Формула изобретения

Антифрикционный материал покрытия, содержащий медь, сурьму и олово, о т- личающийся тем, что, с цепью повышения износостойкости и снижения коэффициента трения покрытия, он дополнительно содержит марганец и кремний при следующем соотношении компонентов, мас.%:

Медь25-40

Кремний1-3

Марганец0,5-1,5

Сурьма3-8

ОловоОстальное

Составитель С.Деркачева Редактор Т.Лазоренко Техред Л.Сердюкова Корректор М.Максимииинец

Заказ 2031Тираж 387Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

| название | год | авторы | номер документа |

|---|---|---|---|

| Антифрикционное коррозионностойкое металлическое покрытие | 1990 |

|

SU1792450A3 |

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 2010 |

|

RU2528542C2 |

| Антифрикционный сплав | 1987 |

|

SU1514818A1 |

| Антифрикционный сплав на основе олова | 1988 |

|

SU1560596A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 1993 |

|

RU2076960C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ ЧУГУНА ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 2004 |

|

RU2258761C1 |

| Износостойкий самофлюсующийся сплав | 1990 |

|

SU1763514A1 |

| Серый износостойкий чугун для отливок | 1985 |

|

SU1293241A1 |

| Порошковая проволока для получения в виде покрытия композитной антифрикционной бронзы | 2021 |

|

RU2788418C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА СО СТРУКТУРОЙ ε - МАРТЕНСИТА И АНТИФРИКЦИОННОЕ ИЗДЕЛИЕ | 1992 |

|

RU2023737C1 |

Изобретение относится к металлургии, конкретно к антифрикционным материалам покрытия, наносимым методами газотермического напыления. Цель изобретения - повышение износостойкости и снижение коэЛфициента трения. Для достижения указанных свойств состав антифрикционного материала покрытия дополнительно содержит марганец и кремний при следующем содержании компонентов, мас.%: медь 25-40; кремний 1-3; марганец 0,5-1,5; сурьма 3-8; олово - остальное. Предлагаемое покрытие может быть использовано при изготовлении подшипников скольжения, работающих в условиях высоких относительных скоростей и высоких удельных нагрузок. 2 табл. с S (f С

| Хасуй А | |||

| Техника напыления | |||

| М.: Машиностроение, 1975, с.76-77 | |||

| Путилин В.Г | |||

| Нанесение баббитов на поверхности трения электродуговой металлизацией | |||

| - Строительные и дорожные машины, 1 Q84 , № 7 , с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1991-06-15—Публикация

1989-04-28—Подача