Изобретение относится к теплоэнергетике, а конкретно к стационарным турбома- шинам, и может быть использовано для очистки внутренних полостей маслосисгем.

Цель изобретения - повысить эффективность очистки путем увеличения диапазона предельно-допустимых температур нагретого масла без ухудшения его физико- химических свойств.

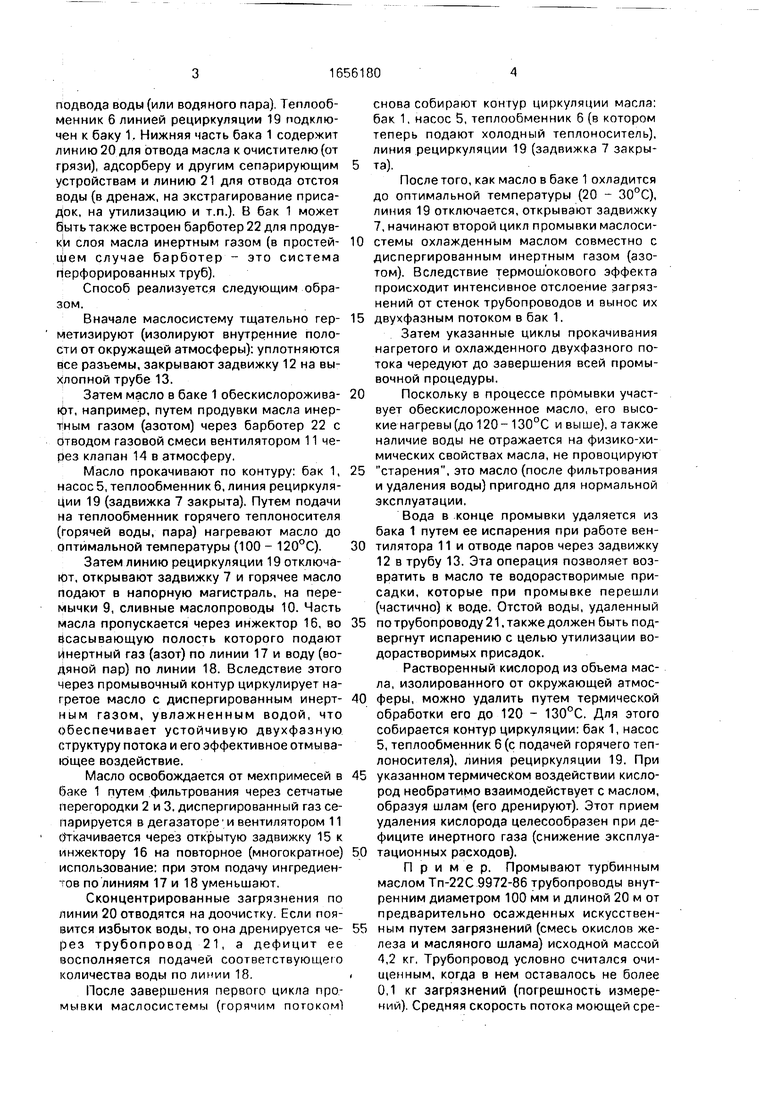

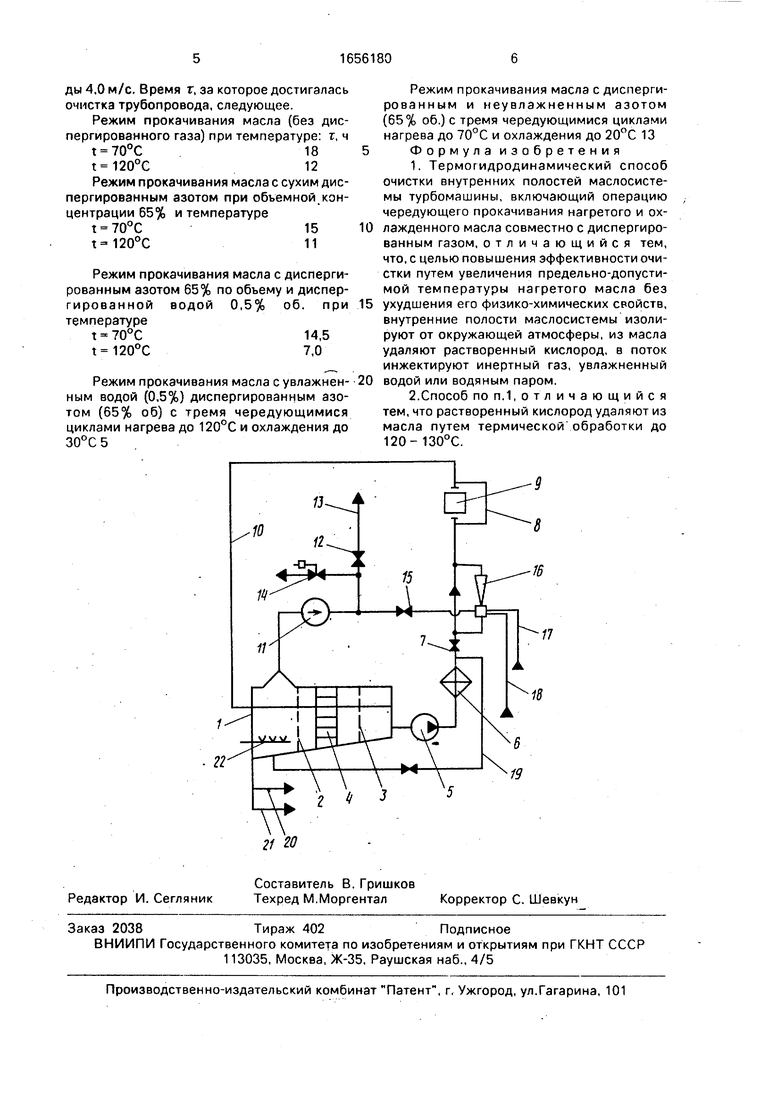

На чертеже показана структурная схема маслосистемы, в которой реализуется способ очистки.

Схема содержит главный масляный бак 1, в котором размещены сетчатые фильтры

2,3 и дегазатор 4, выполненный в виде многоярусного отстойника. К баку 1 последовательно подключены насос 5, теплообменник 6, напорный коллекторе рассечной задвижкой 7, перемычки 8, байпасирующие подшипники 9, сливной маслопровод 10. К верхней части бака 1 подключен вентилятор 11, нагнетательная сторона которого задвижкой 12 подключена к атмосферной выхлопной трубе 13, к предохранительному клапану 14, задвижкой 15 к всасывающей полости инжектора 16, выполняющего роль газожидкостного смесителя-диспергатора. К инжектору также подключены трубопроводы 17 для подводаVmepTHoro газа и 18 для

о ел

ON 00

О

подвода воды (или водяного пара). Теплообменник 6 линией рециркуляции 19 подключен к баку 1. Нижняя часть бака 1 содержит линию 20 для отвода масла к очистителю (от грязи), адсорберу и другим сепарирующим устройствам и линию 21 для отвода отстоя воды (в дренаж, на экстрагирование присадок, на утилизацию и т.п.). В бак 1 может быть также встроен барботер 22 для продув- к и слоя масла инертным газом (в простей- щем случае барботер - это система перфорированных труб).

Способ реализуется следующим образом.

Вначале маслосистему тщательно гер- метизируют (изолируют внутренние полости от окружащей атмосферы): уплотняются все разъемы, закрывают задвижку 12 на выхлопной трубе 13.

Затем масло в баке 1 обескислорожива- Ют, например, путем продувки масла инертным газом (азотом) через барботер 22 с Отводом газовой смеси вентилятором 11 через клапан 14 в атмосферу.

Масло прокачивают по контуру: бак 1, насос5, теплообменник 6, линия рециркуляции 19 (задвижка 7 закрыта). Путем подачи на теплообменник горячего теплоносителя (горячей воды, пара) нагревают масло до оптимальной температуры (100 - 120°С).

Затем линию рециркуляции 19 отключают, открывают задвижку 7 и горячее масло подают в напорную магистраль, на перемычки 9, сливные маслопроводы 10. Часть масла пропускается через инжектор 16, во Всасывающую полость которого подают инертный газ (азот) по линии 17 и воду (водяной пар) по линии 18. Вследствие этого через промывочный контур циркулирует нагретое масло с диспергированным инерт- ным газом, увлажненным водой, что Обеспечивает устойчивую двухфазную структуру потока и его эффективное отмывающее воздействие.

Масло освобождается от мехпримесей в баке 1 путем фильтрования через сетчатые перегородки 2 и 3. диспергированный газ сепарируется в дегазаторе и вентилятором 11 (Откачивается через открытую задвижку 15 к инжектору 16 на повторное (многократное) использование: при этом подачу ингредиен- гов по линиям 17 и 18 уменьшают.

Сконцентрированные загрязнения по линии 20 отводятся на доочистку. Если появится избыток воды, то она дренируется че- рез трубопровод 21, а дефицит ее восполняется подачей соответствующего количества воды по линии 18.

После завершения первого цикла промывки маслосистемы (горячим потоком)

снова собирают конгур циркуляции масла: бак 1, насос 5, теплообменник 6 (в котором теперь подают холодный теплоноситель), линия рециркуляции 19 (задвижка 7 закры- та).

После того, как масло в баке 1 охладится до оптимальной температуры (20 - 30°С), линия 19 отключается, открывают задвижку 7, начинают второй цикл промывки маслосистемы охлажденным маслом совместно с диспергированным инертным газом (азотом). Вследствие термош окового эффекта происходит интенсивное отслоение загрязнений от стенок трубопроводов и вынос их двухфазным потоком в бак 1.

Затем указанные циклы прокачивания нагретого и охлажденного двухфазного потока чередуют до завершения всей промывочной процедуры.

Поскольку в процессе промывки участвует обескислороженное масло, его высокие нагревы (до 120- 130°С и выше), а также наличие воды не отражается на физико-химических свойствах масла, не провоцируют старения, это масло(после фильтрования и удаления воды) пригодно для нормальной эксплуатации,

Вода в конце промывки удаляется из бака 1 путем ее испарения при работе вентилятора 11 и отводе паров через задвижку 12 в трубу 13. Эта операция позволяет возвратить в масло те водорастворимые присадки, которые при промывке перешли (частично) к воде. Отстой воды, удаленный потрубопроводу21,такжедолжен быть подвергнут испарению с целью утилизации водорастворимых присадок.

Растворенный кислород из объема масла, изолированного от окружающей атмосферы, можно удалить путем термической обработки его до 120 - 130°С. Для этого собирается контур циркуляции: бак 1, насос 5, теплообменник 6 (с подачей горячего теплоносителя), линия рециркуляции 19. При указанном термическом воздействии кислород необратимо взаимодействует с маслом, образуя шлам (его дренируют). Этот прием удаления кислорода целесообразен при дефиците инертного газа (снижение эксплуатационных расходов).

Пример. Промывают турбинным маслом Тп-22С 9972-86 трубопроводы внутренним диаметром 100 мм и длиной 20 м от предварительно осажденных искусственным путем загрязнений (смесь окислов железа и масляного шлама) исходной массой 4,2 кг. Трубопровод условно считался очищенным, когда в нем оставалось не более 0,1 кг загрязнений (погрешность измерений). Средняя скорость потока моющей ереды 4,0 м/с. Время г, за которое достигалась очистка трубопровода, следующее.

Режим прокачивания масла (без диспергированного газа) при температуре: т, ч t 70°C18

t 120°C12

Режим прокачивания масла с сухим диспергированным азотом при объемной концентрации 65% и температуре

t 70°C15

t 120°C11

Режим прокачивания масла с диспергированным азотом 65% по объему и диспергированной водой 0,5% об. при температуре

t 70°C14,5

t 120°C7,0

Режим прокачивания масла с увлажненным водой (0,5%) диспергированным азотом (65% об) с тремя чередующимися циклами нагрева до 120°С и охлаждения до 30°С5

Режим прокачивания масла с дисперги- рованным и неувлажненным азотом (65% об.) с тремя чередующимися циклами нагрева до 70°С и охлаждения до 20°С 13

Формула изобретения

1. Термогидродинамический способ очистки внутренних полостей маслосисте- мы турбомашины, включающий операцию чередующего прокачивания нагретого и охлажденного масла совместно с диспергированным газом, отличающийся тем, что, с целью повышения эффективности очистки путем увеличения предельно-допустимой температуры нагретого масла без

ухудшения его физико-химических свойств, внутренние полости маслосистемы изолируют от окружающей атмосферы, из масла удаляют растворенный кислород, в поток инжектируют инертный газ, увлажненный

водой или водяным паром.

2.Способ по п.1,отличающийся тем, что растворенный кислород удаляют из масла путем термической обработки до 120-130°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ МАСЛОСИСТЕМЫ ТУРБОМАШИНЫ | 2008 |

|

RU2369750C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ МАСЛОСИСТЕМЫ ТУРБОМАШИНЫ | 2008 |

|

RU2357087C1 |

| Способ термошоковой промывки маслосистемы турбомашины | 1990 |

|

SU1731966A1 |

| СПОСОБ ОЧИСТКИ МАСЛОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2043528C1 |

| Способ очистки маслосистемы турбомашины | 1981 |

|

SU1010302A1 |

| Мобильная установка для промывки маслосистем газоперекачивающих агрегатов | 2023 |

|

RU2823212C1 |

| Смазочная система для машины | 1989 |

|

SU1651012A1 |

| СИСТЕМА МАСЛОСНАБЖЕНИЯ ПОДШИПНИКОВ ТУРБОМАШИНЫ | 2010 |

|

RU2436968C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ МАСЛОСИСТЕМОЙ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2287074C2 |

| МАСЛОСИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2535796C1 |

Изобретение относится к теплоэнергетике и может быть использовано для очистки внутренних полостей маслосистем турбомашин. Цель изобретения - повысить эффективность и сократить продолжительность термогидродинамического способа очистки внутренних полостей масляных систем трубомашин, используя для этого метод прокачивания масла с повышенными скоростями и инжектирования в поток диспергированного газа. Для улучшения моющих свойств масло нагревают до 120°С и выше, а чтобы вследствие этого повышенного нагрева масло не старело, его предварительно обескислороживают в заранее герметизированной маслосистеме. В качестве диспергированного газа используется инертный азот, предварительно увлажненный водой или водяным паром, вследствие чего пенная структура потока сохраняется даже при его повышенных температурах. Как вариант предлагается способ обескислороживания масла путем его термообработки до температуры 120...130°С. Способ оказывается наиболее эффективным при чередовании прокачивания газомасляной смеси то нагретой, то охлажденной (термошоковый эффект). 1 п.з. ф-лы, 1 ил. (Л С

-

тг

21 20

2

| Способ очистки маслосистемы турбомашины | 1981 |

|

SU1010302A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-06-15—Публикация

1989-06-06—Подача