Изобретение относится к теплоэнергетике, конкретно к стационарным турбома- шинам, и может быть использовано для промывки внутренних полостей маслоси- стемы, преимущественно при неравномерном их загрязнении.

Известен способ очистки внутренних полостей турбомашины, включающий операцию прокачивания масла.

Однако этог способ обеспечивает надлежащую промывку маслосистемы лишь при длительном прокачивании горячего масла, что неэкономично (большие затраты рабочего времени).

Наиболее близким к предлагаемому является термошоковый способ промывки маслосистемы, включающий операции чередующего нагрева и охлаждения элементов

маслосистемы и прокачивания моющей среды, вследствие чего ускоряется процесс очистки маслопроводов.

Указанный способ наиболее целесообразен при равномерном загрязнении маслопроводов.

Однако в условиях эксплуатации часто встречаются случаи неравномерного распределения грязи. Так, сливные маслопроводы загрязняются лишь в придонной части, где самотеком транспортируется масло, а припо- толочные зоны остаются чистыми.

Локальные загрязнения наблюдаются в линзовых компенсаторах, в тупиковых участках корпусов подшипников, в боковых отводах коллекторов, на днищах демпферных баков и других емкостей. Поэтому в указанных специфических условиях известный

XI

со

ю о о

способ промывки оказывается неэкономичным. Кроме того, термошоковое воздействие на маслопроводы большой протяженности, что характерно для турбомашин большой мощности, обуславливает появление в них повышенных напряжений, стимулирующих повреждения и, как следствие, снижающих надежность маслосистемы в целом.

Цель изобретения - повышение экономичности и надежности способа термошоковой промывки маслосистемы.

Поставленная цель достигается тем, что нагрев и охлаждение проводят одновременно в соседних локальных зонах элементов, после завершения которых подачей моющей среды выравнивают температурное поле зон, повторным нагревом и охлаждением изменяют знак предыдущего созданного температурного градиента на противоположный, подают моющую среду и чередуют эти операции. Вариант способа отличается тем, что нагрев и охлаждение локальных зон ведут до достижения температурного градиента 1400 градусов на 1 м.

Согласно изобретению в элементах создаются ячейки с градиентами температуры лишь в тех локальных зонах, где имеются отложения грязи (например, придонные части сливных маслопроводов). В этих же ячейках производят смену знака температурного градиента. Тем самым обеспечивается экономия энергетических и материальных ресурсов, снижается уровень термических напряжений (повышается надежность).

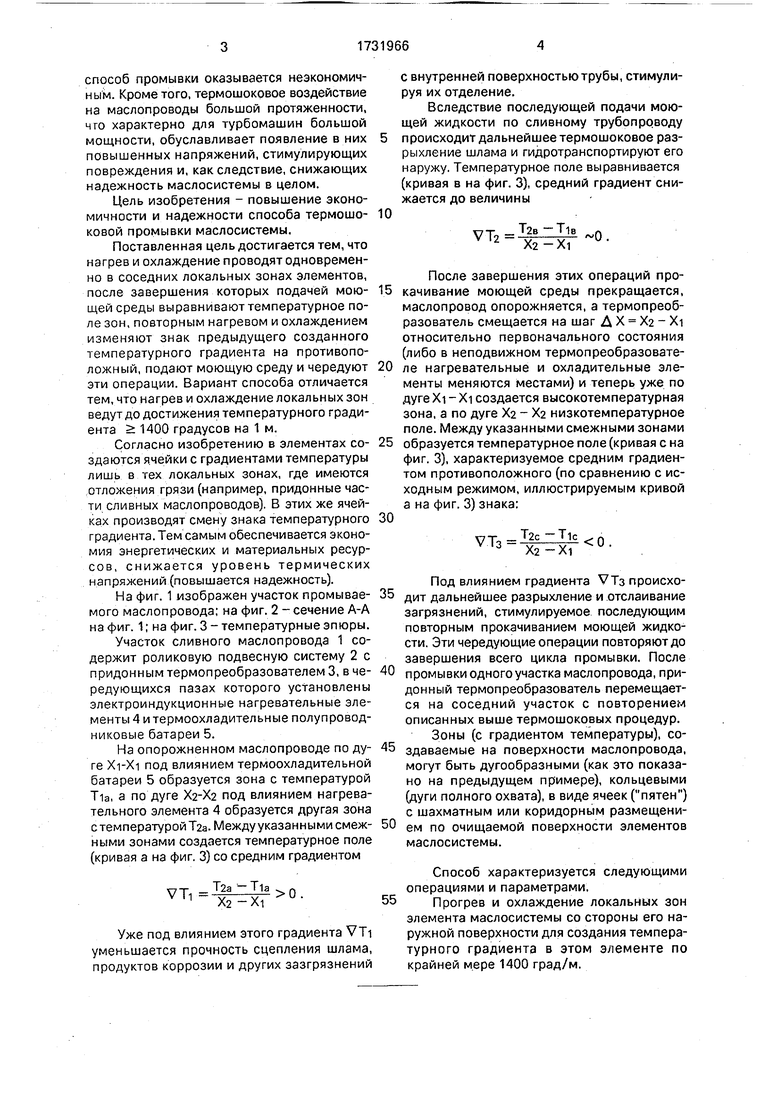

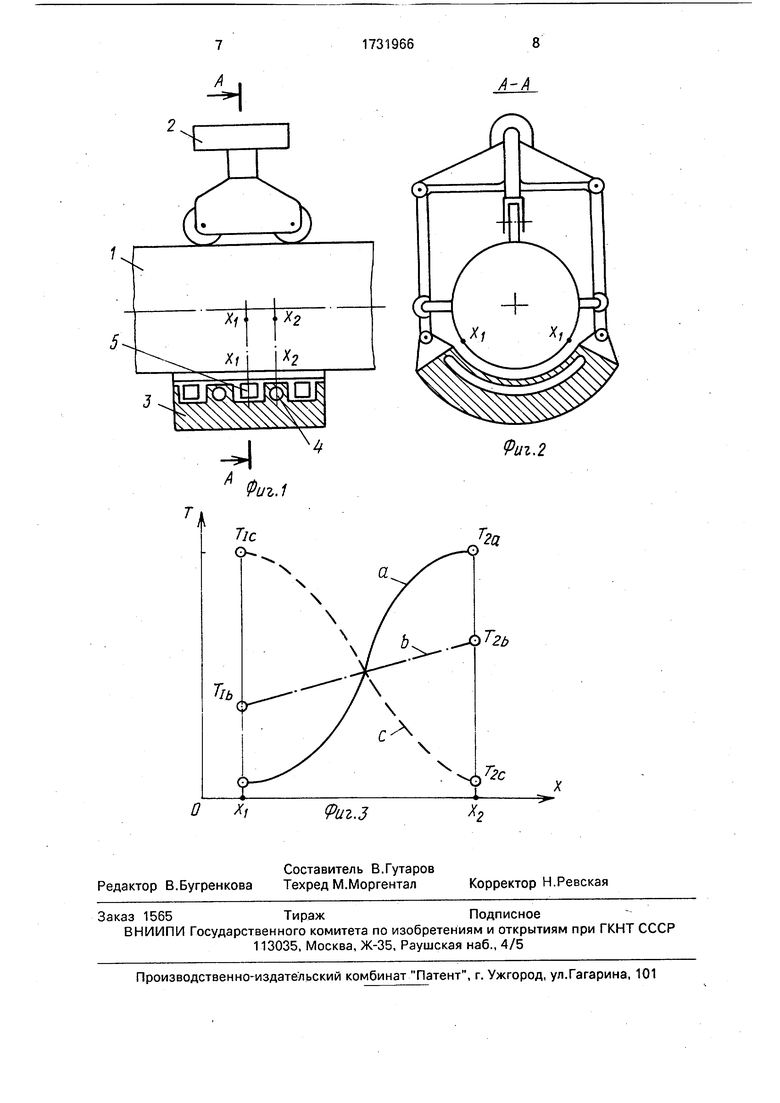

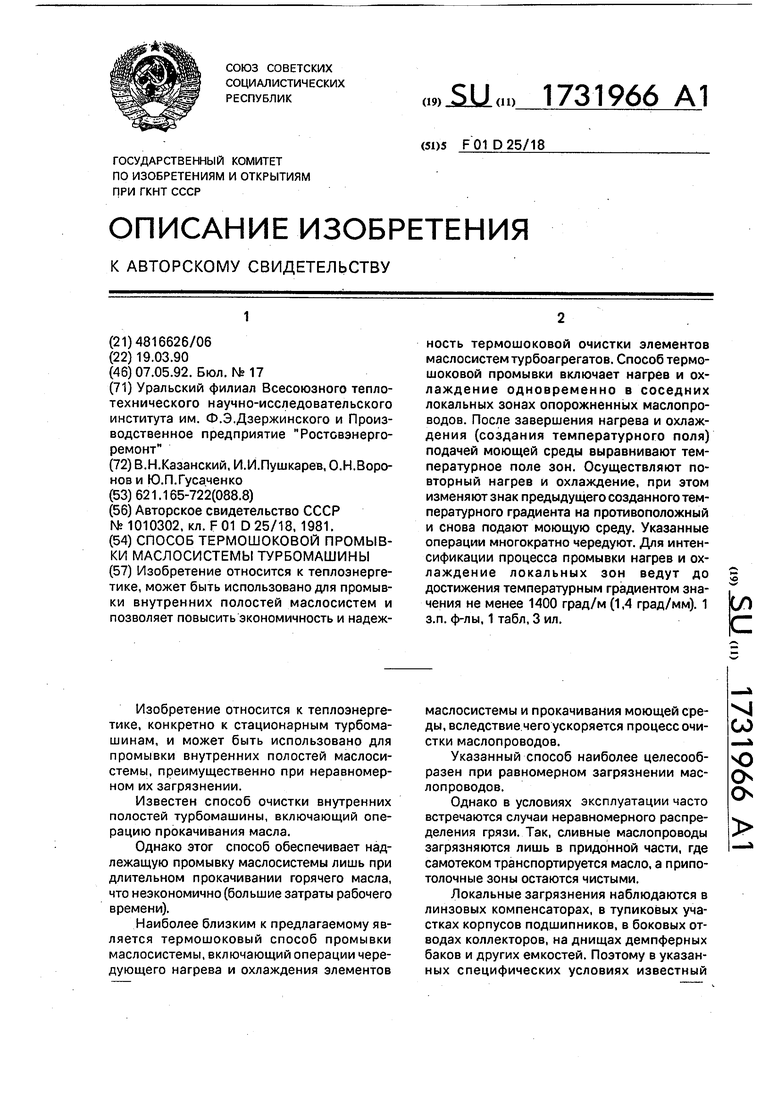

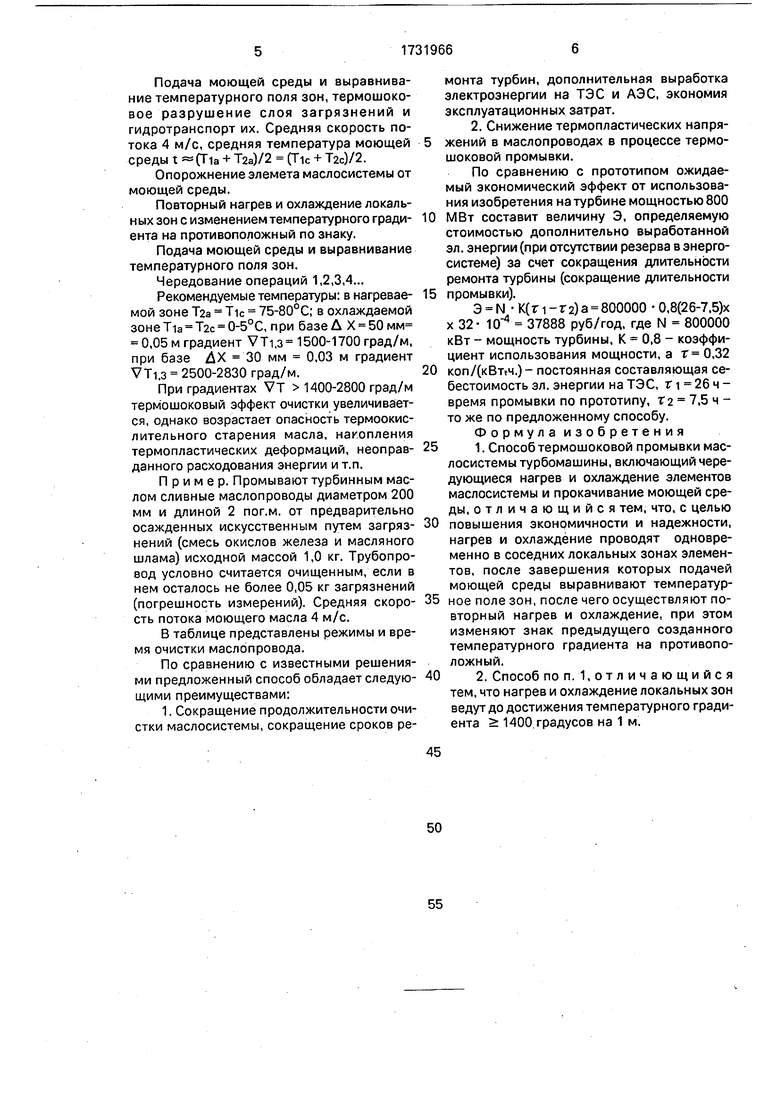

На фиг. 1 изображен участок промываемого маслопровода; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - температурные эпюры.

Участок сливного маслопровода 1 содержит роликовую подвесную систему 2 с придонным термопреобразователем 3, в чередующихся пазах которого установлены электроиндукционные нагревательные элементы 4 и термоохладительные полупроводниковые батареи 5.

На опорожненном маслопроводе по дуге Xi-Xi под влиянием термоохладительной батареи 5 образуется зона с температурой Tia, а по дуге Х2-Х2 под влиянием нагревательного элемента 4 образуется другая зона с температурой Т2а. Между указанными смежными зонами создается температурное поле (кривая а на фиг. 3) со средним градиентом

VT 1 °Уже под влиянием этого градиента VTi уменьшается прочность сцепления шлама, продуктов коррозии и других зазгрязнений

0

с внутренней поверхностью трубы, стимулируя их отделение.

Вследствие последующей подачи моющей жидкости по сливному трубопроводу происходит дальнейшее термошоковое разрыхление шлама и гидротранспортируют его наружу. Температурное поле выравнивается (кривая в на фиг. 3), средний градиент снижается до величины

УТ2 2 X2-Xi

0.

После завершения этих операций прокачивание моющей среды прекращается, маслопровод опорожняется, а термопреобразователь смещается на шаг Д X Х2 - Xi относительно первоначального состояния (либо в неподвижном термопреобразователе нагревательные и охладительные элементы меняются местами) и теперь уже по дугеХт-Хт создается высокотемпературная зона, а по дуге Х2 - Х2 низкотемпературное поле. Между указанными смежными зонами образуется температурное поле (кривая с на фиг. 3), характеризуемое средним градиентом противоположного (по сравнению с исходным режимом, иллюстрируемым кривой а на фиг. 3) знака:

VT3

T2c-Tic X2-Xi

0

5

0

5

0

5

Под влиянием градиента VT3 происходит дальнейшее разрыхление и отслаивание загрязнений, стимулируемое последующим повторным прокачиванием моющей жидкости. Эти чередующие операции повторяют до завершения всего цикла промывки. После промывки одного участка маслопровода, придонный термопреобразователь перемещается на соседний участок с повторением описанных выше термошоковых процедур.

Зоны (с градиентом температуры), создаваемые на поверхности маслопровода, могут быть дугообразными (как это показано на предыдущем примере), кольцевыми (дуги полного охвата), в виде ячеек (пятен) с шахматным или коридорным размещением по очищаемой поверхности элементов маслосистемы.

Способ характеризуется следующими операциями и параметрами.

Прогрев и охлаждение локальных зон элемента маслосистемы со стороны его наружной поверхности для создания температурного градиента в этом элементе по крайней мере 1400 град/м.

Подача моющей среды и выравнивание температурного поля зон, термошоковое разрушение слоя загрязнений и гидротранспорт их. Средняя скорость потока 4 м/с, средняя температура моющей

Среды t «(Па + Т2а)/2 + T2c)/2.

Опорожнение элемета маслосистемы от моющей среды.

Повторный нагрев и охлаждение локальных зон с изменением температурного градиента на противоположный по знаку.

Подача моющей среды и выравнивание температурного поля зон.

Чередование операций 1,2,3,4...

Рекомендуемые температуры: в нагреваемой зоне Т2а Tic 75-80°C; в охлаждаемой зонеТ1а Т2с 0-5°С, при базе А Х 50мм 0,05 м градиент VТ1,з 1500-1700 град/м, при базе ДХ 30 мм 0,03 м градиент VTi,3 2500-2830 град/м.

При градиентах VT 1400-2800 град/м термошоковый эффект очистки увеличивается, однако возрастает опасность термоокислительного старения масла, накопления термопластических деформаций, неоправданного расходования энергии и т.п.

Пример. Промывают турбинным маслом сливные маслопроводы диаметром 200 мм и длиной 2 пог.м. от предварительно осажденных искусственным путем загрязнений (смесь окислов железа и масляного шлама) исходной массой 1,0 кг. Трубопровод условно считается очищенным, если в нем осталось не более 0,05 кг загрязнений (погрешность измерений). Средняя скорость потока моющего масла 4 м/с.

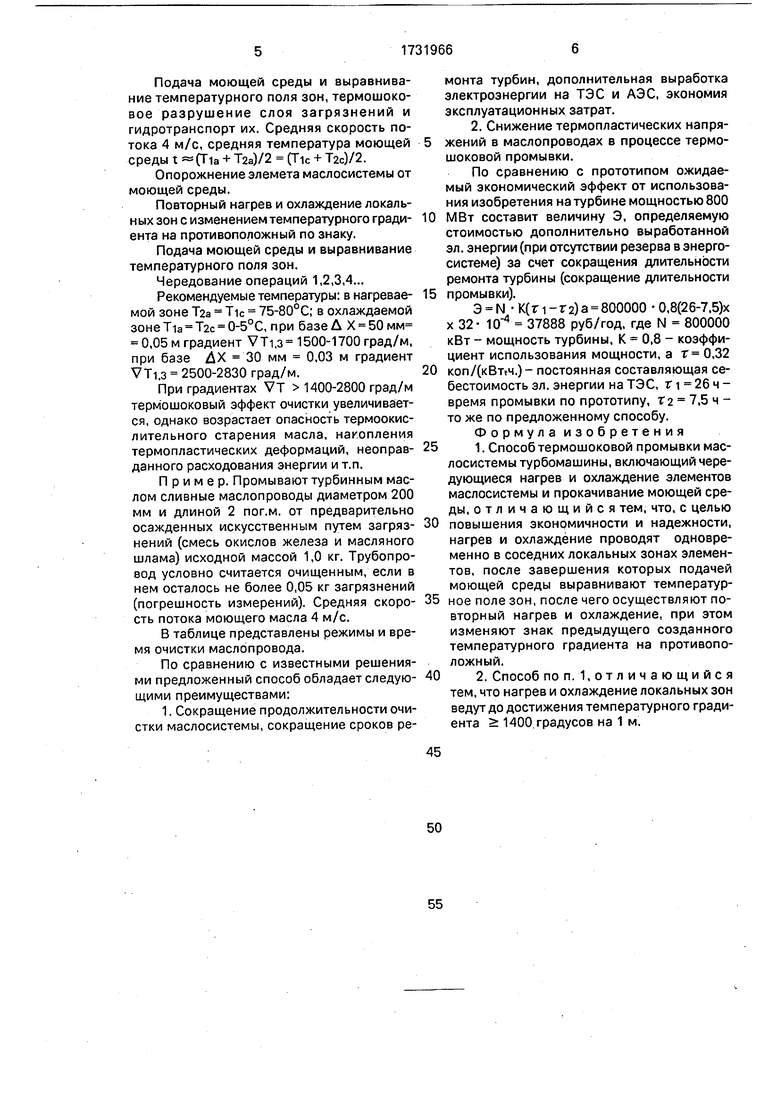

В таблице представлены режимы и время очистки маслопровода.

По сравнению с известными решениями предложенный способ обладает следующими преимуществами:

1. Сокращение продолжительности очистки маслосистемы, сокращение сроков ремонта турбин, дополнительная выработка электроэнергии на ТЭС и АЭС, экономия эксплуатационных затрат.

2. Снижение термопластических напряжений в маслопроводах в процессе термошоковой промывки.

По сравнению с прототипом ожидаемый экономический эффект от использования изобретения на турбине мощностью 800

МВт составит величину Э, определяемую стоимостью дополнительно выработанной эл. энергии (при отсутствии резерва в энергосистеме) за счет сокращения длительности ремонта турбины (сокращение длительности

промывки).

Э М К(п-Г2)а 800000 0,8(26-7,5)х х 32- 104 37888 руб/год, где N - 800000 кВт - мощность турбины, К 0,8 - коэффициент использования мощности, а т 0,32

коп/(кВТ{Ч.) - постоянная составляющая себестоимость эл. энергии на ТЭС, г i 26 ч - время промывки по прототипу, т2 7,5 ч - то же по предложенному способу. Формула изобретения

1. Способ термошоковой промывки маслосистемы турбомашины, включающий чередующиеся нагрев и охлаждение элементов маслосистемы и прокачивание моющей среды, отличающийся тем, что, с целью

повышения экономичности и надежности, нагрев и охлаждение проводят одновременно в соседних локальных зонах элементов, после завершения которых подачей моющей среды выравнивают температурное поле зон, после чего осуществляют повторный нагрев и охлаждение, при этом изменяют знак предыдущего созданного температурного градиента на противоположный.

2. Способ поп. 1,отличающийся тем, что нагрев и охлаждение локальных зон ведут до достижения температурного градиента 1400 градусов на 1 м.

РежимВремя очистки (t ), ч

Известный способ

Режим прокачивания масла, нагретого

до температуры 70 С4,1

Режим прокачивания масла, нагретого до 70СС, с последующей резкой заменой на охлажденное до 5°С. Трехкратное чередование циклов нагревания и охлаждения одинаковой продолжительности2,6

Предлагаемый способ

Создание и поддержание в течение

5 мин на опорожненном маслопроводе

кольцевых зон, нагретых до 75 С

и охлажденных до 5° С с междузонным

шагом 50 мм (средний градиент У Т

+1400 град/м)0,75

Прокачивание в течение 5 мин масла с температурой 40 С и средней скоростью k м/с

Создание и поддержание в течение 5 мин на опорожненном маслопроводе кольцевых зон, с температурным градиентом противоположного знака, т.е. VT -1400 град/м

Дополнительное трехкратное чередование режимов 3-1, 3,2, 3-3

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ МАСЛОСИСТЕМЫ ТУРБОМАШИНЫ | 2008 |

|

RU2369750C1 |

| Термогидродинамический способ очистки внутренних полостей маслосистемы | 1989 |

|

SU1656180A1 |

| СПОСОБ ОЧИСТКИ МАСЛОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2043528C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ МАСЛОСИСТЕМЫ ТУРБОМАШИНЫ | 2008 |

|

RU2357087C1 |

| СИСТЕМА МАСЛОСНАБЖЕНИЯ ПОДШИПНИКОВ ТУРБОМАШИНЫ | 2010 |

|

RU2436968C2 |

| МАСЛОБАК ПАРОВОЙ ТУРБИНЫ | 1997 |

|

RU2133835C1 |

| Система маслоснабжения | 1978 |

|

SU767376A1 |

| Система смазывания подшипников турбомашин | 1978 |

|

SU732615A1 |

| ГАЗОТУРБИННАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2005 |

|

RU2293219C2 |

| Стенд для испытания поршня двигателя внутреннего сгорания | 1989 |

|

SU1665250A1 |

Изобретение относится к теплоэнергетике, может быть использовано для промывки внутренних полостей маслосистем и позволяет повысить экономичность и надежность термошоковой очистки элементов маслосистем турбоагрегатов. Способ термошоковой промывки включает нагрев и охлаждение одновременно в соседних локальных зонах опорожненных маслопроводов. После завершения нагрева и охлаждения (создания температурного поля) подачей моющей среды выравнивают температурное поле зон. Осуществляют повторный нагрев и охлаждение, при этом изменяют знак предыдущего созданного температурного градиента на противоположный и снова подают моющую среду. Указанные операции многократно чередуют. Для интенсификации процесса промывки нагрев и охлаждение локальных зон ведут до достижения температурным градиентом значения не менее 1400 град/м (1,4 град/мм). 1 з.п. ф-лы, 1 табл, 3 ил. у Ё

| Способ очистки маслосистемы турбомашины | 1981 |

|

SU1010302A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-07—Публикация

1990-03-19—Подача