Изобретение относится к неразрушающему оптическому контролю и может быть использовано при обнаружении пор и трещин в металлических и диэлектрических изделиях.

Цель изобретения - ускорение процесса обнаружения и уменьшение энергозатрат, а также улучшение качества контроля путем регистрации геометрической структуры дефекта.

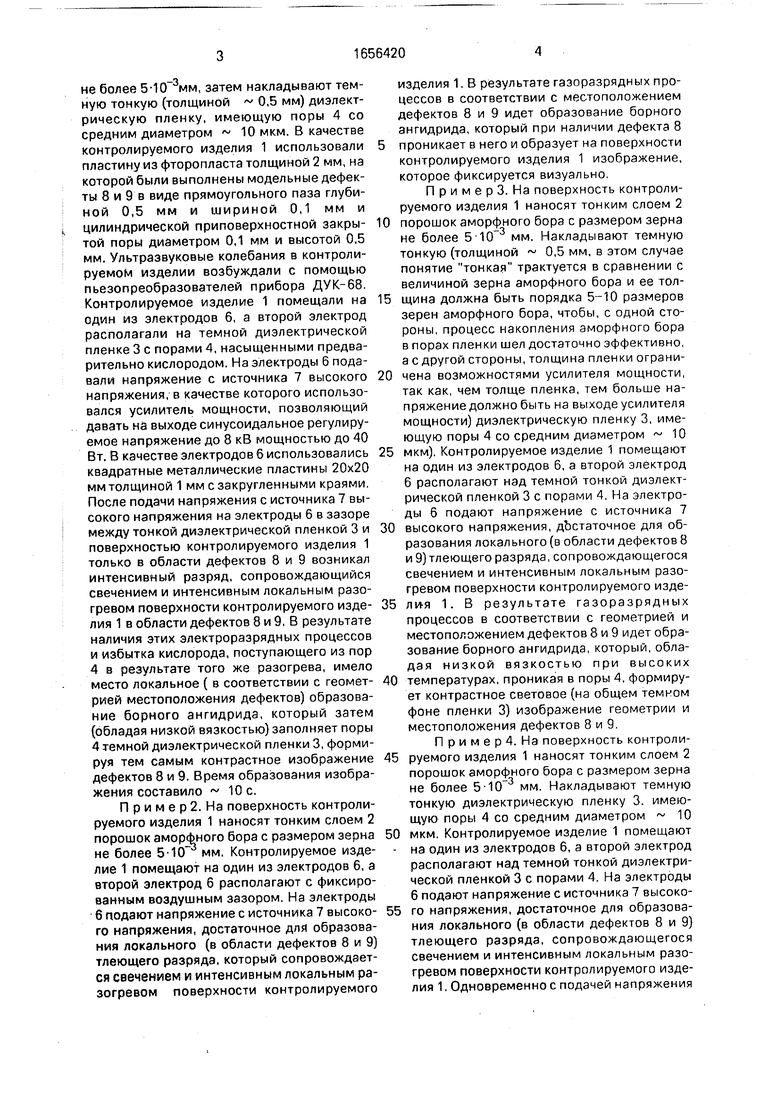

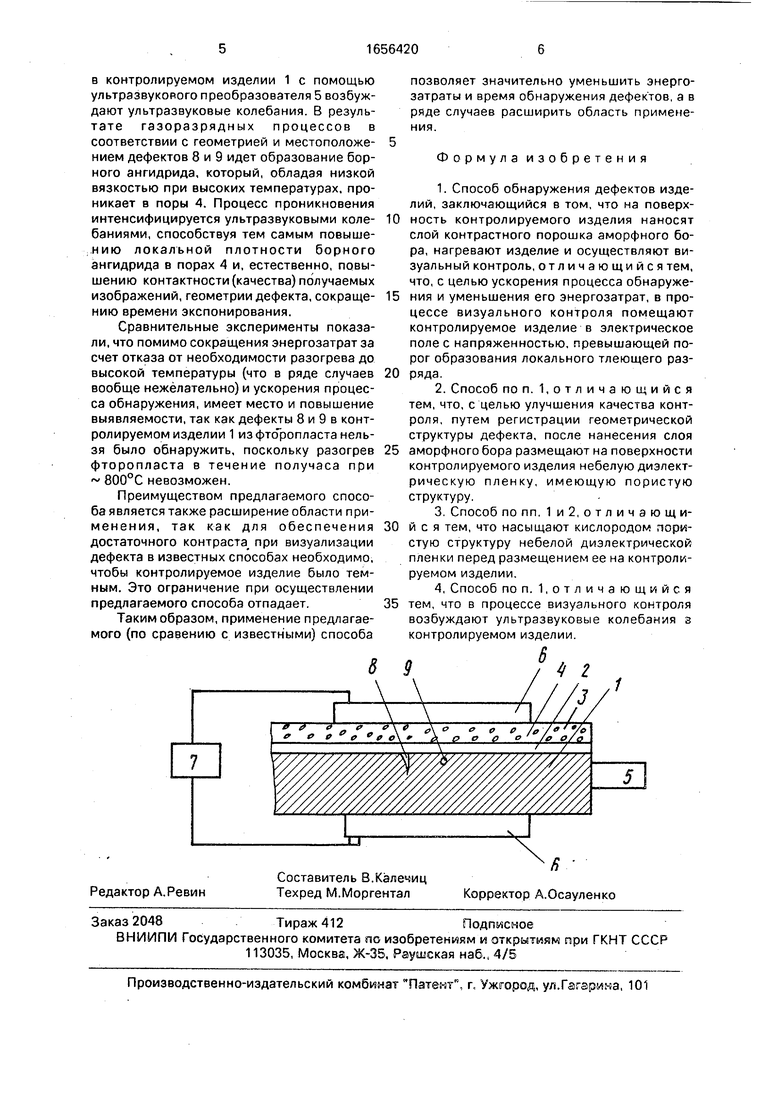

На чертеже показана схема осуществления предлагаемого способа.

Способ осуществляют в следующей последовательности.

На поверхность контролируемого изделия 1 наносят слой 2 контрастного порошка аморфного бора и располагают темную тонкую диэлектрическую пленку 3, имеющую поры 4, насыщенные кислородом. С помощью ультразвукового преобразователя 5 возбуждают в контролируемом изделии 1 ультразвуковые колебания. Помещают контролируемое изделие 1 в электрическое поле высокой напряженности подключая электроды 6 к источнику 7 высокого напряжения В области дефектов 8 и 9 возникает электрический разряд, сопровождающийся интенсивным разогревом слон 2 контрастного порошка аморфного бора в атмосфере избыточного кислорода, поступающего из пор 4 темной тонкой диэлектрической пленки 3 с последующим образованием бесцветного борного ангидрида и внедрением его с дополнительной интенсификацией этого процесса с помощью ультразвуковых колебаний, что, в конечном итоге, приводит к образованию на темной тонкой эластичной пленке 3 контрастного изображения дефектов 8 и 9, которое затем после отключения источника 7 высокого напряжения и снятия пленки 3 с поверхности контролируемого изделия 1 анализируется визуально или с привлечением оптических приборов.

П р и м е р 1. На поверхность контролируемого изделия 1 наносят тонким слоем порошок аморфного бора с размером зерна

о ел

ON

го о

не более 5 10 Змм, затем накладывают темную тонкую (толщиной 0,5 мм) диэлектрическую пленку, имеющую поры 4 со средним диаметром 10 мкм. В качестве контролируемого изделия 1 использовали пластину из фторопласта толщиной 2 мм, на которой были выполнены модельные дефекты 8 и 9 в виде прямоугольного паза глубиной 0,5 мм и шириной 0,1 мм и цилиндрической приповерхностной закрытой поры диаметром 0,1 мм и высотой 0,5 мм. Ультразвуковые колебания в контролируемом изделии возбуждали с помощью пьезопреобразователей прибора ДУК-68. Контролируемое изделие 1 помещали на один из электродов 6, а второй электрод располагали на темной диэлектрической пленке 3 с порами 4, насыщенными предварительно кислородом. На электроды 6 подавали напряжение с источника 7 высокого напряжения, в качестве которого использовался усилитель мощности, позволяющий давать на выходе синусоидальное регулируемое напряжение до 8 кВ мощностью до 40 Вт. В качестве электродов 6 использовались квадратные металлические пластины 20x20 мм толщиной 1 мм с закругленными краями. После подачи напряжения с источника 7 высокого напряжения на электроды 6 в зазоре между тонкой диэлектрической пленкой 3 и поверхностью контролируемого изделия 1 только в области дефектов 8 и 9 возникал интенсивный разряд, сопровождающийся свечением и интенсивным локальным разогревом поверхности контролируемого изделия 1 в области дефектов 8 и 9, В результате наличия этих электроразрядных процессов и избытка кислорода, поступающего из пор 4 в результате того же разогрева, имело место локальное ( в соответствии с геометрией местоположения дефектов) образование борного ангидрида, который затем (обладая низкой вязкостью) заполняет поры 4 темной диэлектрической пленки 3, формируя тем самым контрастное изображение дефектов 8 и 9. Время образования изображения составило 10с.

П р и м е р 2. На поверхность контролируемого изделия 1 наносят тонким слоем 2 порошок аморфного бора с размером зерна не более 5 10 мм. Контролируемое изделие 1 помещают на один из электродов 6, а второй электрод 6 располагают с фиксированным воздушным зазором. На электроды б подают напряжение с источника 7 высокого напряжения, достаточное для образования локального (в области дефектов 8 и 9) тлеющего разряда, который сопровождается свечением и интенсивным локальным разогревом поверхности контролируемого

изделия 1. В результате газоразрядных процессов в соответствии с местоположением дефектов 8 и 9 идет образование борного ангидрида, который при наличии дефекта 8

проникает в него и образует на поверхности контролируемого изделия 1 изображение, которое фиксируется визуально.

П р и м е р 3. На поверхность контролируемого изделия 1 наносят тонким слоем 2

0 порошок аморфного бора с размером зерна не более 5-10 мм. Накладывают темную тонкую (толщиной 0,5 мм, в этом случае понятие тонкая трактуется в сравнении с величиной зерна аморфного бора и ее тол5 щина должна быть порядка 5-10 размеров зерен аморфного бора, чтобы, с одной стороны, процесс накопления аморфного бора в порах пленки шел достаточно эффективно, а с другой стороны, толщина пленки ограни0 чена возможностями усилителя мощности, так как, чем толще пленка, тем больше напряжение должно быть на выходе усилителя мощности) диэлектрическую пленку 3, имеющую поры 4 со средним диаметром 10

5 мкм). Контролируемое изделие 1 помещают на один из электродов 6, а второй электрод 6 располагают над темной тонкой диэлектрической пленкой 3 с порами 4. На электроды 6 подают напряжение с источника 7

0 высокого напряжения, достаточное для образования локального (в области дефектов 8 и 9)тлеющего разряда, сопровождающегося свечением и интенсивным локальным разогревом поверхности контролируемого изде5 ли-я 1, В результате газоразрядных процессов в соответствии с геометрией и местоположением дефектов 8 и 9 идет образование борного ангидрида, который, обладая низкой вязкостью при высоких

0 температурах, проникая в поры 4, формирует контрастное световое (на общем темном фоне пленки 3) изображение геометрии и местоположения дефектов 8 и 9.

П р и м е р 4. На поверхность контроли5 руемого изделия 1 наносят тонким слоем 2 порошок аморфного бора с размером зерна не более 510 мм, Накладывают темную тонкую диэлектрическую пленку 3. имеющую поры 4 со средним диаметром 10

0 мкм. Контролируемое изделие 1 помещают - на один из электродов 6, а второй электрод располагают над темной тонкой диэлектрической пленкой 3 с порами 4. На электроды 6 подают напряжение с источника 7 высоко5 го напряжения, достаточное для образования локального (в области дефектов 8 и 9) тлеющего разряда, сопровождающегося свечением и интенсивным локальным разогревом поверхности контролируемого изделия 1. Одновременно с подачей напряжения

в контролируемом изделии 1 с помощью ультразвукового преобразователя 5 возбуждают ультразвуковые колебания. В результате газоразрядных процессов в соответствии с геометрией и местоположением дефектов 8 и 9 идет образование борного ангидрида, который, обладая низкой вязкостью при высоких температурах, проникает в поры 4. Процесс проникновения интенсифицируется ультразвуковыми колебаниями, способствуя тем самым повышению локальной плотности борного ангидрида в порах 4 и, естественно, повышению контактности (качества) получаемых изображений, геометрии дефекта, сокращению времени экспонирования.

Сравнительные эксперименты показали, что помимо сокращения энергозатрат за счет отказа от необходимости разогрева до высокой температуры (что в ряде случаев вообще нежелательно) и ускорения процесса обнаружения, имеет место и повышение выявляемости, так как дефекты 8 и 9 в контролируемом изделии 1 из фто ропласта нельзя было обнаружить, поскольку разогрев фторопласта в течение получаса при 800°С невозможен.

Преимуществом предлагаемого способа является также расширение области применения, так как для обеспечения достаточного контраста при визуализации дефекта в известных способах необходимо, чтобы контролируемое изделие было темным. Это ограничение при осуществлении предлагаемого способа отпадает.

Таким образом, применение предлагаемого (по сравению с известными) способа

позволяет значительно уменьшить энергозатраты и время обнаружения дефектов, а в ряде случаев расширить область применения.

Формула изобретения

1.Способ обнаружения дефектов изделий, заключающийся в том. что на поверхность контролируемого изделия наносят слой контрастного порошка аморфного бора, нагревают изделие и осуществляют визуальный контроль, отличающийся тем, что, с целью ускорения процесса обнаружения и уменьшения его энергозатрат, в процессе визуального контроля помещают контролируемое изделие в электрическое поле с напряженностью, превышающей порог образования локального тлеющего разряда.

2.Способ поп. 1,отличающийся тем, что, с целью улучшения качества контроля, путем регистрации геометрической структуры дефекта, после нанесения слоя

аморфного бора размещают на поверхности контролируемого изделия небелую диэлектрическую пленку, имеющую пористую структуру.

3.Способ по пп. 1 и2.отличающи- и с я тем, что насыщают кислородом пористую структуру небелой диэлектрической пленки перед размещением ее на контролируемом изделии.

4.Способ по п. 1.отличающий с я тем, что в процессе визуального контроля

возбуждают ультразвуковые колебания з контролируемом изделии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обнаружения дефектов изделий | 1982 |

|

SU1099259A1 |

| Способ определения поверхностных и подповерхностных дефектов в керамических стеклосодержащих материалах | 1991 |

|

SU1796057A3 |

| ФЛЮС ДЛЯ СВАРКИ ИЗДЕЛИЙ ИЗ МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2406598C1 |

| Способ получения нанотрубок нитрида бора | 2016 |

|

RU2614012C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРИПОВЕРХНОСТНЫХ СЛОЕВ ДИЭЛЕКТРИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2083981C1 |

| СПОСОБ ЭЛЕКТРОЛИЗА КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ С ПРИМЕНЕНИЕМ ТВЕРДЫХ КАТОДОВ | 2019 |

|

RU2716569C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ПАРАМЕТРОВ СТЕКЛОПЛАСТИКА | 2015 |

|

RU2592578C1 |

| СТРУКТУРА МЕТАЛЛ-ДИЭЛЕКТРИК-ПОЛУПРОВОДНИК НА ОСНОВЕ СОЕДИНЕНИЙ AB И СПОСОБ ЕЕ ФОРМИРОВАНИЯ | 2010 |

|

RU2420828C1 |

| Способ неразрушающего контроля изделия | 1987 |

|

SU1468199A2 |

| Устройство для обнаружения дефектов цилиндрической поверхности | 1982 |

|

SU1062734A1 |

Изобретение относится к неразрушающему оптическому контролю и может быть использовано при обнаружении пор и трещин в металлических и диэлектрических изделиях. Цель изобретения - ускорение процесса обнаружения и уменьшение его энергозатрат, На поверхность контролируемого изделия наносят слой контрастного порошка аморфного бора, помещают в электрическое поле высокой напряженности, воздействуют при этом на контролируемое изделие ультразвуковыми колебаниями и проводят регистрацию дефектов с помощью темной тонкой диэлектрической пленки, имеющей пористую структуру, насыщенную кислородом и размещенную у поверхности контролируемого изделия. 3 з. п. ф лы, 1 ил.

Редактор А.Ревин

Составитель В.Калечиц Техред М.Моргентал

fi

Корректор А.Осауленко

| Способ обнаружения трещин в металлических изделиях | 1977 |

|

SU693170A1 |

| Способ обнаружения дефектов изделий | 1982 |

|

SU1099259A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-06-15—Публикация

1989-02-01—Подача