Изобретение относится к нефтехимическому синтезу, в частности к катализаторам процесса синтеза метилпиридинов из аце- тальдегида и аммиака - ценного полупродукта для получения ПАВ, растворителей, пестицидов, изоникотиновой кислоты, являющейся основной для получения ряда противотуберкулезных препаратов.

Целью изобретения является повышение селективности катализатора за счет содержания в качестве соединения меди дихлоро-бис(трифенилфосфин)-медь (II) при определенном содержании компонентов.

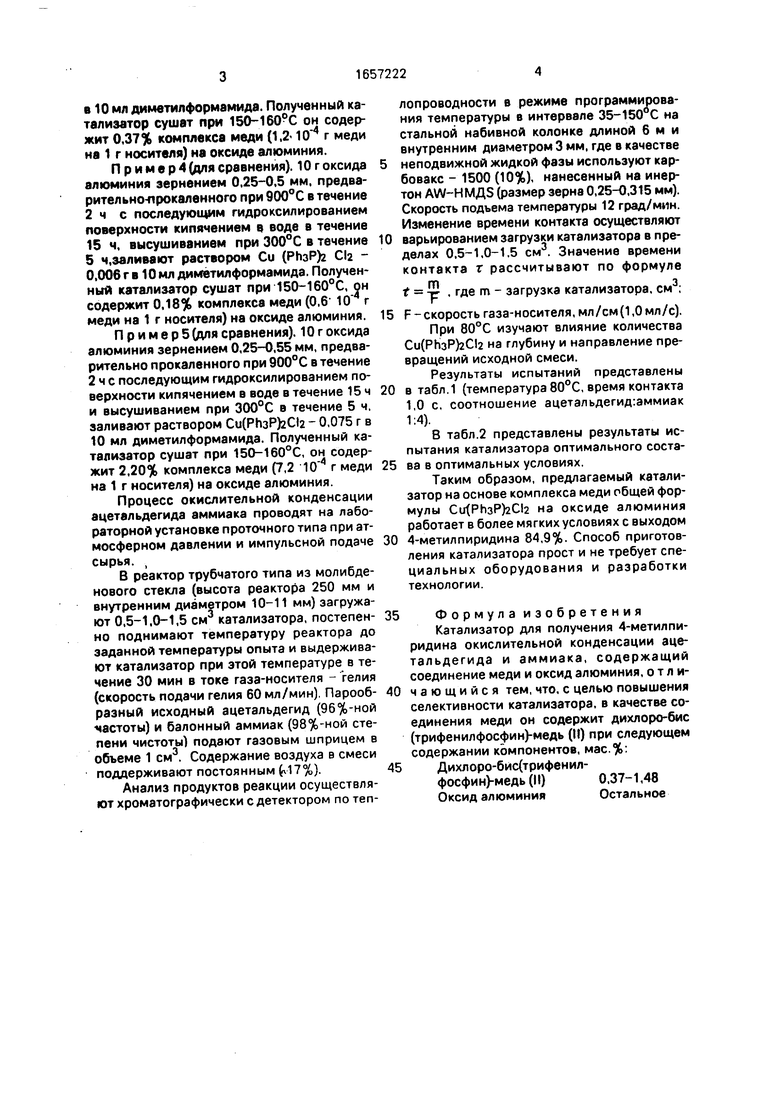

Пример 1. Юг оксида алюминия зернением 0.25-0,5 мм. предварительно прокаленного при 900°С в течение 2 ч с последующим гидроксилированием поверхности в воде в течение 15 ч и высушиванием при 300°С в течение 5 ч, заливают раствором дихлоро-бис(трифенилфосфин)-меди (II) формулы Си (PhaPfcCIa -0,050 г в 10 мл диметилформамида. Полученный катализатор с сушат при 150-160°С, он содержит 1,48% комплекса меди (4,8 10 г меди на 1 г носителя) на оксиде алюминия.

Пример 2. Юг оксида алюминия зернением 0,25-0,5 мм, предварительно прокаленного при 900°С в течение 2 ч с последующим гидроксилированием поверхности кипячением в воде в течение 15 ч и высушиванием при 300°С в течение 5 ч, заливают раствором Си(РпзР)С12- 0,025 г в 10 мл диметилформамида. Полученный катализатор сушат при 150-160°С, он содержит 0,74% комплекса меди (2,4 10 г меди на 1 г носителя) на оксиде алюминия.

Пример 3. Юг оксида алюминия зернением 0,25-0,5 мм. предварительно прокаленного при 900°С в течение 2 ч с последующим гидроксилированием поверхности кипячением в воде в течение 15 ч, заливают раствором Си(РпэР)аС12 - 0,0125 г

fe

в 10 мл димети л формами да. Полученный катализатор сушат при 150-160 С он содержит 0,37% комплекса меди (1,2 г меди на 1 г носителя) на оксиде алюминия.

П р и м е р 4 (для сравнения). 10 г оксида алюминия зернением 0.25-0.5 мм. предварительно-прокаленного при 900°С в течение 2 ч с последующим гидроксилированием поверхности кипячением в воде в течение 15 ч, высушиванием при 300°С в течение 5 ч.заливают раствором Си (РЬзР)г CI2 - 0,006 г в 10 мл диметил формами да. Полученный катализатор сушат при 150-160°С, он содержит 0.18% комплекса меди (0,6 10 г меди на 1 г носителя) на оксиде алюминия.

П р и м е р 5 (для сравнения). 10 г оксида алюминия зернением 0,25-0,55 мм, предварительно прокаленного при 900°С в течение 2 ч с последующим гидроксилированием поверхности кипячением в воде в течение 15 ч и высушиванием при 300°С в течение 5 ч, заливают раствором Си(РИзР)2С12 - 0,075 г в 10 мл диметилформамида. Полученный катализатор сушат при 150-160°С, он содержит 2,20% комплекса меди (7,2 г меди на 1 г носителя) на оксиде алюминия.

Процесс окислительной конденсации ацетальдегида аммиака проводят на лабораторной установке проточного типа при атмосферном давлении и импульсной подаче сырья. ,

В реактор трубчатого типа из молибденового стекла (высота реактора 250 мм и внутренним диаметром 10-11 мм) загружают 0,5-1.0-1,5 см3 катализатора, постепенно поднимают температуру реактора до заданной температуры опыта и выдерживают катализатор при этой температуре в течение 30 мин в токе газа-носителя - гелия (скорость подачи гелия 60 мл/мин). Парообразный исходный ацетальдегид (96%-ной частоты) и балонный аммиак (98%-ной степени чистоты) подают газовым шприцем в объеме 1 см3. Содержание воздуха в смеси поддерживают постоянным И7%).

Анализ продуктов реакции осуществляют хроматографически с детектором по теплопроводности в режиме программирования температуры в интервале 35-150 С на стальной набивной колонке длиной 6 м и внутренним диаметром 3 мм, где в качестве

неподвижной жидкой фазы используют кар- бовакс - 1500 (10%), нанесенный на инер- тон AW-HMflS (размер зерна 0,25-0,315 мм). Скорость подъема температуры 12 град/мин. Изменение времени контакта осуществляют

варьированием загрузки катализатора в пределах 0,5-1,0-1.5 см . Значение времени контакта г рассчитывают по формуле

ТОt

t -р- , где m - загрузка катализатора, см ;

F-скорость газа-носителя, мл/см (1,0 мл/с). При 80°С изучают влияние количества Си(РЬзР)аС12 на глубину и направление превращений исходной смеси.

Результаты испытаний представлены в табл.1 (температура 80°С, время контакта 1,0 с, соотношение ацетальдегид:аммиак 1:4).

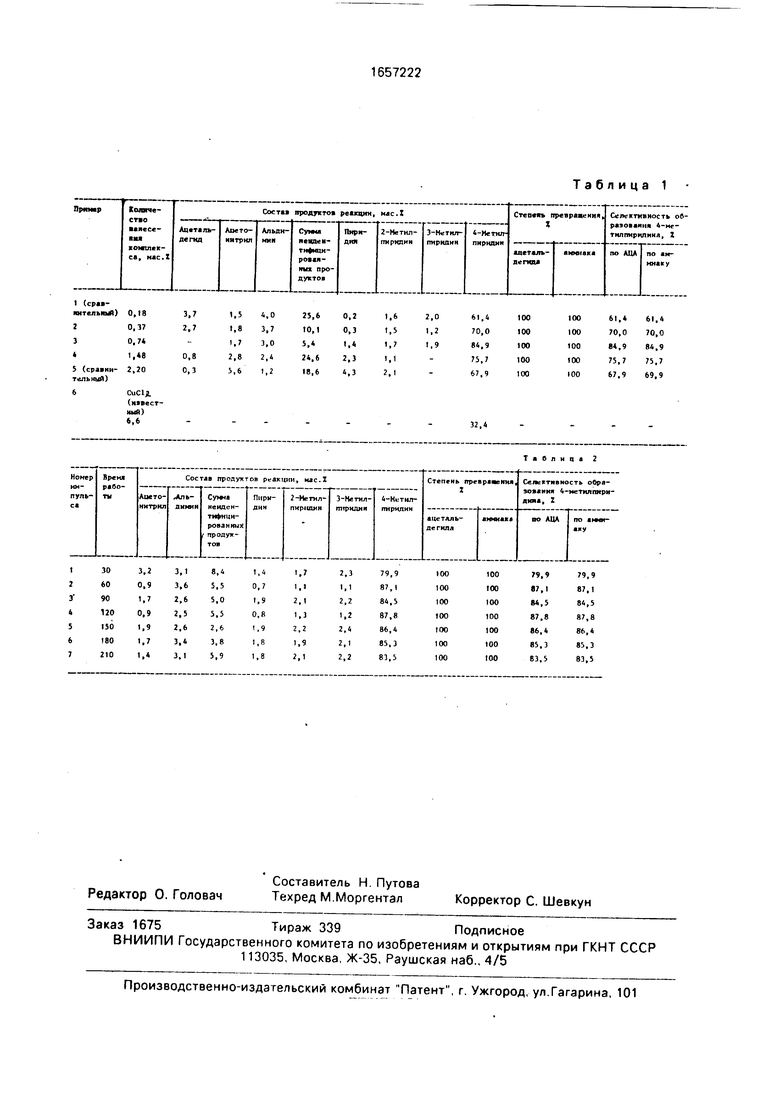

В табл.2 представлены результаты испытания катализатора оптимального соста- ва в оптимальных условиях.

Таким образом, предлагаемый катализатор на основе комплекса меди общей формулы Си(РЬзР)2С12 на оксиде алюминия работает в более мягких условиях с выходом 4-метилпиридина 84,9%. Способ приготовления катализатора прост и не требует спе- циальных оборудования и разработки технологии.

Формула изобретения

Катализатор для получения 4-метилпиридина окислительной конденсации ацетальдегида и аммиака, содержащий соединение меди и оксид алюминия, о т л и- чающийся тем, что, с целью повышения селективности катализатора, в качестве соединения меди он содержит дихлоро-бис (трифенилфосфин)-медь (II) при следующем содержании компонентов, мас.%: Дихлоро-бифрифенилфосфин)-медь(П)0,37-1,48

Оксид алюминияОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для получения 2-метилпиридина | 1985 |

|

SU1286272A1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ ДИЗЕЛЬНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2566307C1 |

| СПОСОБ ПОЛУЧЕНИЯ 3-МЕТИЛПИПЕРИДИНА И 3-МЕТИЛПИРИДИНА | 1994 |

|

RU2127726C1 |

| Катализатор для дегидрохлорирования 3,4-дихлорбутена-1 | 1980 |

|

SU923587A1 |

| КАТАЛИЗАТОР ПРЕДГИДРООЧИСТКИ ПРЯМОГОННОЙ БЕНЗИНОВОЙ ФРАКЦИИ В СМЕСИ С БЕНЗИНОМ ВТОРИЧНЫХ ТЕРМИЧЕСКИХ ПРОЦЕССОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2581053C1 |

| Катализатор гидрооблагораживания вакуумного газойля и способ его приготовления | 2016 |

|

RU2620267C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ ВОДЯНОГО ГАЗА | 1970 |

|

SU264249A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1994 |

|

RU2089290C1 |

| ЗАЩИТНЫЙ СЛОЙ, СОДЕРЖАЩИЙ СОЕДИНЕНИЯ СВИНЦА ПЕРЕД СЛОЕМ МЕДЬСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ПРЕДОТВРАЩЕНИЯ ЕГО ЗАГРЯЗНЕНИЯ ХЛОРОМ И СЕРОЙ | 2000 |

|

RU2238146C2 |

| Катализатор защитного слоя и способ его приготовления | 2024 |

|

RU2832903C1 |

Изобретение относится к каталитической химии, в частности к катализатору для получения 4-метиллиридина. С целью повышения селективности катализатора он содержит следующее соотношение компонентов, мас.%: дихлоро-бис(трифе- нилфосфин)-медь (2+) 0.37-1,48; оксид алюминия остальное. Новый катализатор работает в более мягких условиях с выходом 4-метилпиридина 84,9%. 2 табл.

100 100 100

100 100

61,461,4

70,070,0

84,984.9

75,775.7

67,969,9

Таблица 2

| Патент США №4239892 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Патент США №4179576.кл.С07О213/10,опублик | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1991-06-23—Публикация

1989-07-03—Подача