о ел VI

OJ

ю ел

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поршня двигателя внутреннго сгорания | 1989 |

|

SU1722677A1 |

| Масса для изготовления абразивного инструмента | 1987 |

|

SU1495098A1 |

| ЭЛЕМЕНТ ЦИЛИНДРА, ТАКОЙ КАК ГИЛЬЗА ЦИЛИНДРА, ПОРШЕНЬ, ЮБКА ПОРШНЯ ИЛИ ПОРШНЕВОЕ КОЛЬЦО В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ ДИЗЕЛЬНОГО ТИПА И ПОРШНЕВОЕ КОЛЬЦО ДЛЯ ТАКОГО ДВИГАТЕЛЯ | 1997 |

|

RU2156370C1 |

| СПОСОБ ОБРАБОТКИ ПОРШНЯ | 1994 |

|

RU2063320C1 |

| СПОСОБ ОБРАБОТКИ НОВЫХ ИЛИ ВОССТАНАВЛИВАЕМЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТИПА ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2147272C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЮБОК ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2227088C1 |

| Стеклокерамическая связка абразивного инструмента | 1988 |

|

SU1641599A1 |

| Способ восстановления изношенных деталей типа тонкостенных тел вращения из пластичных металлов | 1983 |

|

SU1121117A1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2167326C2 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2205970C2 |

Изобретение относится к двигателест- роению, в частности к вопросам проектирования поршней двигателя внутреннего сгорания. Цель изобретения - получение более достоверной конфигурации боковой поверхности поршней из алюминиевого сплава. Головка 1 и юбка 2 поршня имею общую наружную боковую поверхность 3. на которой во время механической обработки формируют макронеровности различной глубины. Одновременно с механической обработкой поршня производят травление наружной боковой поверхности химически активной жидкостью. Травление производят на глубину, соответствующую глубине макронеровностей. В результате обработки на боковой поверхности поршня формируется переменный по глубине слой из разрыхленного алюминия. Состав жидкости для травления, мае. %: NaOH 4-20; SI02 0,5-2,0: ZnO 0,8-4,0; графит 5-20; вода остальное. Совмещение механической обработки резанием боковой поверхности поршней из алюминиевого сплава с операцией травления химическим раствором заданного состава позволяет получить достоверную конфигурацию профиля наружной боковой поверхности, которая становится работоспособной длительное время. 1 з.п. ф-лы, 2 ил., 1 табл. (Л С

г

.l

Изобретение относится к двигателесг- роению, в частности к вопросам проектирования поршней двигателя внутреннего сгорания.

Цель изобретения - получение более достоверной конфигурации боковой поверхности поршней из алюминиевого сплава.

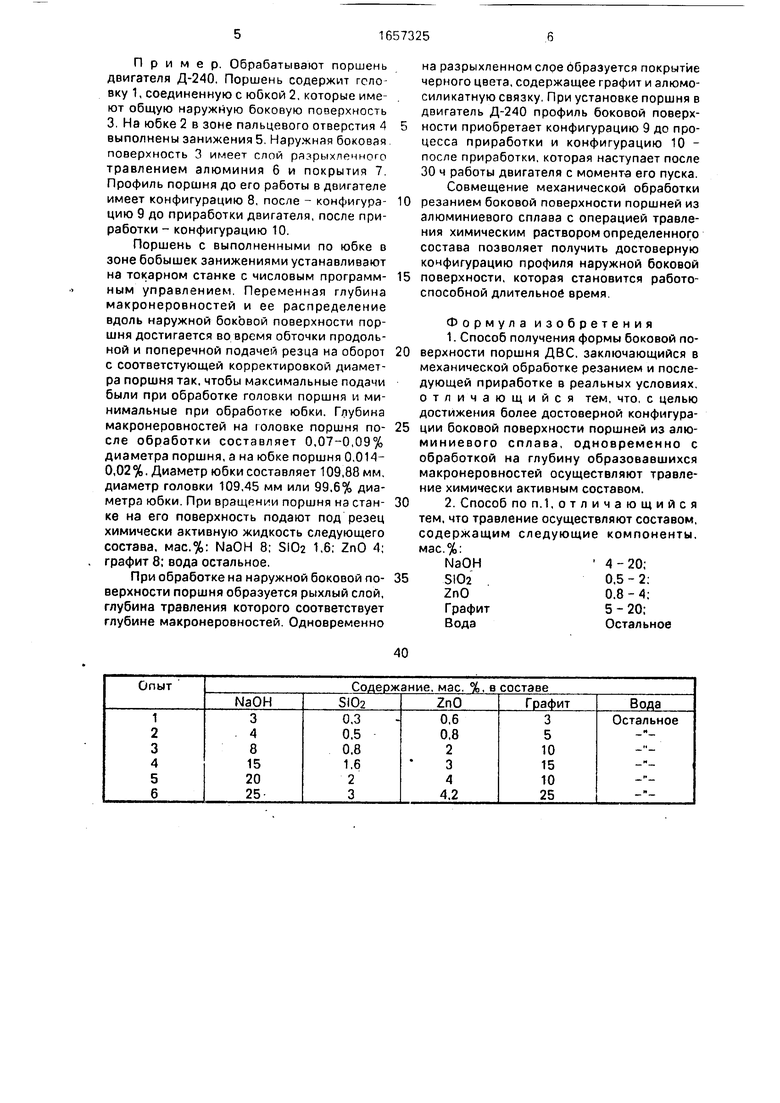

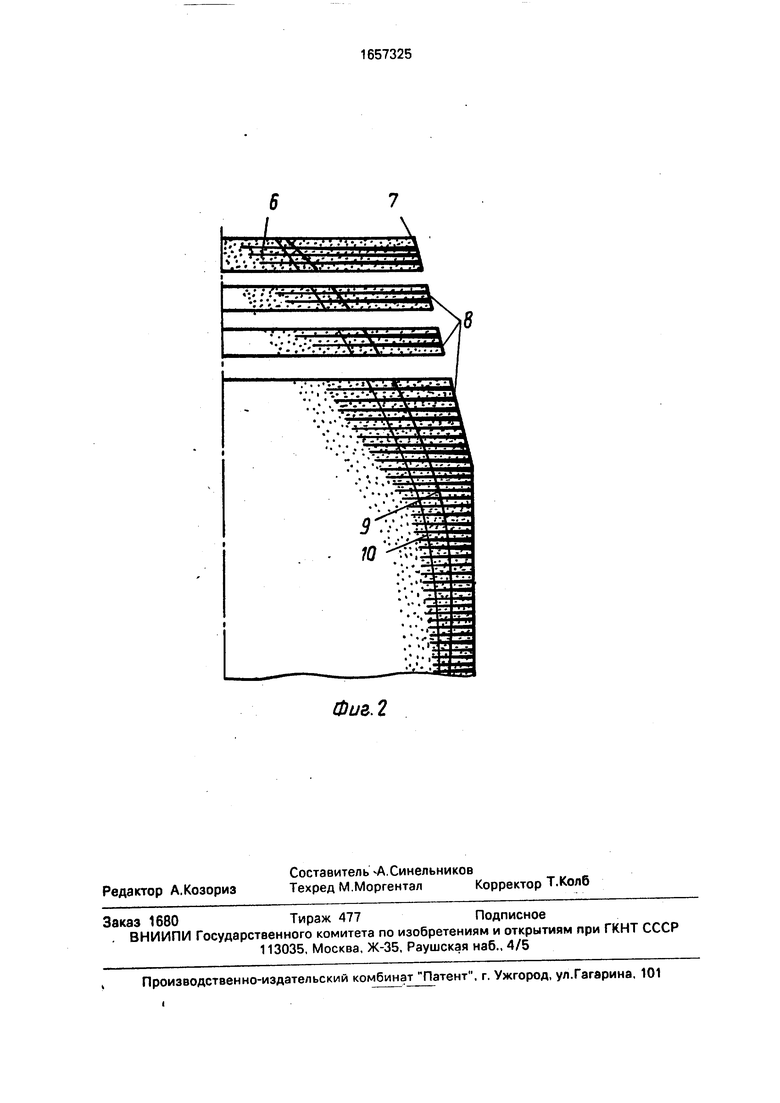

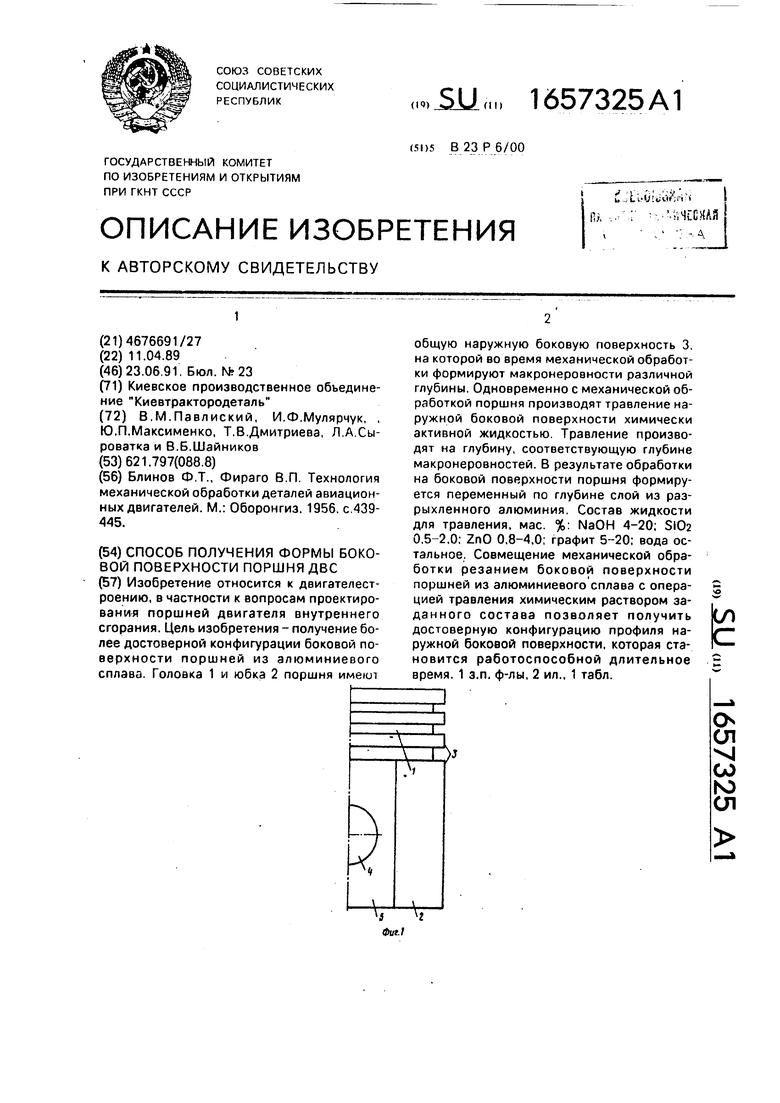

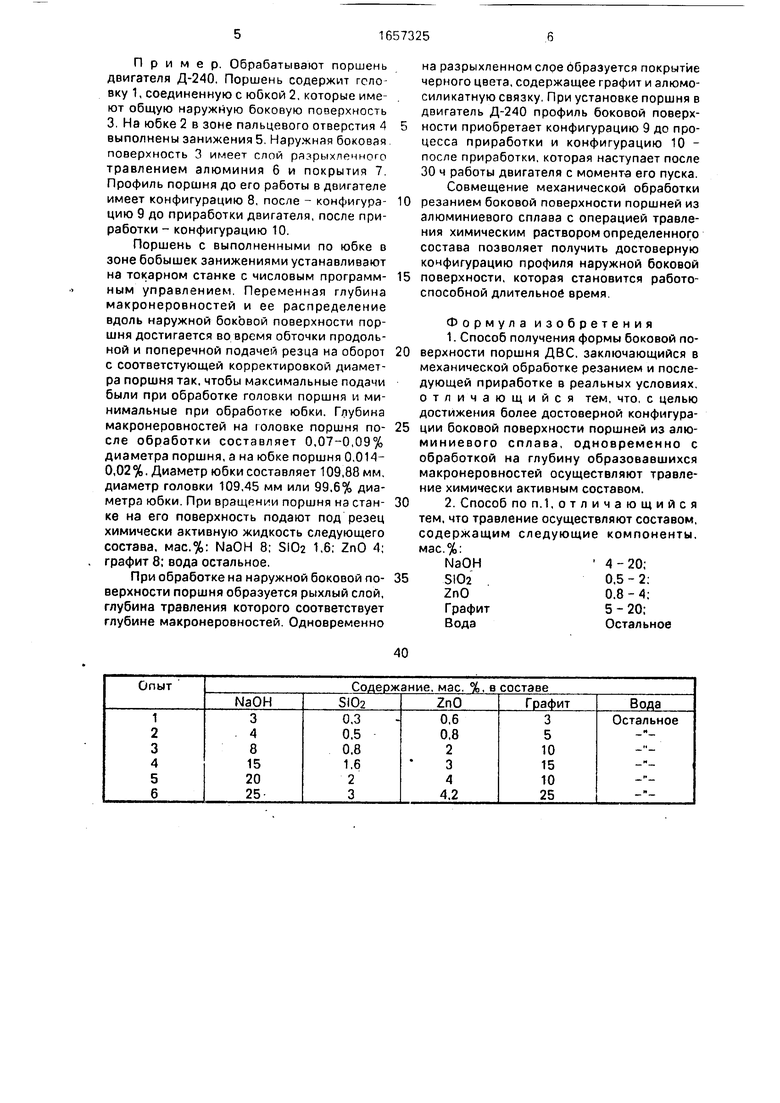

На фиг.1 изображен поршень, общий вид; на фиг.2 - наружная боковая поверхность поршня с разрыхленным слоем, раз- рез.

Способ заключается в одновременном формировании на наружной боковой поверхности поршня переменной глубины макронеровностей и разрыхлений их путем травления на глубину, соответствующую глубине макронеровностей. Формирование переменных по глубине макронеровностей происходит при механической обработке наружной боковой поверхности поршня. Различная глубина макронеровностей необходима для обеспечения требуемой глубины травления алюминиевого сплава, из которого выполнен поршень, благодаря чему создается возможность неравномерного износа поршня во время работы двигателя и получения при этом достоверной конфигурации профиля его наружной боковой поверхности. Жидкость для травления подается на обрабатываемую поверхность под резец во время механической обработки поршня. При этом формирование переменных по глубине макронеровностей и травление поверхности на их глубину происходит во время одной операции.

Рекомендуется следующий химический состав жидкости, с помощью которой производится травление наружной боковой поверхности поршня, мас.%:

NaOH4-20

Si020.5- 2

ZnO0,8-4

Графит5-20

ВодаОстальное

Процентное содержание компонентов установлено экспериментально,- В этом составе щелочь NaOH служит для разрыхпе- ния поверхности поршня. Алюминиевый сплав, из которого изготовлен поршень, ре- агируя с оксидом SI02, образует алюмосили- катную связку, которая прикрепляется к разрыхленной поверхности поршня. Входящий в состав жидкости графит уменьшает коэффициент трения обработанной повер- хности. Полученная поверхность имеет слоистую структуру и обеспечивает равномерный износ, Модификатор ZnO улучшает сцепляемость покрытия с поверхностью поршня. Вода служит для обеспечения текучести состава и простоты его нанесения на поверхность в процессе обработки.

Пределы состава реагентов определены из следующих соображений. При содержании NaOH меньше 4 мас.% глубина травяе- ния недостаточна и не соответствует глубине макронеровностей, при содержании NaOH больше 20 мас.% время формирования поверхности резко увеличивается, что усложняет процесс обработки. Если содержание SiOa меньше 0.5 мас.%, то действие этого реагента незаметно, т.е. в поверхности нет алюмосиликатной связки в количестве, достаточном для обеспечения низкого коэффициента трения. При содержании Si02 больше 2 мас.% нарушается структура связки,теряется ее пластичность, увеличивается твердость, что вызывает выкрашивание обрабатываемой поверхности и уменьшается достоверность конфигурации профиля. Если содержание ZnO меньше 0,8 мас.%, то действие модификатора не сказывается, при содержании больше 4 мас.% теряется пластинчатая структура алюмосиликатной связки и поверхности в целом, ухудшается пластичность. При содержании графита менее 5 мас.% не уменьшается коэффициент трения получаемой поверхности. При содержании графита более 20 мае. % алюмосиликатная связка перестает удерживать графит в структуре поверхности.

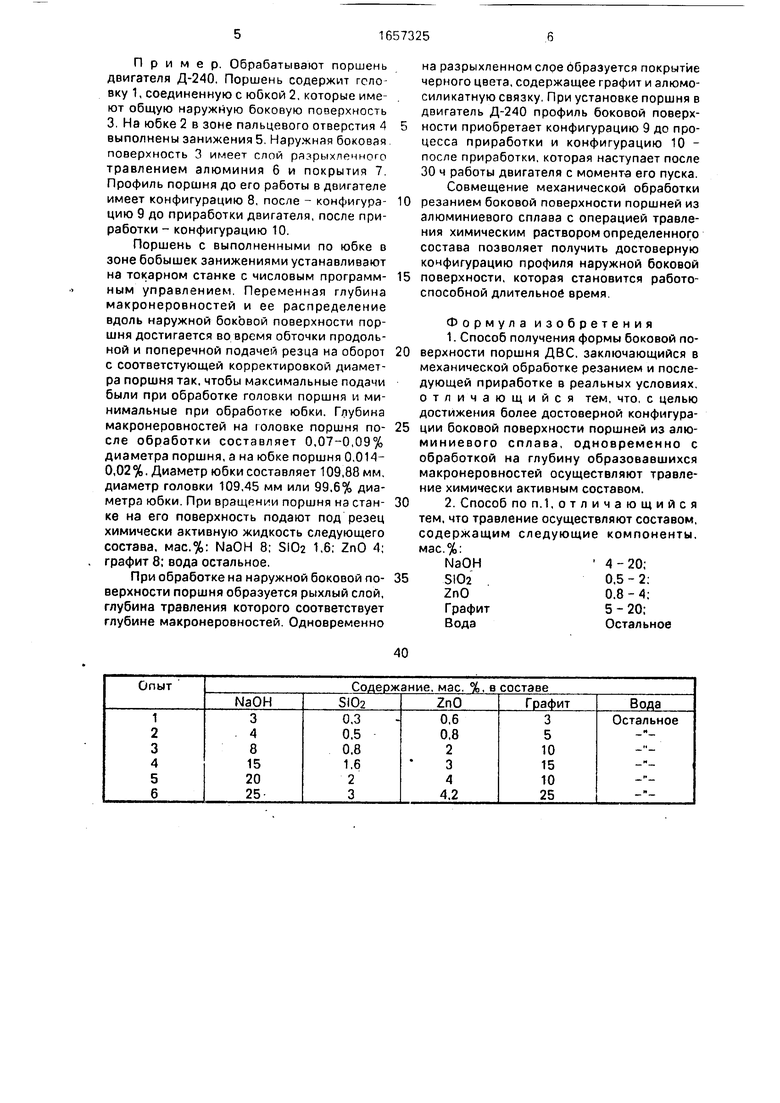

Определение оптимального состава жидкости выявлено в результате экспериментов. Результаты представлены в таблице.

О п ы т 1. Глубина травления не соответствует глубине макронеровностей; практически не образуется алюмосиликатная связка, отсутствует пластинчатая структура покрытия, покрытие неравномерное, изнашивается отдельными фракциями. Коэф- фициент трения наружной боковой поверхности практически не отличается от коэффициента трения наружной боковой поверхности поршня без покрытия.

Опыты 2-5. Формируется наружная боковая поверхность с требуемыми качествами: глубина травления соответствует глубине макронеровностей; наружная боковая поверхность имеет низкий коэффициент трения и изнашивается слоями до равномерного распределения сил трения во время работы двиготеля.

Опыт 6. Время формирования поверхности резко увеличивается; теряется пластинчатая структура и покрытие изнашивается отдельными фракциями, искажая .картину износа.

Пример. Обрабатывают поршень двигателя Д-240, Поршень содержит голо- вку 1, соединенную с юбкой 2, которые имеют общую наружную боковую поверхность 3. На юбке 2 в зоне пальцевого отверстия 4 выполнены занижения 5. Наружная боковая поверхность 3 имеет слой разрыхленного травлением алюминия 6 и покрытия 7. Профиль поршня до его работы в двигателе имеет конфигурацию 8, после - конфигурацию 9 до приработки двигателя, после приработки - конфигурацию 10.

Поршень с выполненными по юбке в зоне бобышек занижениями устанавливают на токарном станке с числовым программным управлением. Переменная глубина макронеровностей и ее распределение вдоль наружной боковой поверхности поршня достигается во время обточки продольной и поперечной подачей резца на оборот с соответстующей корректировкой диаметра поршня так. чтобы максимальные подачи были при обработке головки поршня и минимальные при обработке юбки. Глубина макронеровностей на головке поршня после обработки составляет 0.07-0,09% диаметра поршня, а на юбке поршня 0,014- 0,02%. Диаметр юбки составляет 109,88 мм, диаметр головки 109,45 мм или 99.6% диаметра юбки. При вращении поршня на станке на его поверхность подают под резец химически активную жидкость следующего состава, мас.%: NaOH 8; SI02 1.6; ZnO 4; графит 8; вода остальное.

При обработке на наружной боковой поверхности поршня образуется рыхлый слой, глубина травления которого соответствует глубине макронеровностей. Одновременно

на разрыхленном слое образуется покрытие черного цвета, содержащее графит и алюмо- силикатную связку. При установке поршня в двигатель Д-240 профиль боковой поверхности приобретает конфигурацию 9 до процесса приработки и конфигурацию 10 - после приработки, которая наступает после 30 ч работы двигателя с момента его пуска. Совмещение механической обработки

резанием боковой поверхности поршней из алюминиевого сплава с операцией травления химическим раствором определенного состава позволяет получить достоверную конфигурацию профиля наружной боковой

поверхности, которая становится работоспособной длительной время.

Формула изобретения

NaOH 4-20;

SI020,5 - 2;

ZnO0.8 - 4;

Графит5 - 20;

ВодаОстальное

| H J . jinL . &Ч++&яА

fcVtVUVKViVW j: ift

- « - - ,- r - . . -. --Д

« -. i в. I X J Vl i

;; v: .Tjc. /i: :.i.. «

Фиг. 2

8

| Блинов Ф.Т., Фираго В.П | |||

| Технология механической обработки деталей авиационных двигателей | |||

| М.: Оборонгиз | |||

| Приспособление для строгания деревянных полов, устраняющее работу на коленях | 1925 |

|

SU1956A1 |

| Способ приготовления пластического взрывчатого состава | 1913 |

|

SU439A1 |

Авторы

Даты

1991-06-23—Публикация

1989-04-11—Подача